1.本实用新型涉及一种金属再生熔炼装置。

背景技术:

2.金属再生熔炼是一项充分利用再生资源的主要途径和简单有效的手段。而其熔炼炉则是金属再生熔炼回收的关键装置,其结成结构和运行方式,对熔炼效率、效果、节能和降低再生利用成本具有至关重要的影响作用。现有再生金属熔炼炉的结构构成、运行方式等还有进一步改进提高和完善的需要。

3.比如现有的金属再生熔炼装置及其熔炼方式不尽合理,其多为直接对投料炉进行加热熔炼,其一方面能源消耗高,熔炼效果差,另一方面熔炼与浇铸工艺操作复杂,难以协调,尤其是,其再生原料烧损特别大,再生回收利用率低、成本高。

技术实现要素:

4.本实用新型的目的是针对上述现有技术存在的问题,提供一种金属再生熔炼装置。该金属再生熔炼装置结构简单、合理,节能,操作特别简单、方便、安全,再生熔炼损耗低、再生回收效率高。

5.本实用新型金属再生熔炼装置的技术方案包括浸没熔化炉,以及熔炼浇铸炉,所述浸没熔化炉通过熔炼循环通道与熔炼浇铸炉联通,还包括快速装卸装置,所述快速装卸装置包括注入泵安装架,装卸导向装置,以及设于所述注入泵安装架上方的装卸支架,以及升降驱动装置,所述装卸导向装置包括固定于固定支座的若干限位导向套,分别连接于限位导向套的导向柱,所述注入泵安装架连接于该导向柱,所述升降驱动装置连接于注入泵安装架与装卸支架之间。

6.本实用新型金属再生熔炼装置熔炼方式和运行方式科学、合理,系统构成简单,再生原料烧损小,热利用率高,能耗低,再生熔炼效率高,浇铸熔液成份配置简单、方便。适应于不同熔炼炉的现场布局和炉体的具体生产要求。

附图说明

7.图1为本实用新型的一实施例立体结构示意图;图2为图1另一角度的去顶壁立体结构示意图;图3为本实用新型截止注入泵局部剖视结构示意图;图4本实用新型热回收环保装置控制原理图;图5为本实用新型的浸没熔化炉与熔炼浇铸炉另一实施例连接结构示意图。

具体实施方式

8.为了便于更好地理解本实用新型,下面通过实施例结合附图对本实用新型作进一步地说明。

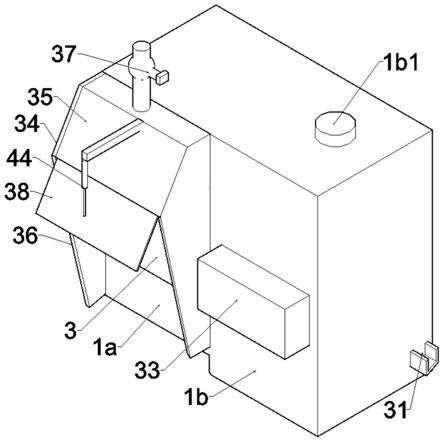

9.如图1

‑

4所示。本金属再生熔炼装置包括浸没熔化炉1a,熔炼浇铸炉1b,以及相应

的熔炼循环通道4等。熔炼循环通道4两端口分别连接于浸没熔化炉1a与熔炼浇铸炉1b的熔液通口(孔)。浸没熔化炉设有加料炉口3,熔炼浇铸炉设有熔液加热器33,以及浇铸排放口31。熔炼循环通道4设有截流式注入泵5。熔炼循环通道上口设有拼装式保温盖板。加热器33可以为现有的熔炼炉的蓄能加热器。熔炼循环通道4的相应一端底壁设有沉降坑10,其对熔液进行渣污收集,沉降坑设有相应的排渣口。其浸没熔化炉炉口设有自动炉门装置。

10.浸没熔化炉设置位置高于熔炼浇铸炉的相应设置位置,即浸没熔化炉的熔化液可以利用相对位置高度差、通过其熔液通口经熔炼循环通道直接回放至熔炼浇铸炉。其熔液回放至熔炼浇铸炉时,无需使用注入泵回抽,简化结构构成,节省能源和设备投资,延长其设备使用寿命。

11.浸没熔化炉与熔炼浇铸炉气相部之间开设有气相平衡联通孔12。可以避免熔炼浇铸炉和/或浸没熔化炉在熔炼液加温或浸泡经过程中形成过高的气体压力,确保安全生产,并且可以实现两炉的压力相对平衡稳定。熔炼浇铸炉顶壁开设有投料口及其保温隔热密封盖1b1,投料口设置口径比较小,仅用于首次开炉运行时使用。首次开炉生产,将回收金属原料物料自投料口投入熔炼浇铸炉内,熔炼加热器对熔炼浇铸炉内的原料物料进行加热燃烧熔炼,获得首炉熔炼熔液。待进入正常生产后,熔炼浇铸炉每次浇铸铸锭都控制留用浸没熔化的熔液。

12.截流式注入泵通过装备座11设置于熔炼循环通道。装备座与矩形泵体的外周壁面形状相适应。即在熔炼循环通道与截止式注入泵之间设有装备座11,装备座由固定于熔炼循环通道相对两侧壁的槽板构成。

13.截流式注入泵设有快速装卸装置,快速装卸装置包括截流式注入泵安装架8,装卸导向装置,设于截流式注入泵安装架上方的装卸支架9,以及升降驱动装置等。升降驱动装置为升降气缸15,装卸导向装置包括固定于熔炼循环通道围体上的多个限位导向套6,多个导向柱7的下端分别套入限位导向套6,多个导向柱7的上端分别固定连接于截流式注入泵安装架,升降气缸15缸体固定于装卸支架,升降气缸15活塞杆连接于截流式注入泵安装架。控制升降气缸提升和下降,可以将截流式注入泵提起脱离熔炼循环通道的装备座。为浸没熔化炉回放熔化液提供畅通无阻的流道。由于注入泵提升后脱离封闭、远离炉体下部较高温度部位,相对延长了注入泵的使用寿命。升降气缸15下降到位,即可将截止注入泵装回到熔炼循环通道的装备座。

14.其再生熔炼运行方式方法是,通过熔液加热器将熔炼浇铸炉内储存的首炉熔炼熔液进行加热,提高其熔液的温度,其回收金属原料物料通过浸没熔化炉的炉口投入到浸没熔化炉内,通过截流式注入泵将熔炼浇铸炉加热的高温熔液经熔炼循环通道输送到浸没熔化炉,对其内的原料物料进行浸没式熔化熔炼。浸没熔化炉熔化的熔液又通过熔炼循环通道直接回放至熔炼浇铸炉。熔炼的熔化液自熔炼浇铸炉通过浇铸排放口输出进行铸锭。

15.其截流式注入泵包括矩形泵体22,分别连接于矩形泵体上下端的泵盖23,以及设置于矩形泵体内腔的柱式叶轮(或泵转子)24,柱式叶轮设有相互对称的两片,矩形泵体的相对两侧分别开设有相应形状和/或大小与两柱式叶轮片25之间的空间27相对应的入口26b和出口26a。两柱式叶轮片25之间形成的空间呈类似渐开线式(在轴向平面上呈类似正弦波形)。两柱式叶轮片的相互背向侧壁面28与矩形泵体内腔的圆弧侧壁面形状相对应,其与矩形泵体圆弧形内壁面形成吻合或小间隙对应。矩形泵体及其柱式叶轮的高度与浸没熔

化炉的液相空间、及其浸没熔化炉熔液通口深度相适应,其矩形泵体宽度与装备座的宽度相适应,使截流式注入泵对熔炼循环通道构成具有相应的堵流或截流的控制阀的功能作用。

16.截流式注入泵的驱动器为伺服电机(步进电机)。其利用伺服电机的控制特性,使截流式注入泵始终停止于使其入、出口处于关闭状态。通过伺服电机控制驱动运行的柱式叶轮停止于相应一固定的位置,使截流式注入泵在停止状态实现控制阀的功能作用,以实施对熔炼循环通道的关闭和/或打开控制。由截流式注入泵构成浸没熔化炉的熔液通口的控制阀。其可以节省使用控制阀,简化系统组成结构。控制柱式叶轮与壳体之间的间隙,可控制关断或控制其关断或泄漏量远小于原料的熔炼熔化速度,得到稳定的熔化液位和炉内压力,并减少泄压气体带走的热损失。其截流式注入泵由石墨材料构成。当同步电机失步时,也可以通过盘车装置或联轴器控制在停止位置。本实施例,其仅一条熔炼循环通道,可以显著降低热损,并改善生产环境。

17.本实用新型的浸没熔化炉的靠炉口一侧的整个炉体侧面,设有热回收环保装置,其热回收环保装置包括变道收集罩34,自控风门37,及其相应的自动控制装置等。其变道收集罩34包括连接炉顶的顶板,连接于顶板的、倾斜延伸到炉口前上部的倾斜导流收集板,以及设置于浸没熔化炉左右相对两侧及倾斜导流收集板的近似扇形侧围板36,扇形侧围板36的下端可延伸至地面处。在倾斜导流收集板下端铰接有变位扩展导流板38。

18.自动控制装置包括连接于变位扩展导流板的行动气缸驱动器14,炉门关闭压触式接点开关13,以及plc控制器16,plc控制器设有定时器17,自控风门连接于plc控制器的相应输出端,行动气缸的驱动器经定时器与plc控制器的相应输出端连接,炉门关闭压触式接点开关连接于plc控制器的输入端。

19.热回收环保装置的运行原理:炉门打开时,设置于炉门下部的炉门关闭压触式接点开关信号输送到plc控制器,plc控制器根据该输入信号同时控制自控风门打开和行动气缸伸出,行动气缸驱动转动下翻变位扩展导流板,使变位扩展导流板挡住整个炉口的前方和下部,将炉口喷出的火焰气体全部导流收集到收集罩,经过定时器延时一个时间,炉口刚打开的浪涌火焰气体基本消散后,plc控制器控制行动气缸收缩,将变位扩展导流板上翻,让出炉口主要空间,给操作人员腾出加料等正常操作场所。强度减弱的火焰烟气等由倾斜导流收集板等继续收集回收。当熔炼工艺操作完成后,操控炉门下行至关闭,炉门下行至其下部滚轮压迫压触式接点开关闭合,plc控制器控制自控风门停止。其从根本上改善了操作环境。

20.变道收集罩34通过其变位扩展导流板,及其自动控制装置,具有自动适应熔炼炉系统的运行工艺操作变化,将收集道延伸变化扩大到整个炉口的前下方,可以有效避免炉门刚打开阶段炉内夹杂高温火焰的压力气体流冲击熔炼操作环境场所、并弥漫整个生产环境空间。从根本上改善和提高回收效果,其具有非常显著的余热回收利用环保效果。

21.实施例2中。步进电机设有圆光栅或磁感应同步器,或者同时在要停的位置设置传感器,传感器连接于伺服电机的控制器,即便步进电机掉步,可继续给步进电机驱动信号直到控制到所需要运动到的预定停止位置。其运行更可靠。本例其余结构和相应运行控制方式可与上述实施例1类同。

22.实施例3中。如图5所示,熔炼循环通道设置有单向注入泵,其浸没熔化炉熔液通口

设有控制阀20,单向注入泵19的出入口分别联通于熔炼循环通道的浸没熔化炉和熔炼浇铸炉一端。熔炼循环通道并联有一旁路回流通道18,浸没熔化炉的熔炼液通过旁路回流通道回放入熔炼浇铸炉。本例其余结构和相应运行控制方式可与上述实施例1类同。

23.实施例4中。浸没熔化炉和熔炼浇铸炉设置为同一水平面。以适应某种特殊的熔炼炉系统工艺设置需要。在熔炼循环通道设置双向输出注入泵。浸没熔化炉与熔炼浇铸炉均由双向输出注入泵通过熔炼循环通道进行相互输送。其浸没熔化炉不设置控制阀,利用浸没熔化炉与熔炼浇铸炉之间的熔液位差小,由双向输出注入泵取代熔炼循环通道的控制阀。本例其余结构和相应运行控制方式可与上述实施例1类同。

24.本实用新型其注入泵可为现有类似结构泵。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。