1.本实用新型涉及硫酸镁晶须生产技术领域,具体涉及一种硫酸镁晶须生产用连续型干燥装置。

背景技术:

2.晶须是指自然形成或者在人工控制条件下以单行刑事生长成的纤维,由于其直径非常小,不含有普通材料中存在的晶界、位错和空穴等缺陷,且其原子排列高度有序,因此强度接近于完整晶体的理论值。晶须的强度远高于其他的短切纤维,因此主要用作复合材料的增强体,以提高复合材料的强度。在硫酸镁晶须生产时,需要进行离心脱水,后续还需要进行干燥处理。现有的干燥工艺多采用蒸汽干燥,通过150℃

‑

180℃的高温气体与潮湿的晶须接触,从而将其表面的水分以水蒸气的方式带出以实现干燥。采用此种设备进行干燥操作时,由于蒸汽温度较高,与现场环境的温差大,因此存在较大的热量浪费,增加了干燥工艺的耗能,导致干燥工艺的成本较高。基于此,申请人提出一种提高热利用率,且降低能耗的干燥装置。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种硫酸镁晶须生产用连续型干燥装置,本实用新型提供的诸多技术方案中优选的技术方案具有:可通过对热蒸汽的循环利用,降低干燥工艺的能耗,且可以进行硫酸镁晶须干燥的连续生产,提高干燥效率等技术效果,详见下文阐述。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种硫酸镁晶须生产用连续型干燥装置,包括若干个干燥部,所述干燥部首尾连接后形成一条输送通道,每个所述干燥部上均设置有进风端和出风端,在前所述干燥部的出风端与在后所述干燥部的进风端连通,且相邻的两个所述干燥部之间设置有隔离结构;

6.位于所述输送通道尾部的所述干燥部的出风端连接有水气分离器,所述水气分离器的气体输出端连接有过热器,所述过热器的输出端与位于所述输送通道头部的所述干燥部的进风端连通。

7.作为优选,在前所述干燥部的出风端与在后所述干燥部的进风端通过送风管连接,所述送风管为外包保温材料的铝合金波纹管;且所述干燥部的出风端设置在其上方,进风端设置在其下方。

8.作为优选,所述水气分离器通过滤水管与所述输送通道尾部的所述干燥部的出风端连接,所述滤水管为外包保温材料的塑料管。

9.作为优选,所述水气分离器通过干气输送管与所述过热器连通,所述干气输送管表面设置有泡沫保温套。

10.作为优选,所述干燥部包括两端敞口的干燥箱,所述干燥箱水平设置,且底部安装

有干燥架,所述进风端为设置在所述干燥箱底部的进风管,所述出风端为设置在所述干燥箱顶部的出风管。

11.作为优选,所述隔离结构为设置在所述干燥箱端部的挡板,所述挡板与所述干燥箱端部的边沿密封连接,且该挡板底部与所述干燥箱的内侧底部之间设有一个矩形的进料口,所述进料口宽度与所述干燥箱的宽度一致。

12.作为优选,所述干燥架顶部设置有托辊组,且该托辊组的顶面位于所述干燥箱内。

13.综上,本实用新型的有益效果在于:1、通过自由组合干燥部的数量,可根据产能需求调节生产线长度,以适应不同的硫酸镁晶须干燥度要求;

14.2、干燥部的进风端输入高温气体,并从出风端输出,通过将出风端输出的低温气体输入后端干燥部的进风端,可作为预热,也可作为初级干燥,如此设置,可提高系统的热量利用率,减少热量的散失,提高能源利用率;

15.3、通过在干燥箱的两端分别设置前挡板和后挡板,在预留出硫酸镁晶须的进料口和出料口的前提下,可减少相邻两个干燥箱之间的热量传递和水蒸气传递,从而提高硫酸镁晶须输出的干燥度,提高干燥效果;

16.4、在对接好的干燥部内部铺设输送带,即可在输送带运输硫酸镁晶须的过程中进行吹风干燥,实现硫酸镁晶须的连续干燥。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

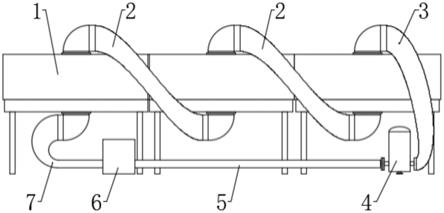

18.图1是本实用新型的主视结构示意图;

19.图2是本实用新型干燥部的主视结构示意图;

20.图3是本实用新型干燥部的右视结构示意图。

21.附图标记说明如下:

22.1、干燥部;11、干燥箱;12、出风管;13、前挡板;14、进风管;15、干燥架;16、后挡板;17、进料口;2、送风管;3、滤水管;4、水气分离器;5、干气输送管;6、过热器;7、热气输送管。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

24.参见图1

‑

图3所示,本实用新型提供了一种硫酸镁晶须生产用连续型干燥装置,包括若干个干燥部1,所述干燥部1首尾连接后形成一条输送通道,在输送通道内部铺设运输硫酸镁晶须的传送带,即可在传送带运行过程中进行烘干,每个所述干燥部1上均设置有进风端和出风端,在前所述干燥部1的出风端与在后所述干燥部1的进风端连通,且相邻的两个所述干燥部1之间设置有隔离结构,由于设置了多个干燥部1,且干燥部1之间设置隔离结

构,因此干燥部1之间的温度存在差异,在前干燥部1可利用在后干燥部1烘干硫酸镁晶须后的余热进行升温和预热,从而在硫酸镁晶须在输送通道内部运动过程中经过多次温度逐渐升高的预热和升温,在最后的干燥部1内部完成烘干作业而后输出,从而提高热量的利用率,减少热量浪费;位于所述输送通道尾部的所述干燥部1的出风端连接有水气分离器4,所述水气分离器4的气体输出端连接有过热器6,所述过热器6的输出端与位于所述输送通道头部的所述干燥部1的进风端连通。

25.作为可选的实施方式,在前所述干燥部1的出风端与在后所述干燥部1的进风端通过送风管2连接,所述送风管2为外包保温材料的铝合金波纹管;且所述干燥部1的出风端设置在其上方,进风端设置在其下方;输入干燥部1内的热气采用下进上出的方式进行,如此,热空气在进入干燥部1内部后,首先与底部输送带上的硫酸镁晶须接触升温干燥,而后继续上升并经出风端排出;

26.所述水气分离器4通过滤水管3与所述输送通道尾部的所述干燥部1的出风端连接,所述滤水管3为外包保温材料的塑料管;所述水气分离器4通过干气输送管5与所述过热器6连通,所述干气输送管5表面设置有泡沫保温套;所述干燥部1包括两端敞口的干燥箱11,所述干燥箱11水平设置,且底部安装有干燥架15,所述进风端为设置在所述干燥箱11底部的进风管14,所述出风端为设置在所述干燥箱11顶部的出风管12;在系统内的所有管道外侧均设置海绵、泡沫或防火保温材料,可进一步减少热量的散失;

27.所述隔离结构为设置在所述干燥箱11端部的挡板,所述挡板与所述干燥箱11端部的边沿密封连接,且该挡板底部与所述干燥箱11的内侧底部之间设有一个矩形的进料口17,挡板设置有两个,分别为朝向在前干燥部1的前挡板13和另一端的后挡板16,后挡板16下方为出料口,所述进料口17宽度与所述干燥箱11的宽度一致,输送带经进料口17进入干燥箱11内部,并通过出料口输出;

28.所述干燥架15顶部设置有托辊组,且该托辊组的顶面位于所述干燥箱11内。

29.采用上述结构,通过自由组合干燥部1的数量,可根据产能需求调节生产线长度,以适应不同的硫酸镁晶须干燥度要求;干燥部1的进风端输入高温气体,并从出风端输出,通过将出风端输出的低温气体输入后端干燥部1的进风端,可作为预热,也可作为初级干燥,如此设置,可提高系统的热量利用率,减少热量的散失,提高能源利用率;通过在干燥箱11的两端分别设置前挡板13和后挡板16,在预留出硫酸镁晶须的进料口17和出料口的前提下,可减少相邻两个干燥箱11之间的热量传递和水蒸气传递,从而提高硫酸镁晶须输出的干燥度,提高干燥效果;在对接好的干燥部1内部铺设输送带,即可在输送带运输硫酸镁晶须的过程中进行吹风干燥,实现硫酸镁晶须的连续干燥。

30.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。