1.本发明属于矩形风管90度弯头降阻技术领域,具体涉及一种矩形风管90 度弯头及通风管道。

背景技术:

2.通风空调管道系统由于应用广泛,管路系统复杂,阻力效应显著,因此受到了人们的广泛关注。仅以公共建筑为例,通风空调系统的风机能耗约占建筑总能耗的20%

‑

40%。由于风机能耗正比于风量与阻力之积,在不影响建筑风量需求(风量不变)的前提下,如何降低管道阻力,是节省风机能耗的关键。

3.空调管道由多个风管依次拼接而成,风管为两端开口的空心四棱柱、且其径向截面为矩形,各风管在布设时存在两两互为垂直的情况,将其连通时通常使用弯头来形成弯道,但在弯道处阻力较大,因此,优化以弯头为代表的通风空调管道系统局部构件形式,减少管道系统阻力,降低风机能耗刻不容缓。

技术实现要素:

4.针对上述问题,本发明的目的是提供一种矩形风管90度弯头及通风管道,通过对部件结构的合理设置,导流片将弯头腔体分为高速区与低速区,避免流体分子从高速区流向低速区,阻碍了腔体内流体的向心力沿流动方向的作用,降低了平均速度梯度,实现了减少阻力的效果,减阻率可达9%

‑

31%,整体降低风机能耗,为通风系统的减阻拓展新思路,为相关手册的制定提供新的依据。

5.为实现上述目的,本发明采取的技术方案包括:

6.一种矩形风管90度弯头,包括由内弧面、外弧面以及两个相互平行的底板构成的两端开口且内部中空的腔体,腔体两端口均为矩形且相互垂直,气流由一端口进入腔体内、再由另一端口转向90度送出,腔体一端口处的两个底板间设有导流片母线,导流片母线沿腔体内气流方向延伸至另一端口形成导流片,导流片母线如式(1);

[0007][0008]

其中,坐标轴的原点为内弧面与两个底板的两条交线的四个端点中任一端点,x轴为原点到外弧面的垂线,y轴为过原点且为原点所在底板的垂线;

[0009]

y0表示导流片母线任一端到内弧面的垂直距离,y0取值为2/5w~3/5w,w为内弧面的任一点到外弧面的垂直距离;

[0010]

d表示导流片母线到弧面的垂直最大距离与y0的差值,d取值为5/32w~6/32w;

[0011]

x

c

表示两个底板间垂直距离的一半,x

c

取值为3/8w~13/32w;

[0012]

m表示d/2处母线两点间的距离,m取值为1/8w~3/8w;

[0013]

e表示自然对数的底数。

[0014]

优选的,内弧面的任一点到外弧面的垂直距离w取值为320mm

±

10mm。

[0015]

优选的,内弧面母线的曲率半径为160mm~240mm,外弧面母线的曲率半径为480mm~720mm,导流片与任一底板的交线的曲率半径为228mm~528mm。

[0016]

优选的,w为320mm,两个底板间垂直距离h为250mm,内弧面母线的曲率半径为160mm,外弧面母线的曲率半径为480mm,y0为128mm,d为60mm,m为 90mm。

[0017]

优选的,进风段内的送风风速为3m/s~9m/s。

[0018]

优选的,进风段内的送风风速为9m/s。

[0019]

一种通风管道,包括两个相互垂直的风管,风管为两端开口的空心四棱柱、且其径向截面为矩形,其特征在于,还包括设在两个风管相邻端口间的弯头,弯头为本发明公开的矩形风管90度弯头,弯头端口与风管端口的结构相匹配,且弯头内腔与两个风管内腔连通。

[0020]

与现有技术相比,本发明的优点为:

[0021]

(1)本发明的矩形风管90度弯头,通过对部件结构的合理设置,弯头用于连通两个矩形风管并使其改变风管的送风方向,即为风由弯头一端口进入弯头内腔、再由弯头另一端转向送出;同时导流片将弯头腔体分为高速区与低速区,避免流体分子从高速区流向低速区,阻碍了腔体内流体的向心力沿流动方向的作用,降低了平均速度梯度,实现了减少阻力的效果,减阻率可达9%

‑

31%。

[0022]

(2)本发明的矩形风管90度弯头,通过对部件结构的合理设置,在3m/s —9m/s的风速下,其实验数值与数值模拟的结果具有良好的吻合性,相对于传统弯头的局部阻力系数更低,减阻效果更好,局部减阻率范围为9%

‑

31%。

[0023]

(3)本发明的矩形风管90度弯头及通风管道,通过对部件结构的合理设置,较大程度上减少管道系统阻力,降低风机能耗,为通风系统的减阻拓展新思路,为相关手册的制定提供新的依据。

附图说明

[0024]

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

[0025]

在附图中:

[0026]

图1为本发明矩形风管90度弯头的结构示意图;

[0027]

图2为图1中矩形风管90度弯头一端口的示意图;

[0028]

图3为本发明通风管道的示意图;

[0029]

图4为对比例1的全尺寸实验(其中,图4a为试验安装关系图,图4b为摩擦阻力测试图,图4c为测量总管接入微压计关系图);

[0030]

图5为对比例1的局部阻力系数实验对比图;

[0031]

图6为对比例2中的传统平导叶90度弯头的示意图;

[0032]

图7为对比例2的减阻率对比图;

[0033]

图8为对比例3的湍流耗散对比图;(其中,图8a是传统矩形风管90度弯头纵截面中的能量耗散图,图8b是实施例1的矩形风管90度弯头纵截面中能量耗散对比图)。

[0034]

图中各标号表示为:

[0035]

0风管;1弯头;1

‑

1内弧面,1

‑

2外弧面,1

‑

3底板;2导流片;20导流片母线。

具体实施方式

[0036]

下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0037]

实施例1

[0038]

如图1和图2所示,本实施例公开了一种矩形风管90度弯头,包括由内弧面1

‑

1、外弧面1

‑

2以及两个相互平行的底板1

‑

3构成的两端开口且内部中空的腔体,腔体两端口均为矩形且相互垂直,气流由一端口进入腔体内、再由另一端口转向90度送出,端口处的两个底板1

‑

3间设有导流片母线20,导流片母线20沿腔体内气流方向延伸形成导流片2,导流片母线20如式(1);

[0039][0040]

其中,坐标轴的原点为内弧面1

‑

1与两个底板1

‑

3的两条交线的四个端点中任一端点,x轴为原点到外弧面1

‑

2的垂线,y轴为过原点且为原点所在底板1

‑

3的垂线;

[0041]

y0表示导流片母线20任一端到内弧面1

‑

1的垂直距离,y0取值为 2/5w~3/5w,w为内弧面1

‑

1的任一点到外弧面1

‑

2的垂直距离;d表示导流片母线20到弧面1

‑

1的垂直最大距离与y0的差值,d取值为5/32w~6/32w;x

c

表示两个底板1

‑

3间垂直距离的一半,x

c

取值为3/8w~13/32w;m表示d/2处母线两点间的距离,m取值为1/8w~3/8w;e表示自然对数的底数;

[0042]

其作用为:本实施例的弯头用于连通两个矩形风管并使其改变风管的送风方向,即为风由弯头一端口进入弯头内腔、再由弯头另一端转向送出;导流片 2用于将弯头腔体分为高速区与低速区,其中导流片2到内弧面1

‑

1间为高速区、导流片2到外弧面1

‑

2间为低速区,避免流体分子从高速区流向低速区,阻碍了腔体内流体的向心力沿流动方向的作用,降低了平均速度梯度,实现了减少阻力的效果,减阻率可达9%

‑

31%。

[0043]

具体的,内弧面1

‑

1的任一点到外弧面1

‑

2的垂直距离w取值为320mm

±

10mm。

[0044]

具体的,内弧面1

‑

1母线的曲率半径为160mm~240mm,外弧面1

‑

2母线的曲率半径为480mm~720mm,导流片2与任一底板1

‑

3的交线的曲率半径为 228mm~528mm。

[0045]

优选的,本实施例中的个尺寸设定具体为:w为320mm,两个底板1

‑

3间垂直距离h为250mm,内弧面1

‑

1母线的曲率半径为160mm,外弧面1

‑

2母线的曲率半径为480mm,y0为128mm,d为60mm,m为90mm;

[0046]

其作用为:各尺寸的优选设置,使得弯头内腔的减阻率高达31%。

[0047]

具体的,进风段1内的送风风速为3m/s~9m/s,优选送风风速为9m/s;

[0048]

其作用为:在3m/s—9m/s的风速下,本实施例的弯头相对于传统弯头的局部阻力系数更低,减阻效果更好,局部减阻率范围为9%

‑

31%。

[0049]

实施例2

[0050]

如图3所示,本实施例公开了一种通风管道,包括两个相互垂直的风管0,风管0为两端开口的空心四棱柱、且其径向截面为矩形,还包括设在两个风管 0相邻端口间的弯头1,弯头1为实施例1公开的矩形风管90度弯头,弯头1 端口与风管0端口的结构相匹配,且弯头1内腔与两个风管0内腔连通。

[0051]

对比例1

[0052]

本对比例将传统矩形风管90度弯头与实施例1的矩形风管90度弯头进行全尺寸试验。

[0053]

本对比例选用传统矩形风管90度弯头,传统矩形风管90度弯头为《通风与空调工程施工规范gb 50738

‑

2011》中的90度矩形风管弯头,其具体尺寸与实施例1的矩形风管90度弯头一致(与实施例1的区别仅是没有导流片)。

[0054]

本对比例测试用的试验台严格参考ansi/ashrae standard 120

‑

2017布置,实验系统包含离心风机、软接头、静压箱、矩形风管、测试用的弯头以及测试孔等组成。实验台及实验模型如图4所示。实验中的风机为可调节转速的离心风机,实验中通过调节风机转速的大小来控制弯头入口的风速,风机运行一段时间稳定后进行阻力(压力)的测试。

[0055]

如图4所示,空气由风机经过静压箱送入管道,根据阻力测试规范知,从静压箱到弯头前测点的长度应该≥15l且不小于4.6m。本实验选取的测量断面根据规范选择弯头前420mm(1.5l)和后3080mm(11l)的平面,即图4中的测试位置1和测试位置2。在弯头出口的测试面之后,还应该保持≥4l长度的风管,以上l表示风管的当量直径、取值为280mm。其中a和b分别表示弯头的两端口。由于气流压力在管道断面上分布不均匀,需要在测量断面每条边的中心安装等长度的龙头,并安装固定所需的静压环,以平衡平均压力,最后将四个相同的水龙头插入一个压力计的管中,以便得到此平面的平均压力,压力计的接口分别接弯头前后测量断面的总管,即将图4a中测试位置1和测试位置2的测量总管接入微压计的两个测孔中,仪器读数即为两端断面压差。实验通过风机速度控制器达到规定的流量,然后计算实际风速。

[0056]

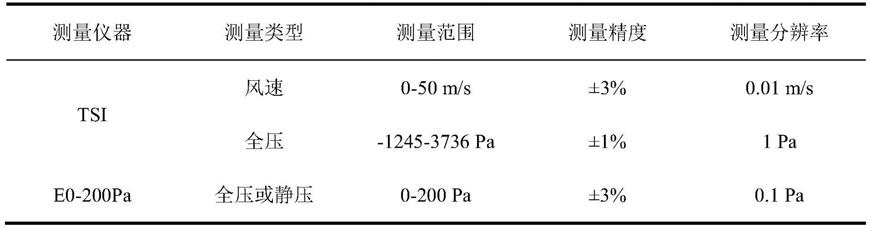

风机在运行稳定时,采用tsi热线风速计和智能数字微压力计测量风速和静压差并进行记录。本实验所用的风速计和微压力计的测量范围和精度见下表 1。对于静压差的测量,每个测试位置测试面中心点测量10次,排除最大值和最小值,计算平均值作为测量的实际值。

[0057]

表1测试仪器测量范围及精度

[0058][0059]

根据以上实验台的布置,弯头的局部阻力系数可根据以式(2)计算;

[0060][0061]

其中,δp1‑2为测试断面1与测试断面2的静压差,单位为pa;δp

f,1

‑2表示风管直管段的摩擦阻力损失,即图4b中摩擦阻力损失确定图中测试断面1’与测试断面2’的静压差,单位为pa;p

v

则为管段不同风速对应的动压。

[0062]

其中,局部阻力系数ξ实验误差用标准误差表示,具体如式(3):

[0063][0064]

其中,σ

ξ

表示局部阻力系数的标准误差,ξ1表示第1次局部阻力误差=第1 次局部阻力系数值

‑

第1次局部阻力系数平均值,ξ

i

表示第i次局部阻力误差=第i次局部阻力系数值

‑

第i次局部阻力系数平均值,i为小于等于n的正整数,n为各阻力测量次数。

[0065]

表2传统矩形风管90度弯头以及实施例1的矩形风管90度弯头测试断面压差δp以及局部阻力系数ξ值

[0066][0067]

如表2和附图5所示,传统矩形风管90度弯头局部阻力系数随风速的变化范围为0.21

‑

0.24,而实施例1矩形风管90度弯头局部阻力系数随风速的变化范围为0.16

‑

0.20,并且实施例1矩形风管90度弯头的局部阻力系数值明显低于传统弯头。随着雷诺数re的增加(风速的增大),局部阻力系数逐渐降低,最终趋于一个固定的值;也就是说,随着风速的增加,管道内的流动进入完全湍流区,此时,弯头的局部阻力系数与雷诺数无关。

[0068]

对比例2

[0069]

本对比例对传统平导叶90度弯头与实施例1的矩形风管90度弯头进行全尺寸试验。传统平导叶90度弯头具体尺寸与实施例1的矩形风管90度弯头一致,其区别仅是传统平导叶90度弯头的导流片为平导叶,即平导叶母线位于腔体端口处的两底板间且垂直于两底板,平导叶母线沿腔体内气流方向延伸至另一端口形成平导叶,如图6所示。

[0070]

本对比例与对比例1的试验条件一致,并通过式(4)验证新型实施例1的矩形风管90度弯头与传统平导叶90度弯头相对于传统矩形风管90度弯的减阻率,即减阻率越大,表明弯头阻力降低效果就越好。

[0071][0072]

其中,r

ξ

表示带有导叶90度弯头(包括传统平导叶90度弯头和实施例1 的矩形风管90度弯头)相对于传统矩形风管90度弯头的减阻率,ξ'表示传统矩形风管90度弯头的局部阻力系数,ξ”表示带有导叶90度弯头的局部阻力系数,δξ表示传统矩形风管90度的局部阻力系数与带有导叶90度弯头的局部阻力系数的差。

[0073]

表3不同的弯头在风速3m/s~9m/s时对应的减阻率

[0074][0075]

如图7及表3所示,可以明显的看出实施例1的矩形风管90度弯头的减阻率明显大于传统平导叶90度弯头的减阻率,其中传统平导叶90度弯头在风速 3m/s

‑

9m/s时所对应的减阻率范围为6%

‑

15%,实施例1的矩形风管90度弯头在风速3m/s

‑

9m/s时所对应的减阻率范围为15%

‑

23%,即实施例1的矩形风管 90度弯头局部阻力系数更低,减阻效果更好。

[0076]

此外,随着风速的增大,减阻率逐渐变大并趋于定值,当风速达到8m/s和 9m/s时,实施例1的矩形风管90度弯头减阻率稳定在23.11%,这是因为在低雷诺数re范围内,流体流动状态处于湍流过渡区,局部阻力系数与雷诺数re 有关,而随着雷诺数re的增加,管道内的流动进入完全湍流区,此时,弯头的局部阻力系数与雷诺数无关。由此可以证明,将实施例1的矩形风管90度弯头用于通风空调管道系统,则可以较大程度上减少管道系统阻力,降低风机能耗。

[0077]

对比例3

[0078]

本对比例是对比例1中的传统矩形风管90度弯头与实施例1的矩形风管90 度弯头径向粘性耗散分析。

[0079]

流体流向的改变导致了弯头处熵增变化,而熵增变化的实质是机械能转化为内能过程中,由于流体形变作用下的粘性耗散,使得出口机械能减小,消减或控制流体的能量耗散,即可达到减阻降耗的目的。

[0080]

为了研究减阻效果,分别对传统矩形风管90度弯头和实施例1的矩形风管 90度弯头的剖面进行了粘性耗散率的分析。从图8可以看出,在传统矩形风管90度弯头中,流体流经弯头时,在弯头外弧面处形成了较大粘性耗散,并且流体经过弯头之后的风管内壁存在显著的粘性耗散,其值在40m2/s3左右;而实施例1的矩形风管90度弯头,虽然在导流片边界周围存在粘性耗散,但是能够明显的观察到流体经过弯头之后的风管内壁湍粘性散率显著降低,并且弯头外弧面处的湍流耗散率也明显减少,并且整个能量耗散率区域更小。

[0081]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0082]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0083]

此外,本发公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所发明的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。