1.本发明属于疏水材料技术领域,具体涉及一种疏水散体材料及其制备方法。

背景技术:

2.现有疏水散体材料的制备常采用疏水剂对土壤进行处理,其中,常用的疏水剂有硅烷类疏水剂(包括但不仅限于聚硅氧烷、二甲基二氯硅烷等)、蜂蜡或者采用聚硅氧烷改性的醇酸树脂等。但经硅烷类疏水剂处理后所得的疏水散体材料的疏水稳定性较差;使用蜂蜡制备得的疏水散体材料的疏水性较差,且密实性较低,并不适用于处理粉黏土、黏土等细粒土,也不利于工程应用;使用聚硅氧烷改性的醇酸树脂制备的疏水散体材料,制备过程中需要使用大量有机树脂与交联剂,对环境的影响较大,且仅适用于不含黏土的砂土,在处理粉黏土、黏土等细粒土时的疏水效果十分有限,疏水性不稳定。

技术实现要素:

3.本发明提出一种疏水散体材料及其制备方法,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.为了克服上述技术问题,本发明采用的技术方案如下:

5.一种疏水散体材料的制备方法,包括如下步骤:在隔绝氧气条件下,将土壤与疏水剂混合,加热,得到所述的疏水散体材料;所述疏水剂为至少含有两个共轭非饱和键的非饱和脂肪酸。

6.作为上述方案的进一步改进,所述疏水剂为α

‑

桐油酸或α

‑

亚麻酸。

7.作为上述方案的进一步改进,所述疏水剂与所述土壤的重量份之比>0.2/100;优选为(0.2

‑

2.0):100。疏水剂与土壤的重量份之比<0.2时,由于疏水剂含量太少,无法保证疏水散体材料的疏水性;当比值>2.0时,由于疏水剂的成本太高,因此从经济成本的角度考虑,优选(0.2

‑

2.0):100。

8.作为上述方案的进一步改进,所述土壤选自黏土、粉黏土、砂土或细砾中的至少一种。

9.作为上述方案的进一步改进,还包括预先对土壤进行过筛、除杂和干燥。具体地,除杂是采用湿筛法或干筛法,以剔除土中较明显的植物根系、落叶、动物尸体等有机杂质。干燥无需在隔绝氧气条件下进行,采用常规烘箱即可进行干燥处理。

10.作为上述方案的进一步改进,过筛时,所述土壤的最大粒径<5.0mm。当粒径>5.00mm时,由于材料粒间的孔隙较大,无法保证疏水散体材料的防渗性能。

11.作为上述方案的进一步改进,所述干燥的温度为45

‑

120℃,所述干燥的时长为12

‑

36h。

12.作为上述方案的进一步改进,所述加热的温度为160

‑

200℃,所述加热的时长为0.5

‑

1.0h。可有效避免由于温度过低、加热时长不足导致疏水剂的热聚不完全,从而无法在土壤表面形成均匀的疏水膜;同时避免温度过高、时长过长导致疏水剂发生热解而无法实

现有效热聚。

13.一种疏水散体材料,是由本发明任一项所述的制备方法制得。具体地,本发明制备的疏水散体材料在具有较强防渗性的同时,也具有较好的透气性,其在土层内作为防渗层时,可与上下部的土体产生紧密连接,不易出现土层滑动与失稳。

14.本发明任一项所述的疏水散体材料在土壤中的应用。具体地,该材料可应用于土层的防侵蚀中,也可在景观设计、园艺、农业中作为水分阻隔层以防止植物、作物灌溉中水的渗漏等。

15.本发明的有益效果是:

16.本发明提供了一种疏水散体材料及其制备方法,通过在隔绝氧气条件下,以至少含有两个共轭非饱和键的非饱和脂肪酸作为疏水剂,并将土壤与疏水剂混合加热,即可得到疏水散体材料。本发明中,在隔绝氧气并加热后,在土壤颗粒表面的疏水剂发生热聚合反应,经绝氧热聚后的疏水剂的干性油粘度大,呈半固体

‑

固体状态,因此可在土壤颗粒表面原位生成疏水膜,从而得到疏水性能稳定且具有高疏水性的疏水散体材料。此外,本发明中疏水剂的使用量少,且来源广泛,成本低廉,性价比高,具有可降解性,在使用后可自然降解,且不具有生物毒性,同时不会增加重金属含量,绿色环保应用前景广泛。

附图说明

17.图1为本发明实施例1~2和对比例1~2分别制得的疏水散体材料成品的疏水稳定性检测结果。

具体实施方式

18.下面结合实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解。有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术熟练人员,根据上述发明内容对本发明所作出的非本质性的改进和调整,应仍属于本发明的保护范围。同时,下述所提及的原料未详细说明的,均为市售产品;未详细提及的工艺步骤或提取方法为均为本领域技术人员所知晓的工艺步骤或提取方法。

19.实施例1

20.一种疏水散体材料的制备方法,包括如下步骤:

21.1)称取5000.0g厦门iso标准中级砂(gb/t17671

‑

1999与iso679:1989,砂粒径为0.5

‑

1.0mm,石英含量>96%,烧失量<0.5%);

22.2)采用湿筛法剔除土中较明显的植物根系、落叶、动物尸体等有机杂质;

23.3)将步骤2)的砂置于土壤铝盒(直径200mm,高150mm)中,放入热风循环烘箱(do60,登盈仪器设备有限公司)中在105℃干燥24小时,直至土壤完全干燥;

24.4)将经步骤3)的土壤铝盒从烘箱拿出后,在常温下静置冷却1小时;

25.5)向经步骤4)处理的砂中加入10.0gα

‑

桐油酸,在不锈钢粉料混合机(30型,华铸环保设备有限公司)中以500转/分速度混合15分钟,得到α

‑

桐油酸

‑

砂混合物;

26.6)将步骤5)的α

‑

桐油酸

‑

砂混合物置于土壤铝盒(直径200mm,高150mm)内,放入高温充氮烘箱(dzf

‑

6020,亿捷科技有限公司),在160℃下加热1小时,得到疏水散体材料实施

例1成品;

27.7)取出步骤5)的疏水散体材料成品,冷却备用。

28.实施例2

29.实施例2与实施例1的区别在于,实施例2的步骤6)加热温度为180℃,其余组分和制备过程与实施例1相同,得到疏水散体材料实施例2成品。

30.实施例3

31.实施例3与实施例1的区别在于,实施例3的步骤6)加热温度为200℃,其余组分和制备过程与实施例1相同,得到疏水散体材料实施例3成品。

32.实施例4

33.一种疏水散体材料的制备方法,包括如下步骤:

34.1)称取5000.0g南方滨海地区粉黏土(粒径为0.005

‑

0.074mm);

35.2)采用湿筛法剔除土中较明显的植物根系、落叶、动物尸体等有机杂质;

36.3)将步骤1)的砂置于土壤铝盒(直径200mm,高150mm)中,放入热风循环烘箱(do60,登盈仪器设备有限公司)中在105℃干燥36小时,直至土壤完全干燥;

37.4)将经步骤3)的土壤铝盒从烘箱拿出后,在常温下静置冷却1小时;

38.5)向经步骤4)处理的砂中加入100.0gα

‑

桐油酸,在不锈钢粉料混合机(30型,华铸环保设备有限公司)中以2000转/分速度混合25分钟,得到α

‑

桐油酸

‑

砂混合物;

39.6)将步骤5)的α

‑

桐油酸

‑

砂混合物置于土壤铝盒(直径200mm,高150mm)内,放入高温充氮烘箱(dzf

‑

6020,亿捷科技有限公司),在200℃下加热1小时,得到疏水散体材料实施例4成品;

40.7)取出步骤5)的疏水散体材料成品,冷却备用。

41.实施例5

42.实施例5与实施例4的区别在于,实施例5的步骤6)加热温度为180℃,其余组分和制备过程与实施例4相同,得到疏水散体材料实施例5成品。

43.实施例6

44.实施例6与实施例4的区别在于,实施例6的步骤6)加热温度为160℃,其余组分和制备过程与实施例4相同,得到疏水散体材料实施例6成品。

45.实施例7

46.实施例7与实施例1的区别在于,实施例7中α

‑

桐油酸的添加量为50.0g,且步骤6)加热温度为180℃,其余组分和制备过程与实施例7相同,得到疏水散体材料实施例7成品。

47.实施例8

48.实施例8与实施例4的区别在于,实施例8中α

‑

桐油酸的添加量为50.0g,且步骤6)加热温度为180℃,其余组分和制备过程与实施例4相同,得到疏水散体材料实施例8成品。

49.对比例1

50.采用二氯甲基硅氧烷作为疏水剂,与实施例1中的实施例2中的南方滨海地区粉黏土(粒径为0.005

‑

0.074mm)进行混合,再经静置,即可得疏水散体材料对比例1成品。

51.对比例2

52.对比例2与实施例1的区别在于,对比例2中的步骤6)中使用普通烘箱(未隔绝氧气),其余组分和制备过程与实施例1相同,得到疏水散体材料对比例2成品。

53.对比例3

54.对比例3与对比例3的区别在于,对比例3中的步骤6)加热温度为180℃,其余组分和制备过程与对比例3相同,得到疏水散体材料对比例3成品。

55.对比例4

56.对比例4与对比例3的区别在于,对比例4中的步骤6)加热温度为200℃,其余组分和制备过程与对比例3相同,得到疏水散体材料对比例4成品。

57.对比例5

58.对比例5与实施例4的区别在于,对比例5中的步骤6)中使用普通烘箱(未隔绝氧气),其余组分和制备过程与实施例4相同,得到疏水散体材料对比例5成品。

59.对比例6

60.对比例6与对比例6的区别在于,对比例6中的步骤6)加热温度为180℃,其余组分和制备过程与对比例6相同,得到疏水散体材料对比例6成品。

61.对比例7

62.对比例7与对比例6的区别在于,对比例7中的步骤6)加热温度为160℃,其余组分和制备过程与对比例6相同,得到疏水散体材料对比例7成品。

63.实施例1

‑

8和对比例1

‑

7在制备疏水散体材料时的原料组分及制备工艺对照如下表1所示。

64.表1实施例1

‑

8和对比例1

‑

7的原料组分及制备工艺对照

65.[0066][0067]

产品性能测试:疏水性能检测

[0068]

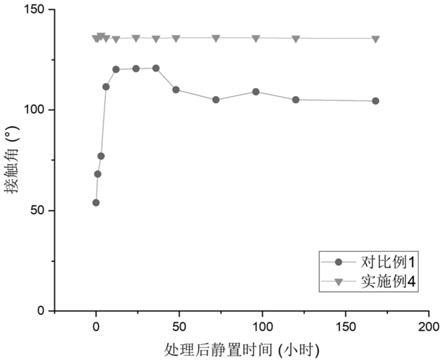

将实施例4和对比例1分别制得的疏水散体材料成品进行疏水稳定性检测,所得测试结果图1所示。

[0069]

从图1可以看出,对比例1中采用二氯甲基硅氧烷作为疏水剂与粉黏土混合后,静置12小时时疏水性到达顶峰,但随后疏水性明显下降,这主要是由于二氯甲基硅氧烷生成的聚二甲基矽氧烷在粉黏土中逐渐水解,因此接触角变小(疏水性下降)。但实施例4所得的疏水散体材料成品明显均在较长时间保内保持稳定和高疏水性。

[0070]

对实施例1~8和对比例2

‑

7分别制得的疏水散体材料成品进行疏水稳定性检测,所得测试结果如下表2所示:

[0071]

表2实施例1~8和对比例2

‑

7的疏水散体材料成品的疏水性能检测结果

[0072]

[0073][0074]

表2可以看出,实施例1

‑

8所制得的材料的疏水角明显大于对比例2

‑

7所制得的材料,疏水性更强;实施例1

‑

3、实施例4

‑

6所制得的材料的疏水角均未随温度的升高而出现明显变化,疏水性能稳定,而对比例3

‑

5和对比例6

‑

8所制得的材料的疏水角均随温度的升高而出现明显下降,疏水性能明显不稳定。

[0075]

本发明的制备方法对砂、黏土、粉黏土、细砾等均适用,采用本发明对砂、黏土、粉黏土、细砾均可进行疏水改性,且所得的疏水散体材料具有优异的疏水性能。

[0076]

对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下还可以做出若干简单推演或替换,而不必经过创造性的劳动。因此,本领域技术人员根据本发明的揭示,对本发明做出的简单改进都应该在本发明的保护范围之内。上述实施例为本发明的优选实施例,凡与本发明类似的工艺及所作的等效变化,均应属于本发明的保护范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。