1.本发明涉及热界面材料生产技术领域,更具体地说,涉及一种石墨烯热界面材料生产装置及其制备方法。

背景技术:

2.随着电子封向着微型化、集成化、智能化方向发展,电子器件内部单位面积的功率密度也急剧上升。如果电子产品工作时产生的热量无法及时排出,会极大的影响芯片的工作性能和使用寿命,高效的热管理设计是解决这一问题的关键,其核心是制备高垂直方向热导率的热界面材料填充于热源和热沉之间,降低界面热阻,使热量能够快速由热源向热沉传递。目前,商用热界面材料的导热填料含量在50

‑

90wt%,导热率通常低于10w/mk,此类传统热界面材料已经难以满足散热需求。因此,亟需开发新型热界面材料用以解决随着半导体器件快速发展而带来的不断增长的热管理问题。

3.二维片层材料如石墨烯具有优异的导热率(1000

‑

5000w/mk)被认为是一种极具可塑性和开发潜力的热界面材料。然而,作为一种典型的二维片层材料,石墨烯的超高导热率仅仅表现在面内方向,其在面外方向的导热率小于3 w/mk。如何将水平方向高导热性能转变成为宏观组装体垂直方向的性能,是解决热界面材料纵向传热需求的关键。研究表明,作为热界面材料,在满足高纵向导热率的同时,还需要良好水平方向快速散热性能,以便降低热界面材料与接触面间的界面热阻,有利于充分发挥作为热界面材料的快速热传导功能。

技术实现要素:

4.本发明的目的在于提供一种石墨烯热界面材料生产装置,可以实现快速高效的生产具有高度垂直取向的热界面材料。

5.本发明的第二个目的在于提供一种石墨烯热界面材料的制备方法。

6.为解决上述问题,本发明采用如下的技术方案:一种石墨烯热界面材料生产装置,包括固定架,所述固定架的上端设置有传动箱,所述传动箱内壁设置有自转固定座,所述自转固定座呈环形阵列设置有多个,所述传动箱的中心同心设置有微针切割座,所述固定架下端设置有驱动机构,所述驱动机构包括分度转台和同步偏转电机,所述分度转台的输出转台上端与微针切割座固定连接,且输出转台的中部转动安装有同步底盘,所述同步底盘与自转固定座之间通过同步偏转传动机构传动连接,所述同步底盘的下端与同步偏转电机传动连接,所述微针切割座的侧壁对应自转固定座的位置设置有微针组件,所述微针组件的里端设置有对心机构。

7.作为本发明的一种优选方案,所述微针切割座的下端开设有对心安装腔,多个所述对心机构均设置与对心安装腔内,所述对心安装腔的侧壁对应自转固定座上的中心处开设有微针滑动孔,所述微针组件插设于微针滑动孔内,所述微针切割座的下端边缘处固定连接有多个对心滑座,所述对心滑座与微针组件一一对应设置。

8.作为本发明的一种优选方案,所述对心机构包括对心弹簧伸缩杆、连动杆和对心

推杆,所述对心弹簧伸缩杆的外端固定连接有连动杆,所述连动杆远离对心弹簧伸缩杆的一侧的两端分别与微针组件和对心推杆固定连接,所述对心推杆活动插接于对心滑座内,所述传动箱的内壁固定安装有导向块,所述导向块对应自转固定座的位置设置,且对心推杆的外端与导向块相抵。

9.作为本发明的一种优选方案,所述微针组件包括弹簧套、弹簧活塞、微针本体和复位弹簧,所述弹簧套的内壁滑动安装有弹簧活塞,所述弹簧活塞的外端固定连接有微针本体,所述弹簧活塞与弹簧套的筒底之间设置有复位弹簧,所述微针本体的外端设置有接触球面。

10.作为本发明的一种优选方案,所述自转固定座包括自转轴,所述自转轴贯穿传动箱的里侧壁设置,且自转轴与传动箱之间通过轴承转动连接,所述自转固定座朝向微针切割座的一端设置有磁吸座,所述磁吸座里端固定连接有固定粘板,所述固定粘板粘接固定有热界面材料基底。

11.作为本发明的一种优选方案,所述同步偏转传动机构包括同步传动环和自转齿轮,所述自转齿轮固定连接在自转轴外端,且自转齿轮设置与传动箱的内腔内,所述同步传动环固定连接在同步底盘的上端,且同步传动环插设于传动箱的内腔底部,所述同步传动环的上端设置有冠齿,所述冠齿与多个自转齿轮均啮合传动。

12.作为本发明的一种优选方案,所述同步底盘的下端开设有轮面槽,所述轮面槽的外侧内壁设置有内齿,所述同步偏转电机的上端固定连接有同步输出齿轮,所述同步输出齿轮与内齿啮合传动。

13.作为本发明的一种优选方案,所述对心推杆的外端连接有辅助滚轮,且辅助滚轮为聚氨酯材质滚轮。

14.作为本发明的一种优选方案,所述磁吸座包括固定于自转轴上的六角卡槽和与固定粘板固定的六角插块,且六角卡槽和六角插块相对一面磁极相反。

15.上述石墨烯热界面材料的制备方法,包括以下几个步骤:(1)配置二维纳米片分散液,分散液浓度为10

‑

300mg/g;(2)将二维纳米片分散液均匀涂覆在基底上,使用微针以平面某一点为圆心向外滑动,形成辐射状的若干划痕,划痕等角度分布;(3) 转移到石墨烯热界面材料生产装置中,得到三维组装体;(4)将步骤(3)得到的三维组装体浸渍在聚酰亚胺溶液(溶剂dmac)中,使溶液充分填充组装体空隙,取出干燥得到复合三维组装体;(5)将复合三维组装体放置于管式炉中,在高纯氩(99.999%)保护下升温,先以5℃/min的升温速率从室温升温至300℃,保温1h,再以2℃/min的升温速率升温到1200℃,保温1h,得到初步碳化的组装体;(6)然后以10℃/min的升温速率从室温升到1500℃,继续以2℃/min的升温速率升到3000℃,保温1h,进行石墨化,最后得到三维交联的垂直取向石墨烯热界面材料。

16.相比于现有技术,本发明的优点在于:(1)本方案通过设置的自转固定座将热界面材料基底固定在传动箱内壁,通过设置的同步底盘带动自转固定座周期性偏转,通过设置的分度转台带动微针切割座周期性转动,微针切割座带动微针组件对热界面基底上涂覆的二维纳米片分散液进行微针切割,制

备具有高度垂直取向的热界面材料,热界面材料经过微针切割形成的辐射状结构,在水平方向充分发挥了二维片层材料平面内的优异导热性能,不仅在纵向高导热同时水平方向快速均热,在热界面材料领域具有极大应用前景,本装置价格低廉,工艺简单,适合大规模连续化生产,适合工业放大应用。

17.(2)本方案通过设置的对心推杆和导向块,对心推杆能够在对心弹簧伸缩杆和连动杆的配合下带动微针组件回缩,保证微针组件每次顶出均位于自转固定座上热界面材料基底的中心处,从而使得微针组件能够在微针切割座的带动下沿着中心向外辐射切割,热界面材料的高度垂直取向的。

18.(3)本方案通过设置的同步底盘,通过同步偏转电机带动同步底盘转动,从而通过同步偏转传动机构带动自转固定座自转,完成多个自转固定座上热界面材料基底的同步偏转,保证多个热界面材料生产的统一性,提高成品质量。

19.(4)本方案通过设置的磁吸座,被固定粘板粘接固定的热界面材料基底能够通过磁吸座固定在自转固定座上,便于生产时热界面材料基底的上料和下料,有效提高了生产效率。

附图说明

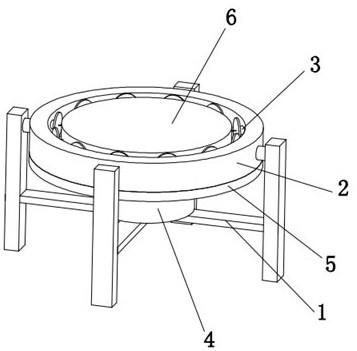

20.图1为本发明的立体图;图2为本发明的俯视图;图3为本发明的侧剖视图;图4为本发明图3中a处的放大图;图5为本发明图3中b处的放大图;图6为本发明中切割组件的剖视图;图7为本发明中对心推杆处的俯剖视图。

21.图中标号说明:1、固定架;2、传动箱;3、自转固定座;4、驱动机构;5、同步底盘;6、微针切割座;7、分度转台;8、微针组件;9、对心机构;10、同步偏转传动机构;11、同步偏转电机;12、轮面槽;13、内齿;14、同步输出齿轮;15、对心安装腔;16、对心弹簧伸缩杆;17、连动杆;18、微针滑动孔;19、对心滑座;20、对心推杆;21、辅助滚轮;22、导向块;23、自转轴;24、自转齿轮;25、同步传动环;26、冠齿;27、磁吸座;28、固定粘板;29、弹簧套;30、弹簧活塞;31、微针本体;32、复位弹簧;33、接触球面;34、立柱;35、十字托架。

具体实施方式

22.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,

因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

24.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

25.实施例:请参阅图1

‑

7,一种石墨烯热界面材料生产装置,包括固定架1,固定架1的上端设置有传动箱2,传动箱2内壁设置有自转固定座3,自转固定座3呈环形阵列设置有多个,传动箱2的中心同心设置有微针切割座6,固定架1下端设置有驱动机构4,驱动机构4包括分度转台7和同步偏转电机11,分度转台7的输出转台上端与微针切割座6固定连接,且输出转台的中部转动安装有同步底盘5,同步底盘5与自转固定座3之间通过同步偏转传动机构10传动连接,同步底盘5的下端与同步偏转电机11传动连接,微针切割座6的侧壁对应自转固定座3的位置设置有微针组件8,微针组件8的里端设置有对心机构9。

26.具体的,微针切割座6的下端开设有对心安装腔15,多个对心机构9均设置与对心安装腔15内,对心安装腔15的侧壁对应自转固定座3上的中心处开设有微针滑动孔18,微针组件8插设于微针滑动孔18内,微针切割座6的下端边缘处固定连接有多个对心滑座19,对心滑座19与微针组件8一一对应设置。

27.本实施例中,通过设置的对心安装腔15便于对心机构9的安装,通过设置的对心滑座19对对心推杆20进行定位,便于对心推杆20的安装。

28.具体的,对心机构9包括对心弹簧伸缩杆16、连动杆17和对心推杆20,对心弹簧伸缩杆16的外端固定连接有连动杆17,连动杆17远离对心弹簧伸缩杆16的一侧的两端分别与微针组件8和对心推杆20固定连接,对心推杆20活动插接于对心滑座19内,传动箱2的内壁固定安装有导向块22,导向块22对应自转固定座3的位置设置,且对心推杆20的外端与导向块22相抵。

29.本实施例中,对心推杆20沿着传动箱2的内壁和导向块22的里端移动,从而通过对心推杆20带动连动杆17移动,使得微针组件8能够根据相对自转固定座3的位置周期性的收缩和放出,且每次放出时微针组件8的外端均与自转固定座3上的热界面材料基底中心相抵,从而使得微针组件8能够在微针切割座6的带动下沿着中心向外辐射切割,热界面材料的高度垂直取向的,进一步提高了热界面材料的导热效果。

30.具体的,微针组件8包括弹簧套29、弹簧活塞30、微针本体31和复位弹簧32,弹簧套29的内壁滑动安装有弹簧活塞30,弹簧活塞30的外端固定连接有微针本体31,弹簧活塞30与弹簧套29的筒底之间设置有复位弹簧32,微针本体31的外端设置有接触球面33。

31.本实施例中,通过设置的微针组件8,使得微针本体31在沿着热界面材料基底切割移动时,能够适应热界面基底与微针切割座6之间间距的变化,保证装置的正常运转。

32.具体的,自转固定座3包括自转轴23,自转轴23贯穿传动箱2的里侧壁设置,且自转轴23与传动箱2之间通过轴承转动连接,自转固定座3朝向微针切割座6的一端设置有磁吸座27,磁吸座27里端固定连接有固定粘板28,固定粘板28粘接固定有热界面材料基底。

33.本实施例中,被固定粘板28粘接固定的热界面材料基底能够通过磁吸座27固定在自转固定座3上,便于生产时热界面材料基底的上料和下料,有效提高了生产效率。

34.具体的,同步偏转传动机构10包括同步传动环25和自转齿轮24,自转齿轮24固定连接在自转轴23外端,且自转齿轮24设置与传动箱2的内腔内,同步传动环25固定连接在同步底盘5的上端,且同步传动环25插设于传动箱2的内腔底部,同步传动环25的上端设置有冠齿26,冠齿26与多个自转齿轮24均啮合传动。

35.本实施例中,通过同步偏转电机11带动同步底盘5转动,从而通过同步偏转传动机构10带动自转固定座3自转,完成多个自转固定座3上热界面材料基底的同步偏转,保证多个热界面材料生产的统一性,提高成品质量。

36.具体的,同步底盘5的下端开设有轮面槽12,轮面槽12的外侧内壁设置有内齿13,同步偏转电机11的上端固定连接有同步输出齿轮14,同步输出齿轮14与内齿13啮合传动。

37.本实施例中,通过内齿13和同步输出齿轮14的啮合传动,使得同步偏转电机11能够带动同步底盘5转动,结构简单,使用方便。

38.具体的,对心推杆20的外端连接有辅助滚轮21,且辅助滚轮21为聚氨酯材质滚轮。

39.本实施例中,通过辅助滚轮21的设置降低了对心推杆20移动时的阻力,保证设备正常运转。

40.具体的,磁吸座27包括固定于自转轴23上的六角卡槽和与固定粘板28固定的六角插块,且六角卡槽和六角插块相对一面磁极相反。

41.本实施例中,通过六角卡槽和六角插块的插接配合,保证固定粘板28固定稳固的。

42.具体的,固定架1包括立柱34和十字托架35,立柱34阵列设置有四个,且立柱34的内侧壁上端与传动箱2的外侧壁固定连接,十字托架35固定连接于四个立柱34的内侧壁下端处,且分度转台7固定连接于十字托架35的上端中心,同步偏转电机11固定安装于十字托架35的上端一侧。本实施例中,本实施例中,通过立柱34和十字托架35配合固定整个装置,结构简单,使用方便,制做成本低。

43.该石墨烯热界面材料的制备方法,包括以下几个步骤:(1)配置二维纳米片分散液,分散液浓度为10

‑

300mg/g;(2)将二维纳米片分散液均匀涂覆在基底上,使用微针以平面某一点为圆心向外滑动,形成辐射状的若干划痕,划痕等角度分布;(3) 转移到石墨烯热界面材料生产装置中,得到三维组装体;(4)将步骤(3)得到的三维组装体浸渍在聚酰亚胺溶液(溶剂dmac)中,使溶液充分填充组装体空隙,取出干燥得到复合三维组装体;(5)将复合三维组装体放置于管式炉中,在高纯氩(99.999%)保护下升温,先以5℃/min的升温速率从室温升温至300℃,保温1h,再以2℃/min的升温速率升温到1200℃,保温1h,得到初步碳化的组装体;(6)然后以10℃/min的升温速率从室温升到1500℃,继续以2℃/min的升温速率升到3000℃,保温1h,进行石墨化,最后得到三维交联的垂直取向石墨烯热界面材料。

44.工作原理:该装置使用前,先配置二维纳米片分散液,分散液浓度为10

‑

300mg/g,将二维纳米片分散液均匀涂覆在基底上,然后将涂覆有二维纳米片分散液的基底与固定粘

板28连接固定,然后通过磁吸座27的配合固定在自转固定座3上,然后启动装置,分度转台7和同步偏转电机11交替运转,分度转台7带动微针切割座6每次转动角度与自转固定座3之间夹角相同,微针组件8的起始点位于自转固定座3之间的位置,当微针切割座6转动时,对心推杆20与导向块22接触,通过连动杆17缓慢推动微针组件8收缩,当微针组件8移动到正对自转固定座3中心时,对心推杆20正好从导向块22的末端滑脱,使得微针组件8外端微针本体31与自转固定座3上基底的中心相抵,然后微针组件8在分度转台7的带动下继续转动,沿着基底的中心向外滑动,当分度转台7每转动一个分度后,同步底盘5通过同步偏转电机11的驱动,带动自转固定座3自转,偏转0.01~1

°

,重复若干次直到自转固定座3自转一圈后,基底的表面形成辐射状的若干划痕,且划痕呈等角度分布,然后将基底取下转移到石墨烯热界面材料生产装置中,得到热界面材料三维组装体。

45.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。