1.本发明涉及高分子材料技术领域,具体涉及一种高强高韧聚乳酸复合材料及其制备方法。

背景技术:

2.聚乳酸(polylactic acid,简称pla,)是以乳酸为主要原料聚合得到的一类聚酯聚合物,可以作为安全环保的生物降解塑料使用。聚乳酸是一种性能优异的全生物来源的绿色材料,由可再生的植物资源所提出的淀粉为原料制成,使用后能被自然界中微生物完全降解,最终生成二氧化碳和水,不污染环境,是公认的环境友好材料。

3.纯的pla具有良好的机械性能和物理性能,但其韧性较差,是公认的脆性材料,且热变形温度较低只有55℃,因此对pla进行改性是必要的。由于pla跟多中聚合物有较好的相容性,所以对pla的改性方法主要是物理共混,主要是和一些韧性较好的材料比如聚酯,使聚乳酸在多种场合有很好的应用,能用于包装材料、可降解饭盒以及各种塑料制品等。pla的生物相容性与可降解性良好,这使其在医药领域应用也非常广泛,如可生产一次性输液用具、免拆型手术缝合线等,低分子聚乳酸作药物缓释包装剂等。一直以来,pla的增韧改性引起了极大的科研兴趣,研究人员对其投入了大量的相关研究。

4.综上所述,纯的pla材料综合性能优异,但是在某些特殊的使用场合纯pla无法满足使用要求,需要对其进行改性,如公开号为cn110003629a的专利申请公开一种生物基高韧聚乳酸组合物及其制备方法,其公开将聚乳酸与生物基聚酰胺聚合物混合制备聚乳酸组合物,但是现有技术中的组合物拉伸应力和应变较低,限制了复合材料的应用范围。

技术实现要素:

5.本发明所要解决的技术问题在于如何保持pla强度的同时提高复合材料的拉伸应力和应变。

6.本发明通过以下技术手段实现解决上述技术问题:

7.一种高强高韧聚乳酸复合材料,主要由以下重量份数的原料制成:50

‑

100份pla、1

‑

50份聚酰胺共聚物和0

‑

1份抗氧化剂;

8.所述聚酰胺共聚物的制备方法包括以下步骤:

9.(1)用溶剂a溶解直链二元酸获得直链二元酸溶液,用溶剂b溶解二元胺b,获得二元胺溶液b,用溶剂c溶解二元胺c获得二元胺溶液c;

10.所述二元胺b包括直链二元胺或直链二元胺与带有不发生反应侧基的二元胺,所述二元胺c包括带有发生反应侧基的二元胺;

11.(2)将二元胺溶液b滴加至直链二元酸溶液中,混合,获得酰胺盐溶液b;将二元胺溶液c滴加至直链二元酸溶液中,混合后收集沉淀,获得酰胺盐c;

12.(3)将酰胺盐溶液b与酰胺盐c加入到反应釜中,加入催化剂,进行熔融缩聚,获得聚酰胺共聚物。

13.本发明将聚酰胺共聚物作为聚乳酸的增韧剂,构建了一个二元超韧共混体系,无需添加其他增溶剂,聚酰胺共聚物以微纳米尺度均匀分散在pla中,可以起到吸收能量的作用,提升组合物的机械性能以及韧性,且效果较为显著。pla与聚酰胺共聚物之间良好的相容性是其增强增韧的关键。

14.有益效果:将聚酰胺共聚物作为增韧剂使用,生物基复合材料相对于pla有明显的增韧效果,并且未明显降低其强度,生物基材料相对于石油基有更大的政策支持力度和使用前景,在对材料的刚性和强度影响较小的情况下,大幅度提升pla复合材料的韧性和断裂伸长率等物理性能,断裂伸长度达到300%左右,韧性达到80mj/m3左右。

15.本发明中的聚酰胺共聚物使用了源于蓖麻油的生物基单体,如直链二元酸,我国是蓖麻油第二,有利于带动上游产业的经济发展。

16.本发明复合材料属于生物基复合材料(生物基含量占材料总质量的30%或以上),符合国家相关政策标准,有广阔的应用前景。

17.对于生物基材料的定义为该材料生物基占比达到30%以上就可以称之为生物基材料。

18.优选地,所述抗氧化剂为四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯。

[0019]

优选地,所述高强高韧聚乳酸复合材料,主要由以下重量份数的原料制成:90份pla、10份聚酰胺共聚物和0.5份抗氧化剂。

[0020]

优选地,所述高强高韧聚乳酸复合材料,主要由以下重量份数的原料制成:95份pla、5份聚酰胺共聚物、0.5份抗氧化剂。

[0021]

优选地,所述高强高韧聚乳酸复合材料,主要由以下重量份数的原料制成:98份pla、2份聚酰胺共聚物、0.5份抗氧化剂。

[0022]

优选地,所述高强高韧聚乳酸复合材料,主要由以下重量份数的原料制成:99份pla、1份聚酰胺共聚物、0.5份抗氧化剂。

[0023]

优选地,所述步骤(2)中调整酰胺盐溶液b的ph值至6.5

‑

7.5,然后加热蒸发溶剂浓缩为溶质质量分数为60

‑

80%的酰胺盐溶液。

[0024]

有益效果:调节ph值,使溶液保持中性,避免二元酸或二元胺过量导致聚合物被封端。

[0025]

优选地,所述ph值为6.8

‑

7.4。

[0026]

优选地,所述步骤(2)中调整酰胺盐溶液c的ph值至6.5

‑

7.5,然后收集沉淀物,干燥后,获得酰胺盐c。

[0027]

有益效果:调节ph值,使溶液保持中性,避免二元酸或二元胺过量导致聚合物被封端。

[0028]

优选地,所述ph值为6.8

‑

7.4。

[0029]

优选地,所述步骤(2)溶液中直链二元酸与二元胺b的摩尔比为0.98:1

‑

1.02:1,所述步骤(3)溶液中直链二元酸与二元胺c的摩尔比为0.98:1

‑

1.02:1。

[0030]

优选地,所述二元胺占二元胺和直链二元酸总质量的35

‑

40%;二元酸占二元胺和直链二元酸总质量的60

‑

65%。

[0031]

优选地,所述步骤(3)中酰胺盐溶液b的质量分数为89

‑

97%,酰胺盐c的质量分数为2

‑

10%,催化剂的质量分数为1

‑

2%。

[0032]

优选地,所述步骤(3)中熔融缩聚包括以下步骤:先升温至100

‑

120℃保持1

‑

2h,然后升温至150

‑

170℃进行2

‑

3h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物,再升温至200

‑

280℃通过抽真空脱去反应产生的水,4

‑

8h后达到预计的粘度,停止加热,在氮气氛围下加压出料,得到超高韧性支化聚酰胺共聚物。

[0033]

优选地,所述直链二元酸为丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一烷二酸、十二烷二酸、十三烷二酸或十四烷二酸。

[0034]

优选地,所述带有不发生反应侧基的二元胺为二甲基戊二胺、1,2

‑

丙二胺、1,3

‑

二氨基戊烷、2,2

‑

二甲基

‑

1,3

‑

丙二胺2,4

‑

二氨基苯酚或4

‑

氟

‑

1,3

‑

二氨基苯。

[0035]

优选地,所述直链二元胺为乙二胺、1,3

‑

丙二胺、1,4

‑

二氨基丁烷、1,5

‑

戊二胺、1,6

‑

己二胺、2,2,4

‑

三甲基

‑

1,6

‑

己二胺、2,4,4

‑

三甲基

‑

1,6

‑

己二胺、顺

‑

1,4

‑

环己二胺、反

‑

1,4

‑

环己二胺、1,8

‑

辛二胺、1,9

‑

壬二胺、1,10

‑

癸二胺、十二烷二胺、十三烷二胺、十四烷二胺、环己二胺、甲基环己二胺、对苯二胺、间苯二胺或二甲基二胺。

[0036]

优选地,所述带有发生反应侧基发生酯化反应的二元胺为1,3

‑

二氨基

‑

二丙醇或2,4

‑

二氨基苯酚。

[0037]

优选地,所述催化剂为亚磷酸钠、次磷酸钠、醋酸锌中的一种。

[0038]

优选地,所述溶剂a、溶剂b、溶剂c均包括水、甲醇、乙醇中的至少一种。

[0039]

本发明还提供一种高强高韧聚乳酸复合材料的制备方法,包括以下步骤:

[0040]

(1)将上述重量份数的pla、聚酰胺共聚物分别在真空烘箱中以40

‑

120℃的温度预处理4

‑

12h;

[0041]

(2)将步骤(1)中预处理后的物料加入到密炼机中,在160

‑

240℃的温度下,以40

‑

300r/min的转速,混炼3

‑

20min,制得高强高韧聚乳酸复合材料。

[0042]

有益效果:本发明中的pla和聚酰胺共聚物共混效果好,制备工艺中对设备投入较低,操作简单,极具经济价值和市场潜力。

[0043]

生物基复合材料相对于pla有明显的增韧效果,并且未明显降低其强度,生物基材料相对于石油基有更大的政策支持力度和使用前景,在对材料的刚性和强度影响较小的情况下,大幅度提升pla复合材料的韧性和断裂伸长率等物理性能,断裂伸长度达到300%左右,拉伸韧性最佳能达到74.94mj/m3。

[0044]

优选地,将步骤(2)中混炼后的物料送入真空压膜机中,以160

‑

240℃的温度,以1

‑

10mpa的压力熔融压制成型。

[0045]

本发明的优点在于:将聚酰胺共聚物作为增韧剂使用,生物基复合材料相对于pla有明显的增韧效果,并且未明显降低其强度,生物基材料相对于石油基有更大的政策支持力度和使用前景,在对材料的刚性和强度影响较小的情况下,大幅度提升pla复合材料的韧性和断裂伸长率等物理性能,断裂伸长度达到300%左右,拉伸韧性最佳能达到74.94mj/m3。

[0046]

本发明中的pla和聚酰胺共聚物共混效果好,制备工艺中对设备投入较低,操作简单,极具经济价值和市场潜力。

附图说明

[0047]

图1为本发明实施例中二元酸与二元胺成酰胺盐结构式;

[0048]

图2为本发明实施例中1,3

‑

二氨基

‑2‑

丙醇与癸二酸成酰胺盐的结构式及核磁共振图谱;

[0049]

图3为本发明实施例中1,3

‑

二氨基

‑2‑

丙醇与壬二酸成酰胺盐的结构式及核磁共振图谱;

[0050]

图4为本发明实施例中二甲基戊二胺与癸二酸成酰胺盐的结构式及核磁共振图谱;

[0051]

图5为本发明实施例中1,2

‑

丙二胺与癸二酸成酰胺盐的结构式及核磁共振图谱;

[0052]

图6为本发明实施例中酰胺盐经熔融缩聚得到聚酰胺共聚物网络结构式;

[0053]

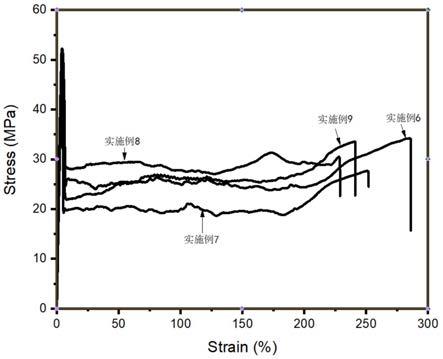

图7为本发明实施例2、3、4中聚酰胺共聚物的傅里叶红外光谱图;

[0054]

图8为本发明实施例6

‑

实施例9中pla复合材料的应力

‑

应变曲线图;

[0055]

图9为本发明对比例1中所使用pla材料的应力应变图;

[0056]

图10为本发明实施例6

‑

实施例9中所使用的生物基尼龙材料的应力应变图;

[0057]

图11为本发明实施例6

‑

实施例9中pla复合材料dsc测试分析图。

具体实施方式

[0058]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0059]

下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

[0060]

实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

[0061]

实施例1

[0062]

聚酰胺共聚物的制备方法,具体包括以下步骤:

[0063]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0064]

(2)将4.2g癸二酸用15ml乙醇加热溶解,1.8g 1,3

‑

二氨基

‑2‑

丙醇用10ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0065]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品,命名为pax10。

[0066]

通过实施例1得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为98:2,其中无法支化酰胺盐的质量为318g,无法支化酰胺盐的相对分子质量为318g/mol,支化酰胺盐的质量为6g,支化酰胺盐的相对分子质量为292g/mol,二者摩尔比为98:2。

[0067]

实施例2

[0068]

聚酰胺共聚物的制备方法,具体包括以下步骤:

[0069]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0070]

(2)将6.4g癸二酸用20ml乙醇加热溶解,2.9g1,3

‑

二氨基

‑2‑

丙醇用20ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0071]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0072]

通过实施例2得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比例为97:3,计算过程同实施例1。

[0073]

实施例3

[0074]

聚酰胺共聚物的制备方法,具体包括以下步骤:

[0075]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0076]

(2)将10.7g癸二酸用40ml乙醇加热溶解,4.8g1,3

‑

二氨基

‑2‑

丙醇用20ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0077]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0078]

通过实施例3得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为95:5,计算过程同实施例1。

[0079]

实施例4

[0080]

聚酰胺共聚物的制备方法,具体包括以下步骤:

[0081]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0082]

(2)将22.5g癸二酸用乙醇加热溶解,10g1,3

‑

二氨基

‑2‑

丙醇用乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0083]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓

慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0084]

通过实施例4得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为90:10,计算过程同实施例1。

[0085]

实施例5

[0086]

聚酰胺共聚物的制备方法,具体包括以下步骤:

[0087]

(1)将188g壬二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约60

‑

80%的酰胺盐b溶液备用,此酰胺盐溶液b为无法支化酰胺盐。

[0088]

(2)将9.9g壬二酸用乙醇加热溶解,4.8g1,3

‑

二氨基

‑2‑

丙醇用乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0089]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0090]

通过实施例5得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为95:5,其中无法支化酰胺盐的质量为304g,无法支化酰胺盐的相对分子质量为304g/mol,支化酰胺盐的质量为14.7g,支化酰胺盐的相对分子质量为278g/mol,二者摩尔比为95:5。

[0091]

实验数据与表征:

[0092]

图1为二元酸与二元胺呈酰胺盐的结构式,带侧基的二元胺与二元酸也可以很好的成盐,如使用1,3

‑

二氨基

‑2‑

丙醇、二甲基戊二胺、1,2

‑

丙二胺与癸二酸、壬二酸成酰胺盐的结构式,分别如图2

‑

图5所示。

[0093]

酰胺盐经熔融缩聚得到超高韧性聚酰胺共聚物包括支化部分与未支化部分,两部分具体结构式如下:

[0094][0095]

其中主链上r1为一个或若干个亚甲基、环己基、苯基等,侧基r2为甲基等,侧基r3为羟基等。支化的分子链段内会有酯键产生,而未支化的部分则为常规的聚酰胺链段。其中n、m均为整数,60≤n≤200,0≤m≤20。

[0096]

酰胺盐经熔融缩聚得到聚酰胺共聚物网络结构式,示意图如6所示。

[0097]

聚酰胺共聚物的结构用傅里叶红外光谱进行表征,如图7所示,通过实施例2、3、4的红外光谱数据可以看出除1740cm

‑1处的酯基随支化度的上升而相对增加外,其余峰均无变化,可以证明添加支化反应的二元胺不会大幅改变聚合物的结构。

[0098]

实施例6

[0099]

聚乳酸复合材料的制备方法,具体包括以下步骤:

[0100]

(1)将90份pla、10份实施例1中的聚酰胺共聚物置于80℃真空烘箱下干燥12h,以备后续实验使用;本实施例中的pla购买自美国natureworks,牌号4032d;

[0101]

(2)将步骤(1)所得到的预处理料90份pla、10份聚酰胺共聚物和0.5份抗氧化剂混合后加入到密炼机中,在180℃的温度下,100r/min的转速下,共混10min;

[0102]

(3)将步骤(2)所得到的pla复合材料用压片机在180℃下分别压成所规定的形状进行测试,压片机压强为2.5mpa。

[0103]

实施例7

[0104]

聚乳酸复合材料的制备方法,具体包括以下步骤:

[0105]

(1)将95份pla、5份实施例1中的聚酰胺共聚物置于80℃真空烘箱下干燥12h,以备后续实验使用;本实施例中的pla购买自美国natureworks,牌号4032d;

[0106]

(2)将步骤(1)所得到的预处理料95份pla、5份聚酰胺共聚物和0.5份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯混合后加入到密炼机中,在180℃的温度下,100r/min的转速下,共混10min;

[0107]

(3)将步骤(2)所得到的pla复合材料用压片机在180℃下分别压成所规定的形状进行测试,压片机压强为2.5mpa。

[0108]

实施例8

[0109]

聚乳酸复合材料的制备方法,具体包括以下步骤:

[0110]

(1)将98份pla、2份实施例1中的聚酰胺共聚物和放在80℃真空烘箱下干燥8h,以备后续实验使用;本实施例中的pla购买自美国natureworks,牌号4032d;

[0111]

(2)将步骤(1)所得到的预处理料98份pla、2份聚酰胺共聚物和0.5份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯混合后加入到密炼机中,在180℃的温度下,100r/min的转速下,共混10min;

[0112]

(3)将步骤(2)所得到的pla复合材料用压片机在180℃下分别压成所规定的形状进行测试,压片机压强为2.5mpa。

[0113]

实施例9

[0114]

聚乳酸复合材料的制备方法,具体包括以下步骤:

[0115]

(1)将99份pla、1份实施例1中的聚酰胺共聚物放在80℃真空烘箱下干燥12h,以备后续实验使用;本实施例中的pla购买自美国natureworks,牌号4032d;

[0116]

(2)将步骤(1)所得到的预处理料99份pla、1份聚酰胺共聚物和0.5份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯混合后加入到密炼机中,在180℃的温度下,100r/min的转速下,共混10min;

[0117]

(3)将步骤(2)所得到的pla复合材料用压片机在180℃下分别压成所规定的形状进行测试,压片机压强为2.5mpa。

[0118]

实施例10

[0119]

本实施例与实施例6的区别之处在于:pla的重量份数为50份,实施例1中聚酰胺共聚物的重量份数为50份,四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯的重量份数为1份。

[0120]

对比例1

[0121]

pla复合材料的制备方法,包括以下步骤:

[0122]

(1)将100份pla放在80℃真空烘箱下干燥12h,以备后续实验使用;pla易吸水,通过真空加热干燥去除原料中的水分;本实施例中的pla购买自美国natureworks,牌号4032d;

[0123]

(2)将步骤(1)所得到的预处理料100份pla和0.5份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯混合后加入到密炼机中,在180℃的温度下,100r/min的转速下,共混10min;

[0124]

(3)将步骤(2)所得到的纯pla材料用压片机在180℃下分别压成所规定的形状进行测试,压片机压强为2.5mpa。

[0125]

对比例2

[0126]

(1)将100份实施例1中的聚酰胺共聚物放在80℃真空烘箱下干燥12h,以备后续实验使用;

[0127]

(2)将步骤(1)所得到的预处理料100份聚酰胺共聚物和0.5份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯混合后加入到密炼机中,在180℃的温度下,100r/min的转速下,共混10min;

[0128]

(3)将步骤(2)所得到的生物基聚酰胺材料用压片机在180℃下分别压成所规定的形状进行测试,压片机压强为2.5mpa。

[0129]

对实施例6

‑

实施例9、对比例1

‑

对比例2中制得的聚乳酸复合材料的拉伸性能按照标准iso527

‑

1进行测试。

[0130]

测定结果如下:

[0131]

(1)聚乳酸复合材料的性能测试结果如表1所示,图8为生物基尼龙复合材料的应力

‑

应变曲线图;

[0132]

表1为生物基尼龙复合材料的性能测试数据统计表

[0133]

[0134]

从表1和图8

‑

图10可以看出,pla与聚酰胺共聚物共混有很明显的增韧效果。当pla与pax10共混比例为90:10时,该pla复合材料的拉伸强度为40.3mpa,断裂伸长率可以提高到285.1%,是纯pla的70倍,增韧效果明显。当pla与pax10共混比例为95:5时,复合材料的拉伸断裂强度可达42.2mpa,断裂伸长率达到260.3%。

[0135]

pla与pax10共混比例为98:8和99:1的复合材料断裂伸长率都有较大的提升,断裂伸长率随着聚酰胺共聚物含量的增加而增加。可以明显看出,本发明中的pla与聚酰胺共聚物pax10复合,在略微降低其断裂应力的情况下材料的断裂应变有很大的提升。实施例2

‑

实施例5中的聚酰胺共聚物与pla共混也能够获得机械性能良好的复合材料。

[0136]

从图11可以看出,pla复合材料的玻璃化转变温度以及熔点只存在一个说明pla与这种聚酰胺共聚物的相容性很好,在不添加相容剂的情况下能够很好的共混。与采用实施例2

‑

实施例5中的聚酰胺共聚物相比,采用实施例1中的聚酰胺共聚物制得的聚乳酸复合材料效果最佳。

[0137]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。