1.本发明涉及氯化橡胶领域,特别涉及一种水相法制备氯化橡胶的方法。

背景技术:

2.氯化橡胶是由天然橡胶经塑炼降解后的橡胶粉,通过氯化改性而得,具有优异的防腐性、成膜紧密性、耐盐雾性、粘接力、干燥速度快、硬度高、阻燃性、绝缘性等特点。产品为白色或微黄色粉末状固体,常温下可以溶于酯类、氯代烃类、苯类等溶剂中,广泛应用于海洋船舶、内河船舶、海上采油平台、桥梁、码头、铁塔、集装箱、汽车底盘、路标、化工厂设备等要求高的设施的防腐油漆,还可用来制造高强度的粘合剂、极性材料印刷油墨、烟花爆竹、防火膨胀涂料等。

3.目前,有许多不同的方法制备氯化橡胶,如溶剂法氯化法、水相悬浮法等,如溶剂法cn 101280028、cn 104530264、cn 102268107、cn 107254082、cn 101195663等。主要缺点是因溶剂的存在造成环境污染和耐热稳定性差,是世界环卫组织公认的淘汰工艺。

4.国内工艺主要是采用水相悬浮法的,如cn 102250262、cn 1021744126、cn 1394881、 cn 103804533,原理是将天然乳胶悬浮于水或盐酸中,加入引发剂或光引发剂、防粘结剂后分段氯化法。因天然乳胶内含蛋白质、脂肪酸、灰分、糖类等非橡胶物质,需对其处理,且容易破乳、热稳定差,需在氮气存在下较低温度就开始通氯反应,后期还需根据粘度要求进行后处理,故而该工艺的氯化橡胶氯化不稳定、性能较差、内部酸值难以完全去除、工艺复杂难度大。而cn 105418809中公开了一种将未处理的天然橡胶加入盐酸水溶液中进行水相悬浮法氯化反应,该工艺天然橡胶未经塑炼,材料弹性大,胶性强,在水相法中,难以实现氯含量达63%以上,且粘度低性能好的氯化橡胶。

5.

技术实现要素:

6.本发明的主要目的在于提供一种水相法制备氯化橡胶的方法,解决了现有溶剂法淘汰、水相悬浮法工艺复杂难控制、产品性能差、酸值较高、中和后盐残留量大等问题。

7.本发明提供了一种水相法制备氯化橡胶的方法,包括:将天然橡胶塑炼降解后,通过低温液氮粉碎防粘得到橡胶粉料;然后在反应容器中加入所述橡胶粉料,再加入引发剂、防粘结剂和乳化剂,采用低温和高温分段氯化工艺通氯,经过保温、降温、脱酸、中和、水洗、压滤、干燥工序得到氯化橡胶。

8.所述塑炼降解工艺为:将天然橡胶投入密炼机中塑炼,在130

‑

150℃下塑炼8

‑

13min。

9.所述低温液氮粉碎防粘的工艺为:将塑炼好的天然橡胶投入液氮破碎机中先进行

‑

120℃切片破碎,再将破碎料边加入一定量的防粘剂一边投入到液氮粉碎机中。

10.进一步的,所述粉碎防粘采用的助剂(即上述防粘剂)为聚烯烃蜡微粉类、磷酸酯类、邻苯二甲酸酯类中的至少一种,加入量为天然橡胶质量的2

‑

5%。

11.进一步的,所述橡胶粉料细度至少60目。

12.进一步的,所述引发剂为偶氮二异丁腈、过氧化二月桂酰、过氧化苯甲酰(颗粒状) 中的至少两种,加入量为天然橡胶质量的0.5

‑

2%。

13.进一步的,所述防粘结剂为聚乙烯吡咯烷酮、聚甲基丙烯酸纳、环氧乙烷、环氧丙烷共聚物中的至少一种,且固含量为5%,加入量为天然橡胶质量的2

‑

4%。

14.进一步的,所述乳化剂为烷基苯磺酸钠、烷基酚聚氧乙烯醚op

‑

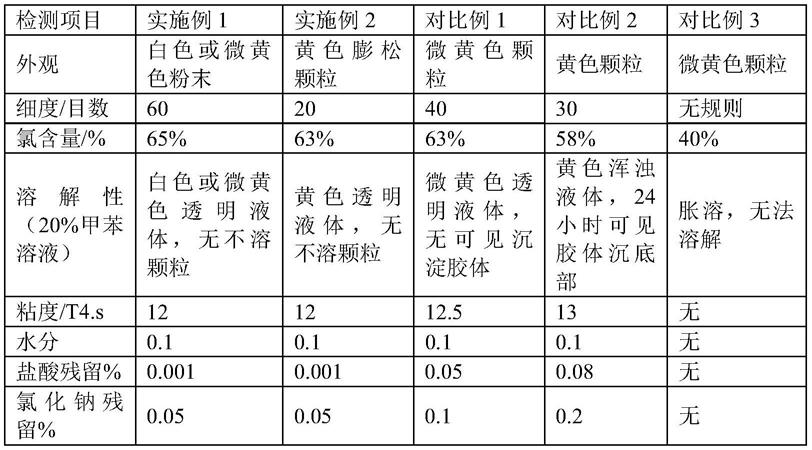

3或op

‑

10中的至少一种,加入量为天然橡胶质量的1

‑

2%。

15.进一步的,所述低温和高温分段氯化工艺具体为:开始通氯温度为40℃,反应至75℃反应压力升高而通氯量减少时,然后再升温至85℃,此时高温引发剂作用开始高温段通氯反应。

16.进一步的,所述通氯总量为天然橡胶质量的3

‑

4倍。

17.所述保温、降温、脱酸、中和、水洗、压滤、干燥工序为公知技术,在此不再详述。

18.本发明分段氯化的原理是:40℃低温下于经塑炼防粘的橡胶粉,在低温引发剂存在下,开始通氯反应直至75℃反应压力升高而通氯量减少时,通氯量减弱压力增大时,升温至 85℃,此时高温引发剂开始起通氯反应作用,持续通氯直至115℃时达到预定通氯量后停止通氯。

19.有益效果(1)本发明生产过程中无需使用天然乳胶,对内含蛋白质、脂肪酸、灰分、糖类等非橡胶物质处理,无需添加稳定乳液助剂以防破乳,无需添加热稳定剂,无需后续分子量处理;(2)本发明制备得到的氯化橡胶,溶解性优异、产品更透明、酸值低、中和盐残留量小、不容易发生凝胶、耐热性好、防腐性能好;(3)本发明是完全水相的环保工艺,氯化反应压力低时间短,原料热稳定性好,不容易产生粘结或结釜现象,设备无需较大改动。无需溶剂法中溶剂预溶解和后期溶剂回流回收等设备,成本低,效率极高,经济效益显著。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

21.为了使本领域的技术人员更好的理解本发明方案,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,在本领域普通技术人员没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护范围。

22.需要说明的是,本发明的说明书和权利要求书及上述中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里描述的那些以外的顺序实施。实施例1橡胶粉料的制备方法为:

先将天然橡胶投入密炼机中塑炼,在130

‑

150℃下温度中塑炼8

‑

13min。经冷却后,将塑炼好的天然橡胶投入到液氮破碎机中,进行

‑

120℃切片破碎,再将破碎料在边加入天然橡胶质量 5%的聚烯烃蜡微粉类防粘剂的情况下,一起投入到液氮粉碎机中,得到至少60目可用于氯化反应的防粘结橡胶粉。

23.在容积为6300l的搪瓷反应器内装入橡胶粉料250公斤、水3500公斤、过氧化二月桂酰和过氧化苯甲酰(颗粒状)混合2.8公斤,聚甲基丙烯酸钠7公斤、烷基酚聚氧乙烯醚3 公斤,温度达到40℃后在氮气置换完空气后保持温度通氯,初始压力为0.1mpa,反应过程中压力控制在0.3mpa(不超过0.32mpa),直至达到75℃时,通氯量为理论用量约220

‑

300 公斤,当通氯量开始减少升温减慢压力增大时停止通氯,然后升温到85℃,此时因过氧化苯甲酰开始起引发作用下,开始通氯,反应釜压力为0.2

‑

0.3mpa,此时压力控制在0.42mpa以内,通氯直到温度达到110℃,此段通氯量约550

‑

630公斤,并保温60分钟。总通氯量在 780

‑

850公斤,之后降温再经水洗、中和、压滤和干燥工序,即为成品。

24.实施例2先将塑炼过的天然橡胶80公斤投入有240公斤三氯乙烷溶解釜内,加热完全溶解后,在高速搅拌下边加入15公斤乳化剂边加入300公斤水,成橡胶乳液。

25.在容积为6300l的搪瓷反应器内装入橡胶乳液635公斤、水3000公斤、过氧化苯甲酰(颗粒状)1.2公斤,聚甲基丙烯酸钠7公斤、烷基酚聚氧乙烯醚1.2公斤,温度达到60℃后开始通氯,初始压力为0.1mpa,反应过程中压力控制在0.35mpa,直至达到110℃时停止通氯,通氯量为理论用量约310公斤,之后混合气体经尾气系统回收、降温再经水洗、中和、压滤和干燥工序,即为成品。

26.对比例1在容积为6300l的搪瓷反应器内装入橡胶粉料250公斤、水3500公斤、过氧化二月桂酰和过氧化苯甲酰(颗粒状)混合2.8公斤,聚甲基丙烯酸钠7公斤、烷基酚聚氧乙烯醚3公斤,温度达到45℃后在氮气置换完空气后保持温度通氯,初始压力为0.1mpa,反应过程中压力控制在0.3mpa(不超过0.32mpa),直至达到75℃时,通氯量为理论用量约200

‑

280公斤,当通氯量开始减少升温减慢压力增大时停止通氯,然后升温到85℃,此时因过氧化苯甲酰开始起引发作用下,开始通氯,反应釜压力为0.2

‑

0.3mpa,此时压力控制在0.42mpa以内,通氯直到温度达到115℃,此段通氯量约520

‑

600公斤,并保温60分钟。总通氯量在760

‑

820 公斤,之后降温再经水洗、中和、压滤和干燥工序,即为成品。

27.对比例2在容积为6300l的搪瓷反应器内装入橡胶粉料250公斤、水3500公斤、过氧化二月桂酰和过氧化苯甲酰(颗粒状)混合2.8公斤,聚甲基丙烯酸钠7公斤、烷基酚聚氧乙烯醚3公斤,温度达到50℃后在氮气置换完空气后保持温度通氯,初始压力为0.1mpa,反应过程中压力控制在0.4mpa,直至达到78℃时,通氯量为理论用量约200

‑

280公斤,当通氯量开始减少升温减慢压力增大时停止通氯,然后升温到85℃,此时因过氧化苯甲酰开始起引发作用下,开始通氯,反应釜压力为0.2

‑

0.3mpa,此时压力控制在0.45mpa以内,通氯直到温度达到 115℃,此段通氯量约500

‑

580公斤,并保温60分钟。总通氯量在700

‑

750公斤,之后降温再经水洗、中和、压滤和干燥工序,即为成品。

28.对比例3

在容积为6300l的搪瓷反应器内装入橡胶粉料250公斤、水3500公斤、过氧化二月桂酰和过氧化苯甲酰(颗粒状)混合2.8公斤,聚甲基丙烯酸钠7公斤、烷基酚聚氧乙烯醚3公斤,温度达到60℃后在氮气置换完空气后保持温度通氯,初始压力为0.1mpa,反应过程中压力控制在0.4mpa,直至达到78℃时,此时釜内料有部份料凝结成团状,通氯量为理论用量约 180

‑

260公斤,当通氯量开始减少升温减慢压力增大时停止通氯,然后升温到85℃,此时因过氧化苯甲酰开始起引发作用下,开始通氯,此时反应压力在0.5mpa以内,通氯到温度达到103℃,通氯停止,釜内部分结团,反应停止。总通氯量在450

‑

580公斤,之后降温再经水洗、中和、压滤和干燥工序,即为成品。

29.表1检测结果指标对比由检测结果可以看出,实施例1和实施例2,性能接近,但因为实施例2是在半溶剂法中生产,需将橡胶溶解后再进行乳化成乳液橡胶,以至在相同设备情况下,实际原料天然橡胶用量就减少,通氯量减少,收率极大减少,废气增加。而从实施例1与对比例1

‑

3,在相同原料和助剂用量的情况下,随着开始通氯反应的温度设定升高,橡胶粉原料也随着粘结性增大,通氯量减少,反应压力也随之增高。实施例1通过分段低温氯化反应的设定工艺,原料不容易结团,反应压力低且通氯连贯快速,升温至第二阶段通氯反应衔接迅速,通氯量高,产品透明性稳定性好。而对比例3通氯温度设定过高,原料开始通氯反应速度激烈,但持续时间短,过氧化二月桂酰半衰期过快,原料在高温段容易凝块结团抱釜,以至无法通氯反应,生产操作难度增大。

30.在相同原料及助剂且量的情况下,本发明方法得到的产品通氯量达标,反应压力小,产品溶解透明更好,并且中和产生的氯化钠盐残留量低,盐酸残留量低更利于重防腐漆的应用。

31.表2实施例1氯化橡胶与其它工艺氯化橡胶性能指标对比:

由以上氯化橡胶性能指标可以看出,本发明方法得到的氯化橡胶各项性能指标十分接近水相法(天然胶乳)和溶剂法氯化橡胶。

32.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。