1.本发明涉及离型膜生产领域,具体涉及一种皮革用离型膜及其制备方法。

背景技术:

2.传统的人造皮革用离型纸因受原纸的物理强度的限制,在重复使用后容易因强度降低而出现撕裂问题,并且原纸在高温过程中会收缩而容易产生卷曲问题,在重复使用后可能因原纸变型而影响了纹路的平整度。

3.目前,大部分的离型纸层次结构复杂,且其制备方法繁琐,例如,中国专利cn107722323a提出了一种以uv固化的合成革生产用离型膜,其利用uv树脂、流平剂及光敏剂混合而成的压纹层涂料涂覆于100~200μm的pet膜上,所述压纹层涂料于85~95℃呈半固化状态下进行压纹及进行uv照射制得带花纹的离型膜,但这种技术受到紫外线有限的能量密度及辐照,限制了紫外线固化的涂层厚度,故由紫外线固化的离型膜只适用于平面或极线的纹路,而且制作过程中需要压纹层涂料处于半固化状态,制作过程复杂。

技术实现要素:

4.为了克服上述技术问题,本发明公开了一种皮革用离型膜的制备方法;还公开了一种皮革用离型膜。

5.本发明为实现上述目的所采用的技术方案是:

6.一种皮革用离型膜的制备方法,其制备方法包括以下步骤:

7.步骤1,制备预涂层涂料;

8.步骤2,制备离型层涂料;

9.步骤3,利用电晕处理制备基材;

10.步骤4,于所述基材上涂覆所述预涂层涂料,经固化后构成预涂层,得到预涂基材;

11.步骤5,采用狭缝涂布方式辅以电子束,将所述离型层涂料压纹固化于所述预涂基材上构成离型层,获得所述皮革用离型膜。

12.上述的皮革用离型膜的制备方法,其中在所述步骤1中,按重量份数计,所述预涂层涂料由以下组分组成:去离子水40~60份、水性丙烯酸乳液20~40份、以及功能性助剂1~10份。

13.上述的皮革用离型膜的制备方法,其中在所述步骤2中,按重量份数计,所述离型层涂料由以下组分组成:脂肪族聚氨酯丙酸树脂30~80份、改性环氧丙烯酸酯30~80份、单体剂10~80份、功能性助剂1~5份、离型剂1~5份、以及填料1~5份。

14.上述的皮革用离型膜的制备方法,其中按重量分数计,所述离型层涂料还包括1~5份抗静电颗粒,所述抗静电颗粒为碳纳米管颗粒、银粉、镍粉、铜粉、聚噻吩类化合物或季按盐颗粒。

15.上述的皮革用离型膜的制备方法,其中在步骤3中,所述电晕处理的工艺参数为:高频交流电压为5000~15000v/m2,生产速度为10~30mpm。

16.上述的皮革用离型膜的制备方法,其中所述步骤4的具体步骤为:将所述预涂层涂料通过微凹或网纹辊涂布至所述基材上,在120℃下加热90秒固化而构成所述预涂层,得到所述预涂基材。

17.上述的皮革用离型膜的制备方法,其中所述步骤5具体包括以下步骤:在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,采用狭缝涂布方式在所述预涂层上涂覆所述离型层涂料以构成所述离型层,然后进入电子束固化装置内,将所述离型层在电子束下经过花纹辊压纹固化而得到所述皮革用离型膜,且所述皮革用离型膜由收卷装置收卷。

18.上述的皮革用离型膜的制备方法,其中所述电子束固化能量为100kev~500kev。

19.上述的皮革用离型膜的制备方法,其中所述离型剂为光固化有机硅离型剂。

20.一种皮革用离型膜,其包括:其由上述的皮革用离型膜的制备方法制备而成,其包括依次设置的基材、预涂层、及离型层。

21.本发明的有益效果为:

22.(1)本发明中的皮革用离型膜包括三层结构,第一层为脂肪族聚氨酯丙酸树脂合成的离型层,第二层为水性丙烯酸乳液的预涂层,第三层为已电晕处理的pet基材,采用辅以电子束直接辊压的方式固化压纹,实现所述离型层的压纹和固化同时进行,解决了传统离型膜因基材物理强度的限制而导致产品的平整度和纹路清晰逼真度差的问题,所得产品具有纹路逼真、耐溶剂性、表面抗刮性好、平整度好及重复使用率高的优点;

23.(2)本发明中所采用的离型层涂料、预涂层涂料采用的是光固化材料和水性涂料,并不需要添加溶剂,具有较佳的环保效益;

24.(3)可根据不同的生产需求,调控所述离型层涂料、预涂层涂料的配方和配比,有效地协调增强离型纸的耐磨性、耐溶剂性、剥离强度、耐高温性能、及纹路逼真度;

25.(4)所述预涂层涂料中各组分相互协调,有效地消除基材表面的不规则结构,增强基材表面的粗糙度和匹配性,进而提高所述离型层和基材之间的附着结合力,以使所述离型层的良好特性得以充分地表现;

26.(5)所述离型层涂料在电子束的固化作用下经由花纹辊压纹成膜,直接将花纹辊上的纹路转移至所述离型膜面上,实现同时进行固化、压纹,相比于传统的紫外线固化技术,其制作的纹路清晰、仿真度可接近花纹辊原纹路的100%,具有固化速度快、压纹精度高、能耗低且无污染的优点,并且所述离型层具有低表面能、良好的粘结力和剥离强度;

27.(6)本发明的制备方法主要采用的是反应釜和电子束固化设备,具有更高的生产效率,节省生产成本,生产效率高,利于大规模生产。

具体实施方式

28.本发明提供的一种皮革用离型膜的制备方法,其制备方法包括以下步骤:

29.步骤1,制备预涂层涂料;

30.步骤2,制备离型层涂料;

31.步骤3,利用电晕处理制备基材;

32.步骤4,于所述基材上涂覆所述预涂层涂料,经固化后构成预涂层,得到预涂基材;

33.步骤5,采用狭缝涂布方式辅以电子束,将所述离型层涂料压纹固化于所述预涂基

材上构成离型层,获得所述皮革用离型膜。

34.需要注意的是,所述步骤1~3并无严格要求的制备顺序,可根据实际生产需要,自行设定所述离型层材料、预涂层材料及基材的制备顺序。

35.较佳地,在所述步骤1中,按重量份数计,所述预涂层涂料由以下组分组成:去离子水40~60份、水性丙烯酸乳液20~40份、以及功能性助剂1~10份。

36.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、流平剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述预涂层涂料的表面张力、流平性和消泡性等功能;流平剂、表面活性剂、消泡剂等可有效地改善所述预涂层的涂布表面效果,减少出现气泡、流平性不佳等问题。

37.较佳地,在所述步骤2中,按重量份数计,所述离型层涂料由以下组分组成:脂肪族聚氨酯丙酸树脂30~80份、改性环氧丙烯酸酯30~80份、单体剂10~80份、功能性助剂1~5份、离型剂1~5份、以及填料1~5份。

38.进一步地,按重量分数计,所述离型层涂料还包括1~5份抗静电颗粒,所述抗静电颗粒为碳纳米管颗粒、银粉、镍粉、铜粉、聚噻吩类化合物或季按盐颗粒;所述抗静电颗粒便于调节所述离型层的抗静电性能。

39.优选地,所述脂肪族聚氨酯丙酸树脂为丙烯酸胺基甲酸酯、α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、1,1'

‑

亚甲基双(4

‑

异氰酸根合环己烷)、2

‑

丙酸,2

‑

羟乙基酯、及1,6

‑

己二醇二丙烯酸酯中的一种或几种;具体地,所述脂肪族聚氨酯丙酸树脂用于控制离型层的表面硬度、柔软性、耐溶剂性及耐刮性等功能。

40.优选地,所述单体剂为1,6

‑

己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、异癸醇丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、改性聚氨酯丙烯酸酯、及脂肪族二丙烯酸酯中的一种或几种;具体地,所述单体剂用于调节所述离型层涂料的黏度。

41.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、流平剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述离型层涂料的表面张力、流平性和消泡性等功能;硅烷偶联剂和钛酸酯偶联剂可提高与填料的偶联效果,进而提高填料用量,减少脂肪族聚氨酯丙酸树脂的用量,降低生产成本;流平剂、表面活性剂、消泡剂等可有效地改善所述离型层的涂布表面效果,减少出现气泡、流平性不佳等问题。

42.优选地,所述离型剂为光固化有机硅离型剂;所述填料为轻质碳酸钙、气相二氧化硅、硫酸钡、煅烧高岭土、滑石粉、钛白粉的一种或几种;具体地,所述填料用于降低所述离型层涂料的制造成本,且提高所述离型层的耐刮度、白度等功能。

43.较佳地,在步骤3中,将基材原料经过高频交流电压电晕处理后,得到已电晕的基材,所述基材原料采用pet基材,所述电晕处理的工艺参数为:高频交流电压为5000~15000v/m2,生产速度为10~30mpm,所述基材经过电晕处理后可提高其表面对所述预涂层的附着力,进而提高所述基材与离型层的结合性能,其次,pet膜的物理强度及平整度高,可用于生产重复使用率高的离型膜产品,降低人造皮革生产的成本。

44.较佳地,所述步骤4的具体步骤为:将所述预涂层涂料通过微凹或网纹辊涂布至所述基材上,在120℃下加热90秒固化而构成所述预涂层,得到所述预涂基材。

45.较佳地,所述步骤5具体包括以下步骤:在电子束固化设备上,将所述预涂基材从

放卷装置引导至涂布装置,并将所述离型层涂料置于料槽中,采用狭缝涂布方式在所述预涂层上涂覆所述离型层涂料以构成所述离型层,然后在导辊的牵引作用下进入电子束固化装置内,将所述离型层在电子束下经过花纹辊压纹固化而得到所述皮革用离型膜,且所述皮革用离型膜由收卷装置收卷;具体地,所述电子束固化能量为100kev~500kev,剂量为3~10mr;所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量由x

‑

射线探测器测量,电子束从所述预涂基材的背面照射并穿过所述预涂基材以固化所述离型层。

46.具体地,所采用的微凹或网纹辊、花纹辊可以是使用镍压花辊,或者是透过镭射雕刻花纹而成的钢辊,所述钢辊在固化过程中可有效地将其纹路直接转移至所述预涂层或离型层膜面上,以制作出的纹路清晰逼真,仿真度接近100%。

47.具体地,所述预涂层的涂布量为1~10g/m2,所述离型层的涂布量为20~100g/m2,所述电子束固化设备的工作车速为30~150m/min。

48.本发明还公开一种皮革用离型膜,其包括:其由上述的皮革用离型膜的制备方法制备而成,其包括依次设置的基材、预涂层、及离型层。

49.较佳地,按重量份数计,所述预涂层由以下组分组成:去离子水40~60份、水性丙烯酸乳液20~40份、以及功能性助剂1~10份。

50.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、流平剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述预涂层的表面张力、流平性和消泡性等功能;流平剂、表面活性剂、消泡剂等可有效地改善所述预涂层的涂布表面效果,减少出现气泡、流平性不佳等问题。

51.较佳地,按重量份数计,所述离型层由以下组分组成:脂肪族聚氨酯丙酸树脂30~80份、改性环氧丙烯酸酯30~80份、单体剂10~80份、功能性助剂1~5份、离型剂1~5份、以及填料1~5份。

52.进一步地,按重量分数计,所述离型层还包括1~5份抗静电颗粒,所述抗静电颗粒为碳纳米管颗粒、银粉、镍粉、铜粉、聚噻吩类化合物或季按盐颗粒;所述抗静电颗粒便于调节所述离型层的抗静电性能。

53.优选地,所述脂肪族聚氨酯丙酸树脂为丙烯酸胺基甲酸酯、α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、1,1'

‑

亚甲基双(4

‑

异氰酸根合环己烷)、2

‑

丙酸,2

‑

羟乙基酯、及1,6

‑

己二醇二丙烯酸酯中的一种或几种;具体地,所述脂肪族聚氨酯丙酸树脂用于控制离型层的表面硬度、柔软性、耐溶剂性及耐刮性等功能。

54.优选地,所述单体剂为1,6

‑

己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、异癸醇丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、改性聚氨酯丙烯酸酯、及脂肪族二丙烯酸酯中的一种或几种;具体地,所述单体剂用于调节所述离型层的黏度。

55.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、流平剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述离型层的表面张力、流平性和消泡性等功能;硅烷偶联剂和钛酸酯偶联剂可提高与填料的偶联效果,进而提高填料用量,减少脂肪族聚氨酯丙酸树脂的用量,降低生产成本;流平剂、表面活性剂、消泡剂等可有效地改善所述离型层的涂布表面效果,减少出现气泡、流平性不佳等问题。

56.优选地,所述离型剂为光固化有机硅离型剂;所述填料为轻质碳酸钙、气相二氧化

硅、硫酸钡、煅烧高岭土、滑石粉、钛白粉的一种或几种;具体地,所述填料用于降低所述离型层的制造成本,且提高所述离型层的耐刮度、白度等功能。

57.下面通过具体实施例对本发明作进一步说明,以使本发明技术方案更易于理解、掌握,而非对本发明进行限制。

58.实施例1:本实施例提供的一种皮革用离型膜及其制备方法,其制备方法包括以下步骤:

59.步骤1,制备预涂层涂料:45份去离子水、30份水性丙烯酸乳液、2份表面活性剂、及2份消泡剂依次放入容器中混合、搅拌,得到均匀的所述预涂层涂料;

60.步骤2,制备离型层涂料:按重量份数计,将30份丙烯酸胺基甲酸酯、70份改性环氧丙烯酸酯、10份二缩三丙二醇二丙烯酸酯、10份乙氧基化三羟甲基丙烷三丙烯酸酯、2份全氟代甲基丙烯酸酯、2份γ

‑

甲基丙烯酰氧基丙基三甲基硅烷、1份光固化有机硅离型剂、5份轻质碳酸钙依次放入容器中混合、搅拌,以促使固体组份充分溶解,得到均匀的所述离型层涂料,并且采用真空泵抽出所述离型层涂料内的气泡及暗泡,以避免在后续固化过程中致使所述离型层上出现鱼眼、针孔等问题;

61.步骤3,利用电晕处理制备基材:将pet基材原料经过高频交流电压电晕处理后,得到已电晕的基材;其中高频交流电压为10000v/m2,生产速度为20mpm;

62.步骤4,于200g基材上涂覆10g所述预涂层涂料,经于100℃下固化90s后构成预涂层,得到预涂基材;其中,所述预涂层的涂布量为10g/m2;

63.步骤5,在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,并将所述离型层涂料置于料槽中,采用狭缝涂布的方式在所述预涂层上涂覆100g所述离型层涂料以构成所述离型层,然后在导辊的牵引作用下进入电子束固化装置内,辅以300kev能量、5mr剂量的电子束在工作车速为150m/min的条件下经过花纹辊压纹,将所述离型层电子束固化而得到所述皮革用离型膜,且所述皮革用离型膜由收卷装置收卷;其中,所述离型层的涂布量由x

‑

射线探测器测量,所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量为40g/m2。

64.实施例2:本实施例提供的一种皮革用离型膜及其制备方法,其制备方法包括以下步骤:

65.步骤1,制备预涂层涂料:50份去离子水、35份水性丙烯酸乳液、2份表面活性剂、及2份消泡剂依次放入容器中混合、搅拌,得到均匀的所述预涂层涂料;

66.步骤2,制备离型层涂料:按重量份数计,将50份丙烯酸胺基甲酸酯、50份改性环氧丙烯酸酯、10份二缩三丙二醇二丙烯酸酯、10份乙氧基化三羟甲基丙烷三丙烯酸酯、2份全氟代甲基丙烯酸酯、2份γ

‑

甲基丙烯酰氧基丙基三甲基硅烷、3份光固化有机硅离型剂、5份轻质碳酸钙依次放入容器中混合、搅拌,以促使固体组份充分溶解,得到均匀的所述离型层涂料,并且采用真空泵抽出所述离型层涂料内的气泡及暗泡,以避免在后续固化过程中致使所述离型层上出现鱼眼、针孔等问题;

67.步骤3,利用电晕处理制备基材:将pet基材原料经过高频交流电压电晕处理后,得到已电晕的基材;其中高频交流电压为12000v/m2,生产速度为20mpm;

68.步骤4,于200g基材上涂覆10g所述预涂层涂料,经于100℃下固化90s后构成预涂层,得到预涂基材;其中,所述预涂层的涂布量为10g/m2;

69.步骤5,在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,并将所述离型层涂料置于料槽中,采用狭缝涂布的方式在所述预涂层上涂覆100g所述离型层涂料以构成所述离型层,然后在导辊的牵引作用下进入电子束固化装置内,辅以300kev能量、5mr剂量的电子束在工作车速为150m/min的条件下经过花纹辊压纹,将所述离型层电子束固化而得到所述皮革用离型膜,且所述皮革用离型膜由收卷装置收卷;其中,所述离型层的涂布量由x

‑

射线探测器测量,所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量为40g/m2。

70.实施例3:本实施例提供的一种皮革用离型膜及其制备方法,其制备方法包括以下步骤:

71.步骤1,制备预涂层涂料:50份去离子水、35份水性丙烯酸乳液、2份表面活性剂、及2份消泡剂依次放入容器中混合、搅拌,得到均匀的所述预涂层涂料;

72.步骤2,制备离型层涂料:按重量份数计,将70份α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、30份改性环氧丙烯酸酯、10份1,6

‑

己二醇二丙烯酸酯、10份乙氧基化三羟甲基丙烷三丙烯酸酯、2份全氟代甲基丙烯酸酯、2份γ

‑

甲基丙烯酰氧基丙基三甲基硅烷、3份光固化有机硅离型剂、5份轻质碳酸钙依次放入容器中混合、搅拌,以促使固体组份充分溶解,得到均匀的所述离型层涂料,并且采用真空泵抽出所述离型层涂料内的气泡及暗泡,以避免在后续固化过程中致使所述离型层上出现鱼眼、针孔等问题;

73.步骤3,利用电晕处理制备基材:将pet基材原料经过高频交流电压电晕处理后,得到已电晕的基材;其中高频交流电压为12000v/m2,生产速度为20mpm;

74.步骤4,于200g基材上涂覆10g所述预涂层涂料,经于100℃下固化90s后构成预涂层,得到预涂基材;其中,所述预涂层的涂布量为10g/m2;

75.步骤5,在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,并将所述离型层涂料置于料槽中,采用狭缝涂布的方式在所述预涂层上涂覆100g所述离型层涂料以构成所述离型层,然后在导辊的牵引作用下进入电子束固化装置内,辅以300kev能量、5mr剂量的电子束在工作车速为150m/min的条件下经过花纹辊压纹,将所述离型层电子束固化而得到所述皮革用离型膜,且所述皮革用离型膜由收卷装置收卷;其中,所述离型层的涂布量由x

‑

射线探测器测量,所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量为40g/m2。

76.实施例4:本实施例提供的一种皮革用离型膜及其制备方法,其制备方法包括以下步骤:

77.步骤1,制备预涂层涂料:50份去离子水、35份水性丙烯酸乳液、2份表面活性剂、及2份消泡剂依次放入容器中混合、搅拌,得到均匀的所述预涂层涂料;

78.步骤2,制备离型层涂料:按重量份数计,将70份α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、30份改性环氧丙烯酸酯、10份1,6

‑

己二醇二丙烯酸酯、10份乙氧基化三羟甲基丙烷三丙烯酸酯、2份全氟代甲基丙烯酸酯、2份γ

‑

甲基丙烯酰氧基丙基三甲基硅烷、3份碳纳米管颗粒、1份镍粉、3份光固化有机硅离型剂、5份轻质碳酸钙依次放入容器中混合、搅拌,以促使固体组份充分溶解,得到均匀的所述离型层涂料,并且采用真空泵抽出所述离型层涂料内的气泡及暗泡,以避免在后续固化过程中致使所述离型层上出现鱼眼、针孔等问题;

79.步骤3,利用电晕处理制备基材:将pet基材原料经过高频交流电压电晕处理后,得

到已电晕的基材;其中高频交流电压为12000v/m2,生产速度为20mpm;

80.步骤4,于200g基材上涂覆10g所述预涂层涂料,经于100℃下固化90s后构成预涂层,得到预涂基材;其中,所述预涂层的涂布量为10g/m2;

81.步骤5,在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,采用狭缝涂布的方式在所述预涂层上涂覆100g所述离型层涂料以构成所述离型层,然后进入电子束固化装置内,辅以300kev能量、5mr剂量的电子束在工作车速为150m/min的条件下经过花纹辊压纹,将所述离型层电子束固化而得到所述皮革用离型膜,且所述皮革用离型膜由收卷装置收卷;其中,所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量为40g/m2。

82.对实施例1~4制得的皮革用离型膜进行以下性能测试:

83.1.耐温及耐溶剂性:

84.分别将实施例1~4制得的皮革用离型膜于同一条件下制成规格为100mm*100mm的小样,在皮革用离型膜表面不同位置滴下10个0.2ml的n,n

‑

二甲基甲酰胺(dmf),放入105℃的恒温箱5分钟后,把样品放入150℃恒温箱3分钟,取出观察在滴有n,n

‑

二甲基甲酰胺的位置没有出现涂层爆破的数量;若没有发现涂层爆破则视为合格。

85.2.重复使用次数:

86.在皮革用离型膜表面涂覆150μm厚的pu浆料,于150℃干燥3分钟成膜后,在pu膜上刮上胶水及底布,放入烤箱干燥后剥离底布,并清理皮革用离型膜的膜面,重复以上操作直至离型膜出现脱落或不能剥离的情况,记录最大重复使用次数。

87.3.胶带剥离力:

88.用宽25mm的标准压敏胶胶带,例如:tesa 7475、7476、4651、4154和takstrip等,或涂有标准压敏胶的面材,将皮革用离型膜切出25mm*100mm的样品,将样品放置于玻璃盘上,于该样品上再放置一块平的金属板,金属板及以上的附件可均匀地提供70g/cm2的压力,将样品在23℃(

±

2℃)的温度下放置20小时,并在23

±

2℃和50

±

5%rh的标准测试条件下放置不少于4小时。

89.在检测时,测定样品在剥离强度仪以180

°

的角度、300mm/min速度进行革膜剥离离型膜时的剥离强度。平行5次,取平均值,单位:n/25mm。

90.4.残留情况

91.在离型膜表面涂覆150μm厚的pu浆料,于150℃下干燥3分钟成膜后,在pu膜上刮上胶水及底布,放入烤箱干燥后剥离革膜。观察膜面pu残留的情况。

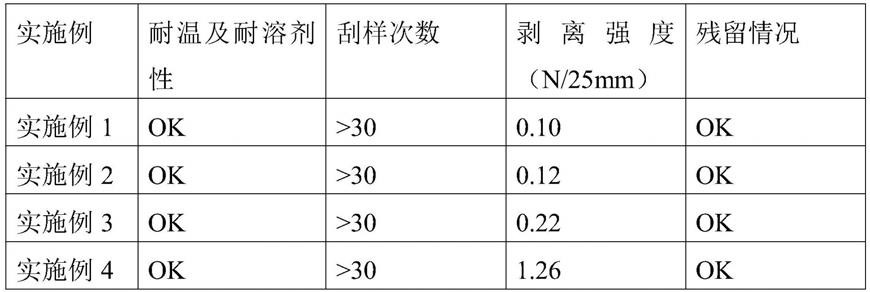

92.经测定,实施例1~4制得的皮革用离型膜的性能测试结果如下:

93.表1性能测试结果

94.95.由上述性能测试结果可看出,经由本发明中所述的制备方法制得的皮革用离型膜具有良好的耐高温、耐溶剂性、离型性能和剥离特性、及抗残留等特性。

96.本发明具有以下优点:

97.(1)本发明中的皮革用离型膜包括三层结构,第一层为脂肪族聚氨酯丙酸树脂合成的离型层,第二层为水性丙烯酸乳液的预涂层,第三层为已电晕处理的pet基材,采用辅以电子束直接辊压的方式固化压纹,实现所述离型层的压纹和固化同时进行,解决了传统离型膜因基材物理强度的限制而导致产品的平整度和纹路清晰逼真度差的问题,所得产品具有纹路逼真、耐溶剂性、表面抗刮性好、平整度好及重复使用率高的优点;

98.(2)本发明中所采用的离型层涂料、预涂层涂料采用的是光固化材料和水性涂料,并不需要添加溶剂,具有较佳的环保效益;

99.(3)可根据不同的生产需求,调控所述离型层涂料、预涂层涂料的配方和配比,有效地协调增强离型纸的耐磨性、耐溶剂性、剥离强度、耐高温性能、及纹路逼真度;

100.(4)所述预涂层涂料中各组分相互协调,有效地消除基材表面的不规则结构,增强基材表面的粗糙度和匹配性,进而提高所述离型层和基材之间的附着结合力,以使所述离型层的良好特性得以充分地表现;

101.(5)所述离型层涂料在电子束的固化作用下经由花纹辊压纹成膜,直接将花纹辊上的纹路转移至所述离型膜面上,实现同时进行固化、压纹,相比于传统的紫外线固化技术,其制作的纹路清晰、仿真度可接近花纹辊原纹路的100%,具有固化速度快、压纹精度高、能耗低且无污染的优点,并且所述离型层具有低表面能、良好的粘结力和剥离强度;

102.(6)本发明的制备方法主要采用的是反应釜和电子束固化设备,具有更高的生产效率,节省生产成本,生产效率高,利于大规模生产。

103.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术手段和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。