1.本发明涉及抗菌药技术领域,特别涉及一种盐酸头孢唑兰的合成工艺。

背景技术:

2.盐酸头孢唑兰为第四代头孢菌素,耐酶性好,对细菌细胞壁的穿透作用强。用于治疗敏感细菌引起的感染,其抗菌谱广,对革兰氏阴性菌、革兰氏阳性菌、铜绿假单胞菌均有效。cn108588164a公开盐酸头孢唑兰的制备方法,7

‑

acp与唑兰活性酯缩合得到唑兰碱粗品,粗品经dmf重结晶后与盐酸成盐得到盐酸头孢唑兰,该方法操作简单,条件易控,易于工业化生产,具有广泛的应用前景,但是反应时间较长,不利于提高药品生产效率,而且随着对原料药质量更高要求,在原料药合成环节减少杂质产生,提高稳定性,具有较大意义,利于提高药品品质。

技术实现要素:

3.鉴于此,本发明提出一种盐酸头孢唑兰的合成工艺,解决上述技术问题。

4.本发明的技术方案是这样实现的:

5.一种盐酸头孢唑兰的合成工艺,包括以下步骤:

6.(1)将头孢唑兰中间体7

‑

acp加入甲醇和乙酸乙酯混合溶液,搅拌混合;

7.(2)控温20

‑

25℃加入油胺环己烷溶液,搅拌混合,再加入头孢唑兰活性酯,控温20

‑

25℃反应3

‑

4小时;

8.(3)反应结束后用苹果酸调节ph值为6.8

‑

7.0,水浴30

‑

35℃减压蒸馏,加入丙酮和乙醇混合溶液,搅拌,过滤去除滤液,真空干燥,得头孢唑兰碱粗品;

9.(4)将头孢唑兰碱粗品加入6

‑

8℃盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1

‑

1.5h,过滤去除滤液,真空干燥,得到目标盐酸头孢唑兰。

10.优选地,步骤(1)中,所述甲醇和乙酸乙酯混合溶液中甲醇和乙酸乙酯的体积比为1:0.3

‑

0.5。

11.优选地,步骤(1)中,所述头孢唑兰中间体7

‑

acp与所述甲醇和乙酸乙酯混合溶液的质量体积比kg/l为1:4

‑

6。

12.优选地,步骤(2)中,所述油胺环己烷溶液中油胺的质量百分比为30

‑

40%,余量为环己烷。

13.优选地,步骤(2)中,所述油胺环己烷溶液的加入量为所述孢唑兰中间体7

‑

acp质量的10

‑

12%。

14.优选地,步骤(2)中,所述头孢唑兰中间体7

‑

acp和头孢唑兰活性酯的摩尔比为1:1.1

‑

2.0。

15.优选地,步骤(2),所述搅拌时间为10

‑

20min。

16.优选地,步骤(3)中,所述丙酮和乙醇混合溶液中丙酮和乙醇的体积比为1:0.1

‑

0.2。

17.优选地,步骤(3)中,所述头孢唑兰中间体7

‑

acp与所述丙酮和乙醇混合溶液的质量体积比kg/l为1:2

‑

3。

18.优选地,步骤(3),所述搅拌时间为30

‑

40min。

19.与现有技术相比,本发明的有益效果是:

20.(1)采用本发明的合成方法,获得目标盐酸头孢唑兰不但收率高,而且总杂含量少,最大单杂含量低,有利于将杂质控制在较低范围内,提高原料药的安全性,而且稳定性良好。

21.(2)采用本发明的合成方法,不但反应充分,减少杂质产生,而且有效缩短反应时长,提高反应效率。

具体实施方式

22.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

23.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

24.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

25.本发明实施例所用的浓盐酸溶液为质量浓度为38%的hcl溶液。

26.实施例1

27.盐酸头孢唑兰的合成,包括以下步骤:

28.(1)将1kg头孢唑兰中间体7

‑

acp加入体积比为1:0.4的甲醇和乙酸乙酯混合溶液5l,搅拌混匀;

29.(2)控温20

‑

25℃加入35wt%油胺环己烷溶液0.11kg,搅拌15min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的1.1倍,控温20

‑

25℃反应3.0小时;

30.(3)反应结束后用苹果酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入体积比为1:0.15的丙酮和乙醇混合溶液2.5l,搅拌40min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

31.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

32.实施例2

33.盐酸头孢唑兰的合成,包括以下步骤:

34.(1)将1kg头孢唑兰中间体7

‑

acp加入体积比为1:0.3的甲醇和乙酸乙酯混合溶液4l,搅拌混匀;

35.(2)控温20

‑

25℃加入30wt%油胺环己烷溶液0.10kg,搅拌10min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的1.1倍,控温20

‑

25℃反应3.0小时;

36.(3)反应结束后用苹果酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入体积比为1:0.1的丙酮和乙醇混合溶液2l,搅拌30min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

37.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

38.实施例3

39.盐酸头孢唑兰的合成,包括以下步骤:

40.(1)将1kg头孢唑兰中间体7

‑

acp加入体积比为1:0.5的甲醇和乙酸乙酯混合溶液6l,搅拌混匀;

41.(2)控温20

‑

25℃加入40wt%油胺环己烷溶液0.12kg,搅拌20min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的1.1倍,控温20

‑

25℃反应3.0小时;

42.(3)反应结束后用苹果酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入体积比为1:0.2的丙酮和乙醇混合溶液3l,搅拌45min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

43.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

44.实施例4

45.盐酸头孢唑兰的合成,包括以下步骤:

46.(1)将1kg头孢唑兰中间体7

‑

acp加入体积比为1:0.4的甲醇和乙酸乙酯混合溶液5l,搅拌混匀;

47.(2)控温20

‑

25℃加入35wt%油胺环己烷溶液0.11kg,搅拌15min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的2.0倍,控温20

‑

25℃反应4.0小时;

48.(3)反应结束后用苹果酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入体积比为1:0.15的丙酮和乙醇混合溶液2.5l,搅拌40min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

49.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

50.对比例1

51.与实施例1不同在于,步骤(1)甲醇和乙酸乙酯混合溶液替换为甲醇。具体为:(1)将1kg头孢唑兰中间体7

‑

acp加入甲醇5l,搅拌混匀;

52.(2)控温20

‑

25℃加入35wt%油胺环己烷溶液0.11kg,搅拌15min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的1.1倍,控温20

‑

25℃反应3.5小时;

53.(3)反应结束后用苹果酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入体积比为1:0.15的丙酮和乙醇混合溶液2.5l,搅拌40min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

54.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

55.对比例2

56.与实施例1不同在于,步骤(2)油胺环己烷溶液替换为三乙胺。具体为:

57.(1)将1kg头孢唑兰中间体7

‑

acp加入体积比为1:0.4的甲醇和乙酸乙酯混合溶液5l,搅拌混匀;

58.(2)控温20

‑

25℃加入三乙胺0.11kg,搅拌15min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的1.1倍,控温20

‑

25℃反应3.5小时;

59.(3)反应结束后用苹果酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入体积比为1:0.15的丙酮和乙醇混合溶液2.5l,搅拌40min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

60.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

61.对比例3

62.与实施例1不同在于,步骤(3)苹果酸替换为冰乙酸。具体为:

63.(1)将1kg头孢唑兰中间体7

‑

acp加入体积比为1:0.4的甲醇和乙酸乙酯混合溶液5l,搅拌混匀;

64.(2)控温20

‑

25℃加入35wt%油胺环己烷溶液0.11kg,搅拌15min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的1.1倍,控温20

‑

25℃反应3.5小时;

65.(3)反应结束后用冰乙酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入体积比为1:0.15的丙酮和乙醇混合溶液2.5l,搅拌40min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

66.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

67.对比例4

68.与实施例1不同在于,步骤(3)丙酮和乙醇混合溶液替换为丙酮。具体为:

69.(1)将1kg头孢唑兰中间体7

‑

acp加入体积比为1:0.4的甲醇和乙酸乙酯混合溶液5l,搅拌混匀;

70.(2)控温20

‑

25℃加入35wt%油胺环己烷溶液0.11kg,搅拌15min;再加入头孢唑兰活性酯,加入量为头孢唑兰中间体7

‑

acp摩尔量的1.1倍,控温20

‑

25℃反应3.5小时;

71.(3)反应结束后用苹果酸调ph6.8,水浴30

‑

35℃减压蒸馏,加入丙酮2.5l,搅拌40min,过滤去除滤液,于40℃条件下真空干燥,得头孢唑兰碱粗品;

72.(4)将头孢唑兰碱粗品加入6

‑

8℃浓盐酸溶液中,加入活性炭,过滤,收集滤液控温0

‑

3℃加入丙酮,保温1.2h,过滤去除滤液,于40℃条件下真空干燥,得到目标盐酸头孢唑兰。

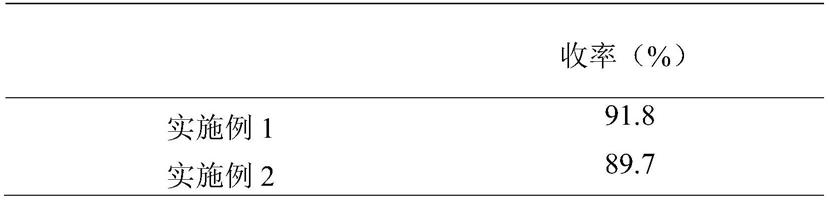

73.一、收率

74.将上述实施例1

‑

4以及对比例1

‑

4制得盐酸头孢唑兰,计算盐酸头孢唑兰收率,结果如下表1:

[0075][0076][0077]

参见上述结果可知,采用实施例1

‑

4的合成方法,盐酸头孢唑兰收率有较大提高,提高生产效率。

[0078]

二、有关物质

[0079]

将上述实施例1

‑

4以及对比例1

‑

4制得盐酸头孢唑兰,根据2020年版中国药典,采用hplc法检测其有关物质,结果如下表:2:

[0080][0081]

参见上述结果可知,采用实施例1

‑

4的合成方法,获得目标盐酸头孢唑兰不但总杂含量少,而且最大单杂含量低,有利于将杂质控制在较低范围内,提高原料药的安全性。

[0082]

三、稳定性考察

[0083]

将实施例1得到的盐酸头孢唑兰样品,置于稳定性长期试验箱内试验。温度:25

±

2℃,相对湿度:60

±

5%,长期试验12个月,结果如表3。

[0084][0085][0086]

参见上述结果可知,本发明制得盐酸头孢唑兰,杂质含量基本不变,而且无新杂质产生,稳定性良好。

[0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。