1.本发明涉及纺纱技术领域,具体涉及一种舒弹丝弹性短纤纯纺纱线及其生产工艺。

背景技术:

2.随着生活水平的提高及生活节奏加快,人们在追求时尚的同时,弹性舒适、易打理功能性面料也备受消费者推崇。当下市场传统的弹性易打理面料大部分以氨纶包芯生产为主,但氨纶弹性面料经多次穿着及洗涤后会出现严重的鼓包、松弛变形等问题,导致产品档次及穿着舒适度降低,目前此类产品已无法满足当前市场需求。

3.舒弹丝弹性短纤维作为一种来自植物的生物基合成纤维,具有天然三维螺旋结构和8字型截面,具备良好的耐化学性和持久性,它的诞生彻底改变了弹性短纤维不能应用于纺织的历史,为提升面料舒适弹性、保形性和蓬松感奠定了基础。舒弹丝弹性短纤维可广泛应用于针织服装、梭织服装、家纺等面料,面料弹性舒适、持久有型易打理、可满足消费者对简约舒适、抗皱保型的消费诉求,具有广阔的开发前景。

4.目前,行业内的舒弹丝弹性短纤纺纱生产技术都以包混生产,如:中国专利申请cn107488909a为解决舒弹丝纤维不易单独成卷的困难,将舒弹丝纤维与棉纤维按照一定比例混合后打包,再排包生产;中国专利申请cn109629062a提供一种弹性舒弹丝混纺纱线的生产方法,将弹性舒弹丝及其他纺织原料加入和毛油及抗静电剂进行和毛焖毛预处理。以上两种舒弹丝纤维加工方法均采用舒弹丝纤维与其他纤维按照一定比例进行包混,然后再按照常规的加工方法进行生产,其加工工艺物料消耗大,工艺流程长,工人劳动强度大,生产效率低下,质量隐患多,不同混纺比例品种调节不便,无法满足规模化大批量生产需求。

5.因此,有必要发明一种用于舒弹丝纤维纯纺成条的生产工艺,以突破舒弹丝弹性短纤维行业内无法纯纺成条生产的技术瓶颈,解决上述加工技术的不足。

技术实现要素:

6.针对现阶段舒弹丝弹性短纤维行业内无法纯纺成条生产的技术问题,本发明提供一种舒弹丝弹性短纤纯纺纱线及其生产工艺,有力降低了原料消耗,缩短了工艺流程,有效降低了生产劳动强度,提高了生产效率,使后续的舒弹丝条混工艺生产更加灵活方便。

7.第一方面,本发明提供一种舒弹丝弹性短纤纯纺纱线的生产工艺,包括清花

→

梳棉

→

并条

→

粗纱

→

细纱

→

络筒工序,其中,

8.所述清花工序的流程为抓棉机

→

混开棉机

→

清开棉机

→

梳棉机,利用输棉管道将舒弹丝弹性短纤维棉流以筳棉形式喂入梳棉机;

9.所述梳棉工序的梳理隔距如下:锡林与盖板隔距10、9、9、9、8

‰

英丝,锡林与道夫隔距7~9

‰

英丝;

10.所述并条工序的头道总牵伸倍数5.42~6.15倍,末道总牵伸倍数5.78~6.03倍;所述粗纱工序的总牵伸倍数6.5~7.5倍;

11.所述细纱工序使用机械式紧密纺装置对牵伸后的须条进行物理集聚。

12.进一步的,使用的舒弹丝弹性短纤的规格为1.5d*38mm和/或1.8d*38mm。

13.进一步的,所述清花工序的生产条件为温度25~28℃、湿度72~75%,抓棉机打手速720r/min,清开棉机打手为梳针式打手,打手速度480r/min,经清开棉机开松后的棉流经输棉管道输送至梳棉机,输棉管道压力750mpa。

14.进一步的,所述梳棉工序采用“轻定量、低车速、小张力、柔梳理、快转移”的工艺原则,梳棉针配置为锡林ac2520*01650p,盖板mcb40sd,刺辊at5610*05611,道夫ad4030*01890;生产条件为温度28~33℃、湿度65~70%,锡林速度为360r/min,刺辊速度为809r/min,锡刺比2.3:1,盖板速度为14.1mm/min,车速52m/min;刺辊与给棉板隔距12~15

‰

英丝,刺辊与锡林隔距9~12

‰

英丝,棉网张力牵伸1.17倍,梳棉定量16.00~17.50g/5m。

15.进一步的,所述并条工序采用“少并合、小牵伸、低张力、紧集聚”工艺原则,生产条件为温度27~32℃、湿度62~68%,使用复合涂料处理牵伸皮辊,舒弹丝纤维具有牵伸回缩的特性,并条工序需严格控制总牵伸倍数,定量17.80~18.10g/5m,车速185m/min,并合数6根,牵伸隔距11mm

×

25mm,喇叭口2.6~2.8mm,后区牵伸倍数1.88~1.66倍,圈条张力1.003倍,前张力1.005倍,后张力1.008倍,导条张力0.9929倍,摇架压力300~350n。

16.进一步的,所述粗纱工序采用“小牵伸、低张力、大捻系数”的工艺原则,生产条件为温度28~33℃、湿度58~62%,使用1:10复合涂料处理牵伸皮辊,采定量4.83~5.50g/10m,牵伸隔距11mm

×

26mm

×

34mm,后牵伸倍数1.174~1.24倍,捻系数85~95,车速130~150r/min,摇架加压130~135n。

17.进一步的,舒弹丝纤维弹性大回缩性强,经细纱牵伸后的纤维及纤维集合体在脱离前钳口控制后,会出现迅速收缩,部分边缘纤维收缩成毛羽,所述细纱工序生产条件为温度31~33℃、湿度62~65%,后牵伸倍数1.17~1.24倍,前罗拉速度160~185r/min,钳口2.25~3.0mm前压力棒,摇架压力185cn

±

5,钢领pg1 4254,钢丝圈6903 8#~6903 12/0。

18.进一步的,为减少摩擦、降低毛羽增长率,所述络筒工序采用“低车速、小张力”的工艺原则,生产条件为温度28~30℃、湿度68~72%,车速900~1100m/min;筒子硬度

“‑‑”

,自络张力电压4v/2v/1v,电清参数为n:210~230%,s:110%/1.1~130%/1.3,l:20%/20~30%/30,t:

‑

30%/30~

‑

40%/40,c

±

:10%/2.0~15%/2.0,cc

±

:12%/5.0~18%/5.0。

19.第二方面,本发明提供一种采用上述生产工艺生产的舒弹丝弹性短纤纯纺纱线。

20.进一步的,所述舒弹丝弹性短纤纯纺纱线中舒弹丝弹性短纤含量为99.99%以上。

21.本发明的有益效果在于,

22.本发明生产工艺包括清花

→

梳棉

→

并条

→

粗纱

→

细纱

→

络筒工序,其中,清花工序较传统清花工艺流程(抓棉机

→

混开棉机

→

双轴流开棉机

→

多仓混棉机

→

清开棉机

→

振动式给棉机

→

单打手成卷机

→

梳棉机)节省掉双轴流开棉机、多仓混棉机、振动式给棉机、单打手成卷机,由于舒弹丝弹性短纤维蓬松、弹性大、回缩性强,技术改造后的清花工序采用一抓、一混、一开清的短流程加工工艺生产,可大幅降低各处打手对舒弹丝弹性短纤维的打击点及打击力度,缩短生产工艺流程,节省掉舒弹丝成卷环节,利用输棉管道将舒弹丝弹性短纤维棉流以筳棉形式喂入梳棉机,解决舒弹丝弹性短纤维因弹性大、回缩性强导致的无法成卷的行业难题;梳棉工序对工艺隔距进行优选设计,解决舒弹丝弹性短纤维无法纯

纺成条的行业难题;并条和粗纱工序严格控制牵伸倍数,解决舒弹丝弹性短纤半成品因牵伸抽长拉细过程导致的纤维回缩难题;细纱工序使用机械式紧密纺装置对牵伸后的须条进行物理集聚,降低舒弹丝纤维因纤维回缩而导致的纱线表面毛羽高问题,提高毛羽提高纱线光洁度。

23.本发明生产工艺突破了目前行业内舒弹丝弹性短纤无法纯纺成条生产的技术瓶颈,填补了市场空白,解决了舒弹丝弹性短纤无法成卷、成条,纤维回缩性大导致的可纺性差,纱线毛羽高等一系列生产难题,有力降低了原料消耗,缩短了工艺流程,有效降低了生产劳动强度,提高了生产效率,使后续的舒弹丝条混工艺生产更加灵活方便,为舒弹丝弹性短纤维批量化规模化生产奠定了基础,为舒弹丝弹性短纤维的产品提供了更广阔的应用空间。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.实施例1

26.一种舒弹丝纯纺紧密纺50支纱线,使用1.5d

×

38mm的舒弹丝弹性短纤按照清花

→

梳棉

→

并条

→

粗纱

→

细纱

→

络筒工序生产,具体生产工艺如下:

27.a清花:清花流程为fa002抓棉机

→

fa016混开棉机

→

fa106清开棉机

→

fa201b梳棉机,利用输棉管道将舒弹丝弹性短纤维棉流以筳棉形式喂入梳棉机;

28.生产条件为温度25~28℃、湿度72~75%,抓棉机打手速720r/min,清开棉机打手为梳针式打手,打手速度480r/min,经清开棉机开松后的棉流经输棉管道输送至梳棉机,输棉管道压力750mpa;

29.b梳棉:采用“轻定量、低车速、小张力、柔梳理、快转移”的工艺原则,生产条件为温度28~33℃、湿度65~70%,优选设计梳棉针布配置及梳理隔距:锡林ac2520*01650p,盖板mcb40sd,刺辊at5610*05611,道夫ad4030*01890;锡林与盖板隔距10、9、9、9、8

‰

英丝,锡林与道夫隔距7~9

‰

英丝;锡林速度为360r/min,刺辊速度为809r/min,锡刺比2.3:1,盖板速度为14.1mm/min,车速52m/min;刺辊与给棉板隔距12~15

‰

英丝,刺辊与锡林隔距9~12

‰

英丝,棉网张力牵伸1.17倍,梳棉定量17.00g/5m;

30.c并条:采用“少并合、小牵伸、低张力、紧集聚”工艺原则,生产条件为温度27~32℃、湿度62~68%,使用复合涂料(滨州市金波橡胶制品有限责任公司生产的纺织胶辊无色快速涂料wsn

‑

ii,涂料中a组份:b组份=1:5)处理牵伸皮辊,头道定量17.80g/5m,车速185m/min,并合数6根,牵伸隔距11mm

×

25mm,喇叭口2.6mm,总牵伸倍数5.73倍,后区牵伸倍数1.88倍,圈条张力1.003倍,前张力1.005倍,后张力1.008倍,导条张力0.9929倍,摇架压力300~350n;末道定量18.00g/5m,车速185m/min,并合数6根,牵伸隔距11mm

×

25mm,喇叭口2.6mm,总牵伸倍数5.93倍,后区牵伸倍数1.77倍,圈条张力1.003倍,前张力1.005倍,后张力1.008倍,导条张力0.9929倍,摇架压力300~350n;

31.d粗纱:采用“小牵伸、低张力、大捻系数”的工艺原则,生产条件为温度28~33℃、

湿度58~62%,使用复合涂料(滨州市金波橡胶制品有限责任公司生产的纺织胶辊无色快速涂料wsn

‑

ii,涂料中a组份:b组份=1:10)处理牵伸皮辊,定量4.83g/10m,牵伸隔距11mm

×

26mm

×

34mm,总牵伸倍数7.42倍,后牵伸倍数1.174倍,捻系数95,车速130r/min,摇架加压130~135n;

32.e细纱:使用机械式紧密纺装置对牵伸后的须条进行物理集聚;生产条件为温度31~33℃、湿度62~65%,后牵伸倍数1.17倍,前罗拉速度175r/min,钳口2.25mm前压力棒,摇架压力185cn

±

5,钢领pg1 4254,钢丝圈6903 12/0;

33.f络筒:使用村田no.21c自动络筒机,采用“低车速、小张力”的工艺原则,生产条件为温度28~30℃、湿度68~72%,车速900m/min;筒子硬度

“‑‑”

,自络张力电压4v/2v/1v,电清参数为n:210%,s:110%/1.1,l:20%/20,t:

‑

30%/30,c

±

:10%/2.0,cc

±

:12%/5.0。

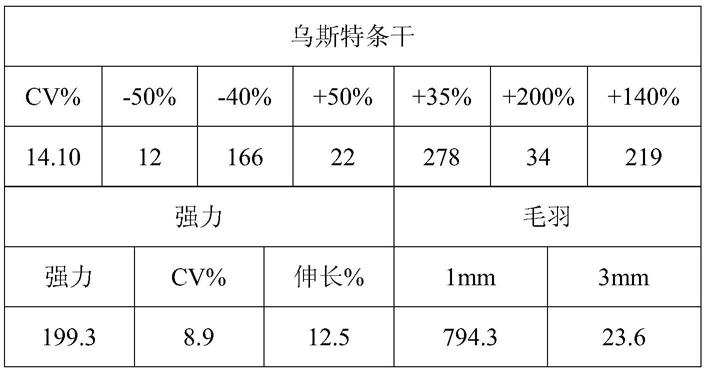

34.使用gb/t 3292.1—2008(电容法)、gb/t3916—2013(方法b)对制得的舒弹丝纯纺紧密纺50支纱线进行检测,检测结果如下表1所示:

35.表1实施例1检测结果

[0036][0037]

舒弹丝纯纺紧密纺50支纱线,纱线品质优良完全达到面料开发预期效果。

[0038]

实施例2

[0039]

一种舒弹丝纯纺紧密纺32支纱线,使用1.8d

×

38mm的舒弹丝弹性短纤按照清花

→

梳棉

→

并条

→

粗纱

→

细纱

→

络筒工序生产,具体生产工艺如下:

[0040]

a清花:清花流程为fa002抓棉机

→

fa016混开棉机

→

fa106清开棉机

→

fa201b梳棉机,利用输棉管道将舒弹丝弹性短纤维棉流以筳棉形式喂入梳棉机;

[0041]

生产条件为温度25~28℃、湿度72~75%,抓棉机打手速720r/min,清开棉机打手为梳针式打手,打手速度480r/min,经清开棉机开松后的棉流经输棉管道输送至梳棉机,输棉管道压力750mpa;

[0042]

b梳棉:采用“轻定量、低车速、小张力、柔梳理、快转移”的工艺原则,生产条件为温度28~33℃、湿度65~70%,优选设计梳棉针布配置及梳理隔距:锡林ac2520*01650p,盖板mcb40sd,刺辊at5610*05611,道夫ad4030*01890;锡林速度为360r/min,刺辊速度为809r/min,锡刺比2.3:1,盖板速度为14.1mm/min,车速52m/min;刺辊与给棉板隔距12~15

‰

英丝,刺辊与锡林隔距9~12

‰

英丝,棉网张力牵伸1.17倍,梳棉定量17.50g/5m。

[0043]

c并条:采用“少并合、小牵伸、低张力、紧集聚”工艺原则,生产条件为温度27~32℃、湿度62~68%,使用复合涂料(滨州市金波橡胶制品有限责任公司生产的纺织胶辊无色

快速涂料wsn

‑

ii,涂料中a组份:b组份=1:5)处理牵伸皮辊头道并条定量17.80g/5m,车速185m/min,并合数6根,牵伸隔距11mm

×

25mm,喇叭口2.6mm,总牵伸倍数5.89倍,后区牵伸倍数1.77倍,圈条张力1.003倍,前张力1.005倍,后张力1.008倍,导条张力0.9929倍,摇架压力300~350n;末道定量18.10g/5m,车速185m/min,并合数6根,牵伸隔距11mm

×

25mm,喇叭口2.8mm,总牵伸倍数5.90倍,后区牵伸倍数1.66倍,圈条张力1.003倍,前张力1.005倍,后张力1.008倍,导条张力0.9929倍,摇架压力300~350n。

[0044]

d粗纱:采用“小牵伸、低张力、大捻系数”的工艺原则,生产条件为温度28~33℃、湿度58~62%,使用复合涂料(滨州市金波橡胶制品有限责任公司生产的纺织胶辊无色快速涂料wsn

‑

ii,涂料中a组份:b组份=1:10)处理牵伸皮辊,采定量5.50g/10m,牵伸隔距11mm

×

26mm

×

34mm,总牵伸倍数6.56倍,后牵伸倍数1.24倍,捻系数85,车速150r/min,摇架加压130~135n。

[0045]

e细纱:使用机械式紧密纺装置对牵伸后的须条进行物理集聚;生产条件为温度31~33℃、湿度62~65%,后牵伸倍数1.24倍,前罗拉速度185r/min,钳口3.0mm前压力棒,摇架压力185cn

±

5,钢领pg1 4254,钢丝圈6903 8#。

[0046]

f络筒:使用村田no.21c自动络筒机,采用“低车速、小张力”的工艺原则,生产条件为温度28~30℃、湿度68~72%,车速1100m/min;筒子硬度

“‑‑”

,自络张力电压4v/2v/1v,电清参数为n:230%,s:130%/1.3,l:30%/30,t:

‑

40%/40,c

±

:15%/2.0,cc

±

:18%/5.0。

[0047]

使用gb/t 3292.1—2008(电容法)、gb/t3916—2013(方法b)对制得的舒弹丝纯纺紧密纺32支纱线进行检测,检测结果如下表2所示:

[0048]

表2实施例2检测结果

[0049][0050]

舒弹丝纯纺紧密纺32支纱线,纱线品质优良完全达到面料开发预期效果。

[0051]

尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。