1.本发明涉及钢混组合桥梁领域,尤其是一种适用于钢混组合梁桥无支架施工的压型钢板铺设构造。

背景技术:

2.钢混组合梁桥具有用钢量省,吊装重量轻,加工方便,耐久性好等优点,是中等跨度结构桥梁的工业化建造的常用结构形式。钢混组合梁桥中,钢箱梁或钢板梁与混凝土桥面板的组合是结构组合受力的关键,混凝土桥面板不仅参与结构受力而且直接承受车轮荷载,其施工方法包含预制与现浇两种。

3.现浇桥面板整体性好,桥面板与钢梁顶板(上翼缘)紧密结合,且剪力连接件施工方便,是钢混组合梁桥常用的桥面板施工方法。现浇混凝土桥面板又分为支架现浇与无支架现浇两种,传统的支架现浇桥面板需要搭设底模板,工作繁杂,且高空作业风险性较大,制造成本较高;无支架施工,取消了桥面板浇筑的底模板,加块了施工进度,是工业化背景下应大力推广的桥面板施工方法。

4.目前桥面板无支架施工有钢混组合桥面板施工方法、钢底板桥面板施工方法等。但无论是组合桥面板的钢底板还是作为模板的钢底模,其钢板厚度均在6~10mm之间,用钢量巨大,单位用钢量的增加使得组合结构桥梁不具备成本优势,不利于推广使用。

5.而压型钢板具有自重轻,用钢量省(使用在建筑屋面中的压型钢板厚度仅为0.8~1.2mm),成品化高等特点,目前在房屋建筑屋面混凝土浇筑中已有应用。传统房建施工中将压型钢板搁置于圈梁顶面之上,对于钢混组合梁桥来说,由于压型钢板的高度影响(一般6cm左右波高),采用房建中压型钢板搁置的方法会削弱混凝土桥面板的有效板厚。故较合理的压型钢板布置方式应是将压型钢板下落至钢梁上翼缘顶面以下,以保证混凝土桥面板的有效厚度。但压型钢板下置需要在钢梁翼缘上焊接支承连接附件,支承连接附件的焊接会引起钢主梁翼缘的疲劳开裂问题,而钢结构桥梁与混凝土结构的显著区别之一在于钢结构构件的疲劳特性。因此,压型钢板做为无支架施工中现浇混凝土桥面板的模板,其如何固定而不引起疲劳开裂是本发明关注和需要解决的问题。

6.申请号为202010373302.9、201811570095.5、200410051061.7、202110027335.2、201710640860.5等现有钢混组合桥梁中均采用了压型钢板支撑混凝土桥面,但都是直接将压型钢板铺设在主梁的上表面,类似于传统房建施工使的铺设方式,由于压型钢板的高度影响(一般6cm左右波高),还是存在混凝土桥面板的有效板厚较低等问题。此外,由于梁桥不同位置的刚主梁受力情况不一样,现有技术所有位置都是采用同样的铺设方法,没有针对刚主梁的受力情况设计更加合理的支承结构,部分区域的压型钢板先达到疲劳极限,部分区域的压型钢板后达到疲劳极限,各部位的使用寿命不均衡。

技术实现要素:

7.本发明所要解决的技术问题是提供一种适用于钢混组合梁桥无支架施工的压型

钢板铺设构造,采用压型钢板作为混凝土桥面板的支撑模板,以节省用钢量,在保证混凝土桥面板的有效板厚,此外,还防止钢主梁疲劳开裂,从而保证钢主梁的强度。

8.本发明解决其技术问题所采用的技术方案是:适用于钢混组合梁桥无支架施工的压型钢板铺设构造,包括钢主梁受压区铺设构造、钢主梁受拉区铺设构造以及悬臂翼缘铺设构造,钢主梁受压区铺设构造、钢主梁受拉区铺设构造以及悬臂翼缘铺设构造均包括钢筋混凝土桥面板和由上翼缘、下翼缘、腹板构成断面呈工字型的钢主梁,钢主梁受压区铺设构造的钢主梁两侧面、钢主梁受拉区铺设构造的钢主梁两侧面以及悬臂翼缘铺设构造的钢主梁悬臂侧均设置有支承机构,所述支承机构通过至少两条焊缝与钢主梁相连,所述支承机构上设置有压型钢板,所述压型钢板上表面的最高点与上翼缘的上表面处于同一高度,或者压型钢板上表面的最高点低于上翼缘的上表面,所述钢筋混凝土桥面板设置于压型钢板上表面。

9.优选的,钢主梁受压区铺设构造的支承机构为由横趾和竖趾构成的断面呈l形的角钢,所述竖趾同时与上翼缘的上表面和下表面焊接连接,所述压型钢板的两端位于相邻两钢主梁的角钢的横趾上。

10.进一步地,所述焊缝的焊脚尺寸为4至6mm。

11.进一步地,所述压型钢板位于横趾上的部分的长度大于或等于50mm。

12.优选的,钢主梁受拉区铺设构造的支承机构包括j型钩板和t形角钢,所述j型钩板的顶部设置有水平的连接板,所述连接板的两侧边与上翼缘的下表面焊接,所述t形角钢的竖直角趾的下部插入j型钩板内,t形角钢的竖直角趾的上端延伸至上翼缘的上方,上翼缘的上表面具有拉杆,所述拉杆的两端与上翼缘两侧的t形角钢的竖直角趾焊接。所述压型钢板的端部位于t形角钢的水平角趾上。

13.进一步地,所述连接板与上翼缘之间的焊缝到上翼缘边缘的距离大于或等于15mm。

14.进一步地,j型钩板的钩深大于或等于30mm。

15.优选的,悬臂翼缘铺设构造的支承机构包括多根断面呈工字型的悬臂梁,所述悬臂梁的顶板与上翼缘焊接连接,悬臂梁的中间立板和底板与钢主梁的腹板焊接连接,所述悬臂梁远离钢主梁的一端的上表面设置有断面呈l形的外挂板,所述压型钢板的两端位于相邻两悬臂梁上,且压型钢板远离钢主梁的侧边位于外挂板上。

16.进一步地,所述压型钢板靠近钢主梁的侧边设置有端板,所述端板与钢主梁的上翼缘侧面贴合,且端板上设置有多个在长度方向上均匀分布的通孔(椭圆孔),通孔内横穿桥面板底层受力钢筋,形成开孔板构造。

17.进一步地,所述悬臂梁上设置有多排剪力钉,所述剪力钉的上端贯穿压型钢板并作为连接件埋入钢筋混凝土桥面板内部。

18.本发明的有益效果是:1、压型钢板的厚度薄,采用压型钢板作为混凝土桥面板的支撑模板,以节省用钢量,对于墩高15m以内的钢混组合梁桥,混凝土桥面板支架现浇的费用约为230元/

㎡

,采用6mm的钢底板作为底模的模板费用约为420元/

㎡

,而采用1.2mm的镀锌压型钢板作为无支架施工的底模费用约为55元/

㎡

。从费用上比较,压型钢板无支架桥面板施工方案具有明显的造价优势。2、支承机构通过至少两条焊缝与钢主梁相连,避免焊缝单一或者焊缝集中而导致钢主梁容疲劳开裂,从而保证刚主梁的使用寿命和强度。3、由于

压型钢板上表面的最高点与上翼缘的上表面处于同一高度,或者压型钢板上表面的最高点低于上翼缘的上表面,在不提高钢筋混凝土桥面板上表面标高的前提下,保证了钢筋混凝土桥面板的有效厚度,使得桥面能够满足承载要求。

附图说明

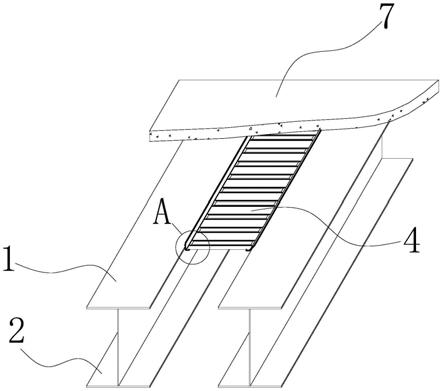

19.图1是实施例一的示意图;

20.图2是实施例一中a部分的放大示意图;

21.图3是实施例二的示意图;

22.图4是实施例二中b部分的放大示意图;

23.图5是实施例三的示意图;

24.图6是实施例三中c部分的放大示意图;

25.附图标记:1—上翼缘;2—下翼缘;3—焊缝;4—压型钢板;5—角钢;6—j型钩板;7—钢筋混凝土桥面板;8—t形角钢;9—连接板;10—拉杆;11—悬臂梁;12—外挂板;13—端板;14—通孔;15—剪力钉。

具体实施方式

26.下面结合附图和实施例对本发明进一步说明。

27.钢混组合桥梁分为多个区域,具体包括钢主梁受压区、钢主梁受拉区以及悬臂翼缘,多个区域内均设置有压型钢板4、钢筋混凝土桥面板7和由上翼缘1、下翼缘2、腹板构成断面呈工字型的钢主梁,压型钢板4通过支承机构进行支撑,由于受力的不同,不同的区域铺设压型钢板4时,需要采用不同的支承机构,具体地:

28.实施例一

29.如图1、图2所示,本实施例的适用于钢混组合梁桥无支架施工的压型钢板铺设构造,包括钢筋混凝土桥面板7和由上翼缘1、下翼缘2、腹板构成断面呈工字型的钢主梁,所述钢主梁的侧面设置有支承机构,所述支承机构为由横趾和竖趾构成的断面呈l形的角钢5,所述竖趾同时与上翼缘1的上表面和下表面焊接连接,所述压型钢板4的两端位于相邻两钢主梁的角钢5的横趾上,所述压型钢板4上表面的最高点与上翼缘1的上表面处于同一高度,或者压型钢板4上表面的最高点低于上翼缘1的上表面,所述钢筋混凝土桥面板7设置于压型钢板4上表面。

30.本实施例适用于钢主梁受压区,上翼缘1在恒载下承受压应力,活载下的应力幅对疲劳效应并不十分显著,因此,角钢5直接焊接在上翼缘1的上表面和下表面即可满足要求。焊缝3为两条,一条位于上翼缘1的上表面,另一条位于上翼缘1的下表面,且焊缝3为角焊缝,焊缝3的焊脚尺寸为4至6mm,以保证焊接连接的强度。

31.压型钢板4采用开口型压型钢板,在铺设前首先在压型钢板4的两端焊接堵头板,以防止浇筑混凝土时砂浆从压型钢板4的两端流失。所述压型钢板4位于横趾上的部分的长度大于或等于50mm,保证横趾与压型钢板4之间具有足够大的支撑长度,提高压型钢板4的稳定性和支承能力。

32.本实施例的施工过程为:先在钢主梁上翼缘1的两侧焊接角钢5,角钢5的横趾位于竖趾的底部,采用双面角焊缝,即竖趾同时与上翼缘1的上表面和下表面焊接连接,可降低

单面焊缝由于扭转引起的焊趾破坏,然后在压型钢板4的两端焊接堵头板,将压型钢板4上表面的槽口堵住,接着将压型钢板4铺设在相邻两钢主梁的横趾上,然后绑扎钢筋,最后浇筑混凝土,得到钢筋混凝土桥面板7。

33.实施例二

34.如图3和图4所示,本实施例的适用于钢混组合梁桥无支架施工的压型钢板铺设构造,包括钢筋混凝土桥面板7和由上翼缘1、下翼缘2、腹板构成断面呈工字型的钢主梁,所述钢主梁的侧面设置有支承机构,所述支承机构包括j型钩板6和t形角钢8,所述j型钩板6的顶部设置有水平的连接板9,所述连接板9的两侧边与上翼缘1的下表面焊接,所述t形角钢8的竖直角趾的下部插入j型钩板6内,t形角钢8的竖直角趾的上端延伸至上翼缘1的上方,上翼缘1的上表面具有拉杆10,拉杆10可采用钢带等,所述拉杆10的两端与上翼缘1两侧的t形角钢8的竖直角趾焊接。所述压型钢板4的端部位于t形角钢8的水平角趾上,所述压型钢板4上表面的最高点与上翼缘1的上表面处于同一高度,或者压型钢板4上表面的最高点低于上翼缘1的上表面,所述钢筋混凝土桥面板7设置于压型钢板4上表面。

35.连接板9与j型钩板6一体成型,j型钩板6的钩深大于或等于30mm,连接板9的两侧边与上翼缘1之间的焊缝3为角焊缝,且焊缝3到最近的上翼缘1边缘的距离大于或等于15mm,所述压型钢板4位于t形角钢8的水平角趾上的长度不小于50mm,以保证整个钢结构的强度和支承能力,降低疲劳开裂的风险。

36.本实施例适用于钢主梁受拉区,即连续梁负弯矩区,其上翼缘1在恒载下承受拉应力,活载下的应力幅对疲劳效应影响显著,支承机构与钢主梁的连接采用多点连接,减小焊接处的应力。具体地,利用t形角钢8的水平角趾支撑压型钢板4,压型钢板4和钢筋混凝土桥面板7的重力以及车辆通过时的载荷通过传递至t形角钢8的竖直角趾,t形角钢8的竖直角趾将部分载荷传递至拉杆10,拉杆10承受这一部分载荷,t形角钢8的竖直角趾将另一部分载荷传递至j型钩板6。由于将载荷分散,j型钩板6承受的载荷较小,从而减小了连接板9与上翼缘1焊接处的应力,防止上翼缘1在焊接处疲劳开裂。

37.本实施例的施工过程为:先在钢主梁两侧焊接j型钩板6,j型钩板6的连接板9与上翼缘1的下表面焊接,焊缝3为2条,焊脚尺寸为4~6mm,然后将t形角钢8的竖直角趾插入j型钩板6中,确保t形角钢8的竖直角趾底部与j型钩板6的底部接触,然后将拉杆10放在上翼缘1的上表面,并且将拉杆10焊接在上翼缘1两侧的t形角钢8上。压型钢板4采用开口型压型钢板,先在压型钢板4两端焊接堵头板,将压型钢板4上表面的槽口堵住,再把压型钢板4铺设在相邻两钢主梁的t形角钢8的水平角趾上,压型钢板4位于t形角钢8的水平角趾上的长度不小于50mm,最后即可绑扎钢筋和浇筑混凝土,得到钢筋混凝土桥面板7。

38.实施例三

39.如图5和图6所示,本实施例的适用于钢混组合梁桥无支架施工的压型钢板铺设构造,包括钢筋混凝土桥面板7和由上翼缘1、下翼缘2、腹板构成断面呈工字型的钢主梁,所述钢主梁的侧面设置有支承机构,所述支承机构包括多根断面呈工字型的悬臂梁11,所述悬臂梁11的顶板与上翼缘1焊接连接,悬臂梁11的中间立板和底板与钢主梁的腹板焊接连接,所述悬臂梁11远离钢主梁的一端的上表面设置有断面呈l形的外挂板12,所述压型钢板4的两端位于相邻两悬臂梁11上,且压型钢板4远离钢主梁的侧边位于外挂板12上,所述压型钢板4上表面的最高点与上翼缘1的上表面处于同一高度,或者压型钢板4上表面的最高点低

于上翼缘1的上表面,所述钢筋混凝土桥面板7设置于压型钢板4上表面。

40.本实施例适用于悬臂翼缘,为了保证对压型钢板4和筋混凝土桥面板7的稳定支撑,在钢主梁的侧面焊接悬臂梁11,由于悬臂梁11的顶板与上翼缘1焊接连接,悬臂梁11的中间立板和底板与钢主梁的腹板焊接连接,一共3条焊缝3,使得应力分散,可防止焊接处出现疲劳开裂现象。且通过在悬臂梁11远离钢主梁的一端设置外挂板12,可对压型钢板4进行定位,防止压型钢板4铺设后滑动。

41.压型钢板4采用闭口型压型钢板,所述压型钢板4靠近钢主梁的侧边设置有端板13,端板13可通过将压型钢板4靠近上翼缘1的部分拉直而得到,所述端板13与钢主梁的上翼缘1侧面贴合,且端板13上设置有多个在长度方向上均匀分布的椭圆形通孔14,通孔14的直径为50x30mm,相邻两通孔14之间的距离约为100mm,与桥面板横向钢筋间距相同,绑扎钢筋时,桥面板的底层横向受力钢筋的端部贯穿通孔14。

42.为了提高压型钢板4的稳定性,所述悬臂梁11上设置有多排剪力钉15,所述剪力钉15的上端贯穿压型钢板4并作为连接件锚固于钢筋混凝土桥面板7内部。具体地,剪力钉15可以是3排,与压型钢板4和悬臂梁11焊接连接,将悬臂梁11、压型钢板4以及钢筋混凝土桥面板7连接成为一个整体。

43.本实施例的施工过程为:将悬臂梁11焊接在钢主梁的侧面,悬臂梁11的顶板与上翼缘1焊接连接,悬臂梁11的中间立板和底板与钢主梁的腹板焊接连接,焊缝为角焊缝,焊脚尺寸为4~6mm,然后在悬臂梁11远离钢主梁的一端的上表面焊接外挂板12,再将高压型钢板4一侧边冷弯拉直形成端板13,并在端板13上开通孔14,接着铺设压型钢板4,压型钢板4的两端位于相邻两悬臂梁11上,且端板13贴合上翼缘1的侧面,压型钢板4远离上翼缘1的一侧位于外挂板12上。压型钢板4铺设后,焊接剪力钉15,将压型钢板4焊透,使得剪力钉15穿过压型钢板4并与悬臂梁11焊接连接。最后绑扎钢筋,底层横向受力钢筋的端部贯穿通孔14,并浇注混凝土。

44.综上,钢混组合梁桥桥面板的无支架施工方法是工业化桥梁施工的客观需要。本发明提出的无支架施工钢混组合桥梁以及桥面板无支架施工的压型钢板铺设构造,包含钢主梁受压区的压型钢板铺设构造、钢主梁受拉区的压型钢板铺设构造及悬臂翼缘的压型钢板铺设构造三类,涵盖了无支架施工中压型钢板4铺设的各个工况,根据各个区域的受力情况合理设计支承机构,载荷较大、影响连接强度的区域所采用的支承机构强度更高,载荷较小的区域所采用的支承机构结构简单,保证施工便利性的同时使得各个区域的支承机构以及压型钢板4使用寿命均衡。该方法结合钢主梁疲劳受力的构造需要,并满足施工荷载下的受力需求,施工简便,安全性高,节约工期。

45.对于墩高15m以内的钢混组合梁桥,混凝土桥面板支架现浇的费用约为230元/

㎡

,采用6mm的钢底板作为底模的模板费用约为420元/

㎡

,而采用1.2mm的镀锌压型钢板作为无支架施工的底模费用约为55元/

㎡

。从费用上比较,压型钢板无支架桥面板施工方案具有明显的造价优势。

46.同时支架施工桥面板方法存在工期较长,且不适应于山区高墩桥梁桥面板浇筑,风险较高等缺点。钢底板底模施工方法,底模可在工厂加工,但造价最高,不经济。采用压型钢板4作为底模的施工方法,不仅造价较低,同时解决了组合桥面板悬臂端混凝土浇筑的难题;而且经过镀锌处理的压型钢板4,在耐久性及美观方面均具有其他方式难以比拟的优

势。镀锌处理可防锈蚀;压型钢板4的使用隔绝了空气、水同混凝土桥面板的接触,延长了混凝土桥面板的耐久性及使用寿命;同时外表光洁美观。

47.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。