1.本发明属于钢筋运输领域,特别涉及一种大型矩形截面墩身钢筋预制胎架及使用方法。

背景技术:

2.钢筋预制胎架是墩身施工中分段预制钢筋的一种方式,因墩身施工的工程规模不同,高墩可采用分节段地面预制,整体吊装的工艺进行施工。对于4米以下的大型矩形截面墩身进行钢筋预制胎架,传统的钢筋预制胎架一般采用钢板定位钢筋,利用丝杠进行移动,由吊车进行吊装。由于墩身钢筋自重较大,预制难度高,普通胎架虽满足要求,但施工时间较长,且钢筋预制完成后,需同步移动多个丝杠,浪费人工且不利用墩身施工高效进行。

技术实现要素:

3.为了克服现有墩身钢筋自重较大、预制难度高、普通胎架施工时间较长、浪费人工且不利用墩身施工高效进行的问题,本发明提供一种大型矩形截面墩身钢筋预制胎架,本发明提高了墩身施工时钢筋节段预制速率,节省施工时间,优化施工功效,减少安全风险。

4.本发明采用的技术方案为:一种大型截面墩身钢筋预制胎架,包括底板、液压系统、底部液压顶推系统、可移动立杆定位架、端部主筋定位架和水平固定杆,所述的端部主筋定位架设在底板两端,所述的液压系统设在底板下方,且靠近底板前后两侧的外边缘,所述的底部液压顶推系统为多个,均匀分布在底板下方,两个所述的端部主筋定位架之间设有多个可移动立杆定位架,所述的可移动立杆定位架的上下两端分别设有顶部定位装置和底部定位装置;所述的可移动立杆定位架在水平固定杆上移动,所述的水平固定杆的两端分别连接在两个端部主筋定位架上。

5.所述的底板呈矩形框状。

6.所述的底部液压顶推系统为千斤顶或液压缸。

7.所述的底部液压顶推系统上端设有钢垫板。

8.所述的顶部定位装置和底部定位装置均为定位标尺。

9.所述的端部主筋定位架呈u形状,u形底部固定在底板上。

10.还包括传送系统,所述的传送系统用于传送在大型截面墩身钢筋预制胎架内制作好的钢筋骨架。

11.每个所述的可移动立杆定位架包括两根立杆,两根立杆前后设置在底板的前后两条边上。

12.所述的水平固定杆与可移动立杆定位架采用卡槽连接。

13.一种大型截面墩身钢筋预制胎架使用方法,具体步骤为:施工人员进行钢筋预制时,在施工场地搭设大型截面墩身钢筋预制胎架,然后进行钢筋预制,钢筋预制完成后,首先利用左右两侧液压系统,同步移动两侧竖向钢筋定位胎架,然后利用底部液压顶推系统

将骨架整体抬高,最后利用传送系统将成品钢筋移动至吊装位置,由吊车配合平板车调运至墩身施工现场进行吊装安装预制钢筋骨架。

14.本发明的有益效果为:本发明提供的大型矩形截面墩身钢筋预制胎架在钢筋预制过程中节约了施工时间,节省人工,降低了钢筋绑扎施工风险,优化了墩身施工功效,保证了大型截面墩身施工安全、高效的进行。

15.以下将结合附图进行进一步的说明。

附图说明

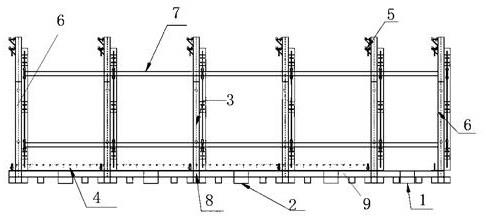

16.图1为钢筋预制胎架立面结构示意图。

17.图2为钢筋预制胎架侧立面结构示意图。

18.图3为钢筋预制胎架平面结构示意图。

19.图中,附图标记为:1、液压系统;2、底部液压顶推系统;3、可移动立杆定位加;4、底部定位装置;5、顶部定位装置;6、端部主筋定位加;7、水平固定杆;8、传送系统;9、底板。

具体实施方式

20.实施例1:为了克服现有墩身钢筋自重较大、预制难度高、普通胎架施工时间较长、浪费人工且不利用墩身施工高效进行的问题,本发明提供如图1

‑

3所示的一种大型矩形截面墩身钢筋预制胎架及使用方法,本发明提高了墩身施工时钢筋节段预制速率,节省施工时间,优化施工功效,减少安全风险。

21.一种大型截面墩身钢筋预制胎架,包括底板9、液压系统1、底部液压顶推系统2、可移动立杆定位架3、端部主筋定位架6和水平固定杆7,所述的端部主筋定位架6设在底板9两端,所述的液压系统1设在底板9下方,且靠近底板9前后两侧的外边缘,所述的底部液压顶推系统2为多个,均匀分布在底板9下方,两个所述的端部主筋定位架6之间设有多个可移动立杆定位架3,所述的可移动立杆定位架3的上下两端分别设有顶部定位装置5和底部定位装置4;所述的可移动立杆定位架3在水平固定杆7上移动,所述的水平固定杆7的两端分别连接在两个端部主筋定位架6上。

22.如图1和图3所示,本发明底板9两端通过端部主筋定位架6组成长方体状,长方体顶部在需要的时候加有顶板,顶板可以拆卸。本发明中液压系统1为多个,均匀分布在长方体底部的两个长边上,多个液压系统1同步工作。在施工场地搭设本发明提供的钢筋胎架,钢筋胎架的一端固定设置定位主筋,另一端采用电机移动安装箍筋、主筋,采用人工配合胎架自动化操作进行地面墩身钢筋预制,预制完成后,利用底部液压顶推系统2和液压系统1的作用进行预制钢筋骨架与胎架分离,方便吊机吊装。

23.本发明中液压系统1至少包括液压泵和执行元件,执行元件(如液压缸和液压马达)的作用是将液体的压力能转换为机械能,驱动负载作直线往复运动或回转运动。本发明中液压系统1为现有技术,本发明中将不再进行进一步的说明。

24.本发明中,底板的尺寸根据需求进行选择,不同尺寸可满足多种不同规格墩身钢筋的预制。与传统的胎架相比,本发明在钢筋预制过程中节约了施工时间,节省人工,降低

了钢筋绑扎施工风险,优化了墩身施工功效,保证了大型截面墩身施工安全、高效的进行。

25.实施例2:基于实施例1的基础上,本实施例中,优选的,所述的底板9呈矩形框状。

26.优选的,所述的底部液压顶推系统2为千斤顶或液压缸。

27.优选的,所述的底部液压顶推系统2上端设有钢垫板。

28.本发明中,钢垫板的设定保证底部液压顶推系统2在顶起制作好的钢筋骨架时,用力均匀,且不会对制作好的钢筋骨架进行破坏。办证制作好的钢筋骨架完整的被顶起。

29.优选的,所述的顶部定位装置5和底部定位装置4均为定位标尺。

30.本发明中,如图2所示,定位标尺自带的定位尺寸,使得可移动立杆定位架3在左右移动的过程中,直观且清楚的移动需要的间距,无需中途进行测量。定位标尺提高了可移动立杆定位架3定位的准确定。

31.优选的,所述的端部主筋定位架6呈u形状,u形底部固定在底板9上。

32.本发明中,u形两开口端上加设有立柱,立柱低于u形水位开口端最到点。立柱增加了端部主筋定位架6的强度,保证预制钢筋的顺利进行。

33.优选的,还包括传送系统8,所述的传送系统8用于传送在大型截面墩身钢筋预制胎架内制作好的钢筋骨架。

34.优选的,每个所述的可移动立杆定位架3包括两根立杆,两根立杆前后设置在底板9的前后两条边上。

35.优选的,所述的水平固定杆7与可移动立杆定位架3采用卡槽连接。

36.可移动立杆定位架3在水平固定杆7的卡槽内滑动,水平固定杆7在同一水平面上有两根,且上下平行设置,上方的水平固定杆7和下方的水平固定杆7上均开有卡槽,两个卡槽的靠口方向相反,可移动立杆定位架3位于卡槽内,并在卡槽内滑动。

37.本发明提供的大型矩形截面墩身钢筋预制胎架在钢筋预制过程中节约了施工时间,节省人工,降低了钢筋绑扎施工风险,优化了墩身施工功效,保证了大型截面墩身施工安全、高效的进行。

38.一种大型截面墩身钢筋预制胎架使用方法,具体步骤为:施工人员进行钢筋预制时,在施工场地搭设大型截面墩身钢筋预制胎架,然后进行钢筋预制,钢筋预制完成后,首先利用左右两侧液压系统1,同步移动两侧竖向钢筋定位胎架,然后利用底部液压顶推系统2将骨架整体抬高,最后利用传送系统8将成品钢筋移动至吊装位置,由吊车配合平板车调运至墩身施工现场进行吊装安装预制钢筋骨架。

39.本发明中,传送系统8与大型截面墩身钢筋预制胎架整体没有连接关系,传送系统8可为输送机或满足可以输送的各种输送装置,本发明中传送系统8为现有技术,本发明中不再进行进一步的说明。传送系统8位于大型截面墩身钢筋预制胎架外侧,在需要对制作好的成品钢筋骨架进行移动时,启用传送系统8,将成品钢筋骨架移动到指定位置,进行后续施工。

40.本发明的具体使用过程为:施工人员进行钢筋预制时,在施工场地搭设大型截面墩身钢筋预制胎架,该胎架一端固定设置主筋定位钢筋,长短主筋钢筋设置满足丝头连接要求;另一端采用电机移动安装墩身钢筋箍筋,箍筋定位完毕后,采用人工配合自动化胎架进行主筋定位安装,每1

‑

2m

设置一道箍筋、主筋定位钢板,确保钢筋预制骨架间距满足设计要求。钢筋预制完成后,首先利用左右两侧液压系统1,同步移动两侧竖向钢筋定位胎架,然后利用底部液压顶推系统2将骨架整体抬高,最后利用传送系统8将成品钢筋移动至吊装位置。由吊车配合平板车调运至墩身施工现场进行吊装安装预制钢筋骨架。本发明钢筋预制胎架有效解决传统墩身施工胎架预制时因钢筋自重大、预制难度高,施工时间较长,且钢筋预制完成后,需同步移动多个丝杠,浪费人工,不利用墩身施工高效进行的问题。

41.本发明中,水平固定杆7与端部主筋定位架6采用焊接固定成一体,本发明提供的钢筋胎架左右两侧底部设置纵向可移动齿坎;钢筋预制完成后,底部液压顶推系统2同步顶推成品钢筋,使成品钢筋离开底部定位装置4。在右侧端部设置的两道端部主筋定位加6,间距1.5m,错落布置有套筒,使主筋定位准确。

42.以上举例仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。本发明中未详细描述的装置结构及其方法步骤均为现有技术,本发明中将不再进行进一步的说明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。