1.本发明涉及单晶硅技术领域,特别是涉及一种复合石英坩埚的制备方法及复合石英坩埚。

背景技术:

2.随着传统能源的不断消耗及其对环境带来的负面影响日益严重,晶体硅太阳能电池在改变能源结构、缓解环境压力等方面的作用日益凸显,而单晶硅作为晶体硅太阳能电池的重要基础材料之一,有着广泛的市场需求。

3.现有技术中,在通过直拉法制备单晶硅的过程中,常用的石英坩埚是由具有单一中位径的石英砂成型得到料胚之后,再对该料胚进行熔制得到的石英坩埚,在熔制的过程中通过抽真空,使得最终得到的石英坩埚包括由外至内的气泡复合层和透明层,其中,气泡复合层的气泡含量较高,能够均匀地辐射加热器所提供的辐射热源,从而保证处于热场中的石英坩埚在可以均匀的辐射加热器所提供的辐射热源,透明层的气泡含量较低,能够减少向硅液释放的微气泡和石英微颗粒的数量。

4.但是,在现有技术中,通过将料胚进行电弧熔制的方式制备得到的石英坩埚,由于石英坩埚的透明层中仍含有数量较多的微气泡,使得在利用石英坩埚制备单晶硅的过程中,石英坩埚透明层中的微气泡发生破裂,从而导致正在生长的单晶硅产生位错,降低了单晶硅的品质和成晶率。

技术实现要素:

5.本发明提供一种复合石英坩埚的制备方法及复合石英坩埚,旨在减小在利用石英坩埚制备单晶硅的过程中,石英坩埚透明层中的微气泡发生破裂的可能性,从而降低对单晶硅的品质和成晶率的影响。

6.第一方面,本发明实施例提供了一种复合石英坩埚的制备方法,所述方法包括:

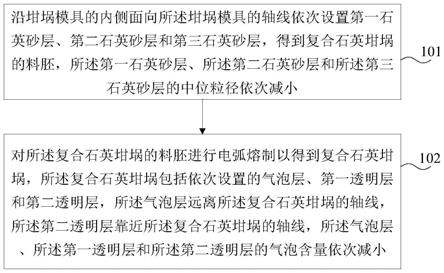

7.沿坩埚模具的内侧面向所述坩埚模具的轴线依次设置第一石英砂层、第二石英砂层和第三石英砂层,得到复合石英坩埚的料胚,所述第一石英砂层、所述第二石英砂层和所述第三石英砂层的中位粒径依次减小;

8.对所述复合石英坩埚的料胚进行电弧熔制以得到复合石英坩埚,所述复合石英坩埚包括依次设置的气泡层、第一透明层和第二透明层,所述气泡层远离所述复合石英坩埚的轴线,所述第二透明层靠近所述复合石英坩埚的轴线,所述气泡层、所述第一透明层和所述第二透明层的气泡含量依次减小。

9.可选的,在所述对所述复合石英坩埚的料胚进行电弧熔制以得到复合石英坩埚的步骤之前,所述方法还包括:

10.在所述坩埚模具的外侧进行抽真空操作,使所述坩埚模具的外侧在预设时间内形成并保持具有预设真空度的真空环境,以使所述第三石英砂层向所述第二石英砂层迁移,形成位于所述第二石英砂层和所述第三石英砂层间的过渡层,得到包括所述过渡层的复合

石英坩埚的料胚。

11.可选的,所述对所述复合石英坩埚的料胚进行电弧熔制以得到复合石英坩埚的步骤,包括:

12.对包括所述过渡层的复合石英坩埚的料胚进行电弧熔制,以使所述过渡层与所述第三石英砂层形成所述第二透明层。

13.可选的,所述预设时间的范围为0分钟至10分钟,所述预设真空度的范围为40千帕至75千帕。

14.可选的,所述沿坩埚模具的内侧面向所述坩埚模具的轴线依次设置第一石英砂层、第二石英砂层和第三石英砂层,得到复合石英坩埚的料胚的步骤,包括:

15.利用第一成型棒在所述坩埚模具的内侧,分别制备所述第一石英砂层的直壁段和所述第一石英砂层的弧形部和底部,所述第一石英砂层的直壁段与所述第一石英砂层的弧形部和底部相互连接,构成所述第一石英砂层;

16.利用第二成型棒在所述第一石英砂层的内侧,分别制备所述第二石英砂层的直壁段和所述第二石英砂层的弧形部和底部,所述第二石英砂层的直壁段与所述第二石英砂层的弧形部和底部相互连接,构成所述第二石英砂层;

17.利用第三成型棒在所述第二石英砂层的内侧,分别制备所述第三石英砂层的直壁段和所述第三石英砂层的弧形部和底部,所述第三石英砂层的直壁段与所述第三石英砂层的弧形部和底部相互连接,构成所述第三石英砂层;

18.其中,所述第一成型棒至所述第三成型棒的轮廓尺寸依次减小。

19.可选的,所述制备所述直壁段的步骤,具体包括:

20.在所述坩埚模具以预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,制备所述直壁段,且所述坩埚模具的轴线与水平面之间的夹角为30度至75度,所述预设转速的范围为35转/分钟至75转/分钟。

21.可选的,所述制备所述弧形部和底部的步骤,具体包括:

22.在所述坩埚模具以预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,制备所述弧形部和底部,且所述坩埚模具的轴线与水平面之间的夹角为90度,所述预设转速的范围为35转/分钟至75转/分钟。

23.可选的,所述第一石英砂层的质量百分比的范围为0%至70%,所述第二石英砂层的质量百分比的范围为10%至95%,所述第三石英砂层的质量百分比的范围为5%至40%。

24.可选的,所述第一石英砂层的中位粒径的范围为240微米至295微米,所述第二石英砂层的中位粒径的范围为173微米至270微米,所述第三石英砂层的中位粒径的范围为131微米至173微米。

25.第二方面,本发明实施例提供了一种复合石英坩埚,所述复合石英坩埚包括依次设置的气泡层、第一透明层和第二透明层,所述气泡层远离所述复合石英坩埚的轴线,所述第二透明层靠近所述复合石英坩埚的轴线;

26.所述气泡层、所述第一透明层和所述第二透明层的气泡含量依次减小;

27.所述复合石英坩埚是由所述复合石英坩埚的料胚进行电弧熔制制备得到,所述复合石英坩埚的料胚包括沿坩埚模具的内侧面向所述坩埚模具的轴线依次设置的第一石英砂层、第二石英砂层和第三石英砂层,所述第一石英砂层、所述第二石英砂层和所述第三石

英砂层的中位粒径依次减小。

28.基于上述复合石英坩埚的制备方法和复合石英坩埚,本技术存在以下有益效果:

29.本技术的复合石英坩埚的料胚包括沿坩埚模具的内侧面向坩埚模具的轴线依次设置的第一石英砂层、第二石英砂层和第三石英砂层,且第一石英砂层至第三石英砂层的中位粒径依次减小,因而将所述料胚经过电弧熔制得到的复合石英坩埚,相应的,具有依次设置的气泡层、第一透明层和第二透明层,其中,气泡层远离复合石英坩埚的轴线,第二透明层靠近复合石英坩埚的轴线,且气泡层至第二透明层的气泡含量依次减小,从而有效的降低了石英坩埚内侧面近表层的微气泡含量,进而也降低了微气泡在石英坩埚内侧面近表层聚集,导致微气泡体积增大至一定程度后发生长大破裂的可能性,使得在利用石英坩埚制备单晶硅的过程中,降低了石英坩埚透明层中的微气泡发生破裂对正在生长的单晶硅的影响,从而提高了单晶硅的品质和成晶率。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

31.图1示出了本发明实施例一中的一种复合石英坩埚的制备方法的步骤流程图;

32.图2示出了本发明实施例一中的一种料胚的制备过程示意图;

33.图3示出了本发明实施例一中的一种料胚的结构示意图;

34.图4示出了本发明实施例一中的一种复合石英坩埚的结构示意图;

35.图5示出了本发明实施例一中的另一种料胚的制备过程示意图;

36.图6示出了本发明实施例二中的一种复合石英坩埚的制备方法的步骤流程图;

37.图7示出了本发明实施例二中的一种料胚的制备过程示意图;

38.图8示出了本发明实施例二中的另一种料胚的制备过程示意图;

39.图9示出了本发明实施例二中的另一种料胚的制备过程示意图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例一

42.参照图1,图1示出了本发明实施例一中的一种复合石英坩埚的制备方法的步骤流程图。该方法可以包括如下步骤:

43.步骤101,沿坩埚模具的内侧面向所述坩埚模具的轴线依次设置第一石英砂层、第二石英砂层和第三石英砂层,得到复合石英坩埚的料胚,所述第一石英砂层、所述第二石英砂层和所述第三石英砂层的中位粒径依次减小。

44.在该步骤中,可以沿坩埚模具的内侧面向所述坩埚模具的轴线依次成型第一石英

砂层、第二石英砂层和第三石英砂层,从而得到复合石英坩埚的料胚,其中,所述第一石英砂层至所述第三石英砂层的中位粒径依次减小。

45.参照图2,图2示出了本发明实施例一中的一种料胚的制备过程示意图,复合石英坩埚料胚的制备过程,可以为在具有要求尺寸和形状的坩埚模具40的内侧,依次成型第一石英砂层10、第二石英砂层20和第三石英砂层30。

46.具体的,可以将具有第一质量百分比和第一中位粒径的石英砂均匀的铺设在坩埚模具40的内侧,预制成型得到第一石英砂层10,然后将具有第二质量百分比和第二中位粒径的石英砂均匀的铺设在第一石英砂层10的内侧,预制成型得到第二石英砂层20,再将具有第三质量百分比和第三中位粒径的石英砂均匀的铺设在第二石英砂层20的内侧,预制成型得到第三石英砂层30,从而得到沿所述坩埚模具40的外侧面向内侧面依次设置的第一石英砂层10、第二石英砂层20和第三石英砂层30,得到复合石英坩埚的料胚。

47.可选的,所述第一石英砂层的质量百分比,即第一质量百分比的范围为0%至70%,所述第二石英砂层的质量百分比,即第二质量百分比的范围为10%至95%,所述第三石英砂层的质量百分比,即第三质量百分比的范围为5%至40%,在符合上述规定的质量百分比范围的情况下,第一质量百分比、第二质量百分比和第三质量百分比的总和为100%,从而可以确定第一石英砂层、第二石英砂层和第三石英砂层的质量百分比,并确定制备第一石英砂层、第二石英砂层和第三石英砂层时分别采用的石英砂的质量百分比。

48.在本发明实施例中,制备所述第一石英砂层所需的石英砂的第一中位粒径,小于制备所述第二石英砂层所需的石英砂的第二中位粒径,同时,制备所述第二石英砂层所需的石英砂的第二中位粒径,小于制备所述第三石英砂层所需的石英砂的第三中位粒径,从而使得制备得到的具有多层复合结构的复合石英坩埚的料胚,沿所述料胚的外侧面向内侧面,对应的石英砂层的中位粒径依次减小。

49.参照图3,图3示出了本发明实施例一中的一种料胚的结构示意图,其中,复合石英坩埚的料胚包括沿料胚的外侧面向坩埚模具40的轴线41依次设置的第一石英砂层10、第二石英砂层20和第三石英砂层30,其中,所述第一石英砂层10至所述第三石英砂层30的中位粒径依次减小。

50.步骤102,对所述复合石英坩埚的料胚进行电弧熔制以得到复合石英坩埚,所述复合石英坩埚包括依次设置的气泡层、第一透明层和第二透明层,所述气泡层远离所述复合石英坩埚的轴线,所述第二透明层靠近所述复合石英坩埚的轴线,所述气泡层、所述第一透明层和所述第二透明层的气泡含量依次减小。

51.其中,所述第二石英砂层包括靠近所述第一石英砂层的第一部分、位于所述第二石英砂层中间位置的第二部分和靠近所述第三石英砂层的第三部分,所述气泡层由所述第一石英砂层和所述第一部分生成,所述第一透明层由所述第二部分生成,所述第二透明层由所述第三部分和所述第三石英砂层生成,所述气泡层、所述第一透明层和所述第二透明层沿所述复合石英坩埚的外侧面向内侧面依次设置,所述气泡层远离所述复合石英坩埚的轴线,所述第二透明层靠近所述复合石英坩埚的轴线,所述气泡层至所述第二透明层的气泡含量依次减小。

52.在该步骤中,对复合石英坩埚的料胚进行电弧熔制,料胚中的各石英砂层在电极的电弧作用下,快速熔化成型为复合石英坩埚,参照图4,图4示出了本发明实施例一中的一

种复合石英坩埚的结构示意图,将复合石英坩埚的料胚电弧熔制后得到的复合石英坩埚,包括依次设置的气泡层60、第一透明层70和第二透明层80,其中,气泡层60远离复合石英坩埚的轴线100,第二透明层靠近复合石英坩埚的轴线100,所述气泡层60至所述第二透明层80的气泡含量依次减小。

53.具体的,气泡层60的直壁部分的内侧面与复合石英坩埚的轴线100之间的距离为r1,第一透明层70的直壁部分的内侧面与复合石英坩埚的轴线100之间的距离为r2,第二透明层80的直壁部分的内侧面与复合石英坩埚的轴线100之间的距离为r3,其中,r1>r2>r3。

54.具体的,参照图5,图5示出了本发明实施例一中的另一种料胚的制备过程示意图,在对所述复合石英坩埚的料胚进行电弧熔制的过程中,第一石英砂层10和第二石英砂层20中靠近第一石英砂层10的第一部分21,共同构成的a部分石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的气泡层;位于第二石英砂层20中间位置的第二部分22,构成b石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的第一透明层;第二石英砂层20中靠近第三石英砂层30的第三部分23,和第三石英砂层30共同构成的c部分石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的第二透明层。

55.由于复合石英坩埚的料胚中,沿所述料胚的外侧面向内侧面,第一石英砂层至第三石英砂层的中位粒径依次减小,石英砂之间的空隙依次减小,对应的,利用所述料胚制备得到的复合石英坩埚,沿所述复合石英坩埚的外侧面向内侧面,气泡层至第二透明层的气泡含量依次减小,从而有效的降低了石英坩埚内侧面近表层的微气泡含量,并抑制了微气泡发生长大破裂的可能性。

56.在本发明实施例中,一种复合石英坩埚的制备方法,包括:沿坩埚模具的内侧面向坩埚模具的轴线依次设置第一石英砂层、第二石英砂层和第三石英砂层,得到复合石英坩埚的料胚,第一石英砂层、第二石英砂层和第三石英砂层的中位粒径依次减小;对复合石英坩埚的料胚进行电弧熔制以得到复合石英坩埚,复合石英坩埚包括依次设置的气泡层、第一透明层和第二透明层,气泡层远离复合石英坩埚的轴线,第二透明层靠近复合石英坩埚的轴线,气泡层、第一透明层和第二透明层的气泡含量依次减小。本技术中,利用具有多层复合结构的复合石英坩埚的料胚,制备得到复合石英坩埚,由于所述料胚包括沿坩埚模具的内侧面向坩埚模具的轴线依次设置的第一石英砂层、第二石英砂层和第三石英砂层,且第一石英砂层至第三石英砂层的中位粒径依次减小,因而将所述料胚经过电弧熔制得到的复合石英坩埚,相应的,具有依次设置的气泡层、第一透明层和第二透明层,其中,气泡层远离复合石英坩埚的轴线,第二透明层靠近复合石英坩埚的轴线,且气泡层至第二透明层的气泡含量依次减小,从而有效的降低了石英坩埚内侧面近表层的微气泡含量,并抑制了微气泡发生长大破裂的可能性,使得在利用石英坩埚制备单晶硅的过程中,降低了石英坩埚透明层中的微气泡发生破裂对正在生长的单晶硅的影响,从而提高了单晶硅的品质和成晶率。

57.实施例二

58.参见图6,示出了本发明实施例二中的一种复合石英坩埚的制备方法的步骤流程图,该方法可以包括如下步骤:

59.步骤201,利用第一成型棒在所述坩埚模具的内侧,分别制备所述第一石英砂层的

直壁段和所述第一石英砂层的弧形部和底部,所述第一石英砂层的直壁段与所述第一石英砂层的弧形部和底部相互连接,构成所述第一石英砂层。

60.在该步骤中,由于需要沿坩埚模具的内侧面向所述坩埚模具的轴线依次设置第一石英砂层、第二石英砂层和第三石英砂层,从而最终才能得到复合石英坩埚的料胚,因此,可以首先在坩埚模具的内侧成型第一石英砂层。

61.具体的,可以利用第一成型棒在所述坩埚模具的内侧,分别制备所述第一石英砂层的直壁段和所述第一石英砂层的弧形部和底部,其中,所述第一石英砂层的直壁段与所述第一石英砂层的弧形部和底部相互连接,共同构成所述第一石英砂层。

62.在本发明实施例中,在所述坩埚模具的内侧制备第一石英砂层的过程中,可以利用第一成型棒,将具有第一质量百分比和第一中位粒径的石英砂,通过刮料的方式,均匀的铺设在坩埚模具的内侧。

63.可选的,所述第一质量百分比,即所述第一石英砂层的质量百分比的范围可以为0%至70%,所述第一中位粒径,即第一石英砂层的中位粒径的范围可以为240微米至295微米。

64.在本发明实施例中,所述第一石英砂层可以包括直壁段、弧形部和底部,所述第一石英砂层的直壁段与所述第一石英砂层的弧形部和底部相互连接,构成所述第一石英砂层,因此,上述制备第一石英砂层的步骤,具体可以包括:

65.子步骤2011,制备所述第一石英砂层的直壁段。

66.在该步骤中,在制备第一石英砂层的直壁段的过程中,为使构成第一石英砂层的石英砂可以附着在模具的内壁,可以使所述坩埚模具以第一预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转,从而在所述坩埚模具以第一预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,利用第一成型棒制备所述第一石英砂层的直壁段,所述坩埚模具的轴线与水平面之间的夹角可以为30度至75度,所述第一预设转速的范围可以为35转/分钟至75转/分钟。

67.其中,所述第一预设转速可以通过石英砂与模具之间的摩擦力与石英砂的重力之间的关系计算得到,由于在制备第一石英砂层的过程中,需要保证石英砂可以成功的附着在模具的内壁,因此,需要保证石英砂在模具做圆周运动的过程中,向上的摩擦力大于或等于向下的重力,从而最终确定模具的转速的范围,即第一预设转速的范围,具体计算过程如下:

[0068][0069][0070]

其中,f

摩1

为第一石英砂层中石英砂在模具中向上的摩擦力,牛顿;

[0071]

f

向1

为第一石英砂层中石英砂在模具中向上的离心力,牛顿;

[0072]

μ1为第一石英砂层中石英砂与模具之间的摩擦系数,1.333

±

0.1;

[0073]

m1为第一石英砂层中石英砂的重量,千克;

[0074]

r1为第一石英砂层的外径,米;

[0075]

t为圆周运动的周期,秒;

[0076]

n1为第一预设转速,转/分钟。

[0077]

例如,对于28英寸的复合石英坩埚,模具内直径为0.716米,第一石英砂层的厚度为0.016米,第一石英砂层的外径r1为0.358米,第一石英砂层中石英砂与模具之间的摩擦系数μ1为1.333

±

0.1,从而可以计算出模具的转速,即第一预设转速n1≥44.995转/分钟。

[0078]

子步骤2012,制备所述第一石英砂层的弧形部和底部。

[0079]

在该步骤中,在制备第一石英砂层的弧形部和底部的过程中,为使构成第一石英砂层的石英砂可以附着在模具的内壁,可以使所述坩埚模具以第一预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转,从而在所述坩埚模具以第一预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,利用第一成型棒制备所述第一石英砂层的弧形部和底部,所述坩埚模具的轴线与水平面之间的夹角可以为90度,所述第一预设转速的范围可以为35转/分钟至75转/分钟。

[0080]

步骤202,利用第二成型棒在所述第一石英砂层的内侧,分别制备所述第二石英砂层的直壁段和所述第二石英砂层的弧形部和底部,所述第二石英砂层的直壁段与所述第二石英砂层的弧形部和底部相互连接,构成所述第二石英砂层。

[0081]

在该步骤中,由于需要在坩埚模具的内侧依次成型第一石英砂层、第二石英砂层和第三石英砂层,从而最终才能得到复合石英坩埚的料胚,因此,在制备得到第一石英砂层之后,可以在第一石英砂层的内侧成型第二石英砂层。

[0082]

具体的,可以利用第二成型棒在所述第一石英砂层的内侧,分别制备所述第二石英砂层的直壁段和所述第二石英砂层的弧形部和底部,其中,所述第二石英砂层的直壁段与所述第二石英砂层的弧形部和底部相互连接,共同构成所述第二石英砂层。

[0083]

在本发明实施例中,在所述第一石英砂层的内侧制备第二石英砂层的过程中,可以利用第二成型棒,将具有第二质量百分比和第二中位粒径的石英砂,通过刮料的方式,均匀的铺设在第一石英砂层的内侧。

[0084]

可选的,所述第二质量百分比,即所述第二石英砂层的质量百分比的范围可以为10%至95%,所述第二中位粒径,即第二石英砂层的中位粒径的范围可以为173微米至270微米。

[0085]

在本发明实施例中,所述第二石英砂层可以包括直壁段、弧形部和底部,所述第二石英砂层的直壁段与所述第二石英砂层的弧形部和底部相互连接,构成所述第二石英砂层,因此,上述制备第二石英砂层的步骤,具体可以包括:

[0086]

子步骤2021,制备所述第二石英砂层的直壁段。

[0087]

在该步骤中,在制备第二石英砂层的直壁段的过程中,为使构成第二石英砂层的石英砂可以附着在第一石英砂层的内壁,可以使坩埚模具以第二预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转,从而在所述坩埚模具以第二预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,利用第二成型棒制备所述第二石英砂层的直壁段,所述坩埚模具的轴线与水平面之间的夹角可以为30度至75度,所述第二预设转速的范

围可以为35转/分钟至75转/分钟。

[0088]

其中,所述第二预设转速可以通过第二石英砂层中的石英砂与第一石英砂层中的石英砂之间的摩擦力,与第二石英砂层中的石英砂的重力之间的关系计算得到,由于在制备第二石英砂层的过程中,需要保证第二石英砂层中的石英砂可以成功的附着在第一石英砂层的内壁,因此,需要保证第二石英砂层中的石英砂在模具做圆周运动的过程中,向上的摩擦力大于或等于向下的重力,从而最终确定模具的转速的范围,即第二预设转速的范围,具体计算过程如下:

[0089][0090][0091]

其中,f

摩2

为第二石英砂层中的石英砂在第一石英砂层中向上的摩擦力,牛顿;

[0092]

f

向2

为第二石英砂层中的石英砂在第一石英砂层中向上的离心力,牛顿;

[0093]

μ2为第二石英砂层中的石英砂与第一石英砂层之间的摩擦系数,1.729

±

0.1;

[0094]

m2为第二石英砂层中石英砂的重量,千克;

[0095]

r2为第二石英砂层的外径,米;

[0096]

t为圆周运动的周期,秒;

[0097]

n2为第二预设转速,转/分钟。

[0098]

例如,对于28英寸的复合石英坩埚,模具内直径为0.716米,第一石英砂层的厚度为0.016米,则第二石英砂层的外径r2为0.342米,第二石英砂层中的石英砂与第一石英砂层之间的摩擦系数μ2为1.729

±

0.1,从而可以计算出模具的转速,即第二预设转速n2≥40.002转/分钟。

[0099]

因此,综合考虑第一预设转速n1≥44.995转/分钟和第二预设转速n2≥40.002转/分钟,可以最终确定同时满足第一石英砂层和第二石英砂层制备过程中,对于模具转速的要求,例如,可以确定模具的转速,即预设转速为n≥45转/分钟,从而可以同时满足第一石英砂层和第二石英砂层制备过程中,对于模具转速的要求。

[0100]

子步骤2022,制备所述第二石英砂层的弧形部和底部。

[0101]

在该步骤中,在制备第二石英砂层的弧形部和底部的过程中,为使构成第二石英砂层的石英砂可以附着在第一石英砂层的内壁,可以使所述坩埚模具以第二预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转,从而在所述坩埚模具以第二预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,利用第二成型棒制备所述第二石英砂层的弧形部和底部,所述坩埚模具的轴线与水平面之间的夹角可以为90度,所述第二预设转速的范围可以为35转/分钟至75转/分钟。

[0102]

步骤203,利用第三成型棒在所述第二石英砂层的内侧,分别制备所述第三石英砂层的直壁段和所述第三石英砂层的弧形部和底部,所述第三石英砂层的直壁段与所述第三

石英砂层的弧形部和底部相互连接,构成所述第三石英砂层。

[0103]

在该步骤中,由于需要在坩埚模具的内侧依次成型第一石英砂层、第二石英砂层和第三石英砂层,从而最终才能得到复合石英坩埚的料胚,因此,在制备得到第二石英砂层之后,可以在第二石英砂层的内侧成型第三石英砂层。

[0104]

需要说明的是,由于第一石英砂层、第二石英砂层和第三石英砂层是依次设置在坩埚模具的内侧,因此所述第一成型棒至所述第三成型棒的轮廓尺寸依次减小。

[0105]

具体的,可以利用第三成型棒在所述第二石英砂层的内侧,分别制备所述第三石英砂层的直壁段和所述第三石英砂层的弧形部和底部,其中,所述第三石英砂层的直壁段与所述第三石英砂层的弧形部和底部相互连接,共同构成所述第三石英砂层。

[0106]

在本发明实施例中,在所述第二石英砂层的内侧制备第三石英砂层的过程中,可以利用第三成型棒,将具有第三质量百分比和第三中位粒径的石英砂,通过刮料的方式,均匀的铺设在第二石英砂层的内侧。

[0107]

可选的,所述第三质量百分比,即所述第三石英砂层的质量百分比的范围可以为5%至40%,所述第三中位粒径,即第三石英砂层的中位粒径的范围可以为131微米至173微米。

[0108]

在本发明实施例中,所述第三石英砂层可以包括直壁段、弧形部和底部,所述第三石英砂层的直壁段与所述第三石英砂层的弧形部和底部相互连接,构成所述第三石英砂层,因此,上述制备第三石英砂层的步骤,具体可以包括:

[0109]

子步骤2031,制备所述第三石英砂层的直壁段。

[0110]

在该步骤中,在制备第三石英砂层的直壁段的过程中,为使构成第三石英砂层的石英砂可以附着在第二石英砂层的内壁,可以使坩埚模具以第三预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转,从而在所述坩埚模具以第三预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,利用第三成型棒制备所述第三石英砂层的直壁段,所述坩埚模具的轴线与水平面之间的夹角可以为30度至75度,所述第三预设转速的范围可以为35转/分钟至75转/分钟。

[0111]

其中,所述第三预设转速可以通过第三石英砂层中的石英砂与第二石英砂层中的石英砂之间的摩擦力,与第三石英砂层中的石英砂的重力之间的关系计算得到,由于在制备第三石英砂层的过程中,需要保证第三石英砂层中的石英砂可以成功的附着在第二石英砂层的内壁,因此,需要保证第三石英砂层中的石英砂在模具做圆周运动的过程中,向上的摩擦力大于或等于向下的重力,从而最终确定模具的转速的范围,即第三预设转速的范围,具体计算过程如下:

[0112][0113]

[0114]

其中,f

摩3

为第三石英砂层中的石英砂在第二石英砂层中向上的摩擦力,牛顿;

[0115]

f

向3

为第三石英砂层中的石英砂在第二石英砂层中向上的离心力,牛顿;

[0116]

μ3为第三石英砂层中的石英砂与第二石英砂层之间的摩擦系数,1.729

±

0.1;

[0117]

m3为第三石英砂层中石英砂的重量,千克;

[0118]

r3为第三石英砂层的外径,米;

[0119]

t为圆周运动的周期,秒;

[0120]

n3为第三预设转速,转/分钟。

[0121]

例如,对于32英寸的复合石英坩埚,模具内直径为0.823米,第一石英砂层的厚度为0.016米,第二石英砂层的厚度为0.033米,则第三石英砂层的外径r2为0.3625米,第三石英砂层中的石英砂与第二石英砂层之间的摩擦系数μ3为1.729

±

0.1,从而可以计算出模具的转速,即第三预设转速n3≥38.071转/分钟,第一预设转速n1≥41.968转/分钟。

[0122]

因此,综合考虑第一预设转速n1≥41.968转/分钟和第三预设转速n3≥38.071转/分钟,可以最终确定同时满足第一石英砂层和第三石英砂层制备过程中,对于模具转速的要求,例如,可以确定模具的转速,即预设转速n≥42转/分钟,从而可以同时满足第一石英砂层和第三石英砂层制备过程中,对于模具转速的要求。

[0123]

子步骤2032,制备所述第三石英砂层的弧形部和底部。

[0124]

在该步骤中,在制备第三石英砂层的弧形部和底部的过程中,为使构成第三石英砂层的石英砂可以附着在第二石英砂层的内壁,可以使所述坩埚模具以第三预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转,从而在所述坩埚模具以第三预设转速,沿所述坩埚模具的轴线为旋转中心线进行旋转的情况下,利用第三成型棒制备所述第三石英砂层的弧形部和底部,所述坩埚模具的轴线与水平面之间的夹角可以为90度,所述第三预设转速的范围可以为35转/分钟至75转/分钟。

[0125]

步骤204,在所述坩埚模具的外侧进行抽真空操作,使所述坩埚模具的外侧在预设时间内形成并保持具有预设真空度的真空环境,以使所述第三石英砂层向所述第二石英砂层迁移,形成位于所述第二石英砂层和所述第三石英砂层间的过渡层,得到包括所述过渡层的复合石英坩埚的料胚。

[0126]

在该步骤中,可以在制备得到复合石英坩埚的料胚之后,在所述坩埚模具的外侧进行抽真空操作,使所述坩埚模具的外侧在预设时间内形成并保持具有预设真空度的真空环境。

[0127]

具体的,可以通过启动真空系统,使坩埚模具与水冷套之间的腔体中形成一定的真空度。

[0128]

可选的,所述预设时间的范围为0分钟至10分钟,所述预设真空度的范围为40至75千帕。

[0129]

进一步的,在所述真空环境的作用下,所述第三石英砂层向所述第二石英砂层迁移,形成过渡层,得到包括所述过渡层的复合石英坩埚的料胚。

[0130]

在该步骤中,复合石英坩埚的料胚在真空环境中,由于坩埚模具的外侧在预设时间内形成并保持具有预设真空度的真空环境,料胚中的石英砂会受到沿料胚内侧面向外侧面方向的真空压力,因此料胚中的第三石英砂层在真空压力的作用下会向料胚的外侧面发生迁移,得到包括所述过渡层的复合石英坩埚的料胚,由于第三石英砂层的中位粒径小于

第二石英砂层的中位粒径,第二石英砂层中石英砂之间的孔隙较大,第三石英砂层中的石英砂在迁移的过程中,会迁移至第二石英砂层的孔隙中,形成第三石英砂层与第二石英砂层混合的过渡层,该过渡层中的石英砂的堆积密度较高,石英砂间的孔隙相对于石第二石英砂层中的孔隙进一步减小。

[0131]

需要说明的是,在制备包括所述过渡层的复合石英坩埚的料胚的过程中,由于各层石英砂层随着模具在做圆周运动,因此,第三石英砂层中的石英砂也可能在离心力的作用下,向第二石英砂层发生迁移,形成过渡层。

[0132]

在该步骤中,随着真空环境的预设时间和预设真空度的不同,在料胚中形成的过渡层的位置不同,具体可以包括以下几种情况:

[0133]

子步骤2041,在所述预设时间为3分钟,所述预设真空度为50千帕的情况下。

[0134]

具体的,参照图7,示出了本发明实施例二中的一种料胚的制备过程示意图,在料层厚度为42毫米,坩埚模具与水冷套之间腔体的真空度,即预设真空度为50千帕,抽真空时间,即预设时间为3分钟的条件时,在真空压力的作用下,第三石英砂层30中的部分石英砂向第二石英砂层20发生迁移,形成过渡层90,过渡层90位于第二石英砂层20和第三石英砂层30的中间。

[0135]

子步骤2042,在所述预设时间为7分分钟,所述预设真空度为50千帕的情况下。

[0136]

参照图8,示出了本发明实施例二中的另一种料胚的制备过程示意图,在料层厚度为42毫米,坩埚模具与水冷套之间腔体的真空度,即预设真空度为50千帕,抽真空时间,即预设时间为7分钟的条件时,在真空压力的作用下,第三石英砂层中的全部的石英砂向第二石英砂层20发生迁移,与第二石英砂层20完全重叠形成过渡层90,并且第二石英砂层20没有裸露出来成为形成坩埚内表面,第三石英砂层消失,过渡层90位于第二石英砂层20的内侧面,即所述料胚的内侧面。

[0137]

子步骤2043,在所述预设时间为10分钟,所述预设真空度为50千帕的情况下。

[0138]

参照图9,示出了本发明实施例二中的另一种料胚的制备过程示意图,在料层厚度为42毫米,坩埚模具与水冷套之间腔体的真空度,即预设真空度为50千帕,抽真空时间,即预设时间为10分钟的条件时,在真空压力的作用下,第三石英砂层中的全部的石英砂向第二石英砂层20发生迁移,与第二石英砂层20完全重叠形成过渡层90,并且由部分第二石英砂层20裸露出来成为形成坩埚内表面,第三石英砂层消失,过渡层90位于所述第二石英砂层20的第二部分22和第三部分23之间。

[0139]

步骤205,对包括所述过渡层的复合石英坩埚的料胚进行电弧熔制,以使所述过渡层与所述第三石英砂层形成所述第二透明层。

[0140]

在该步骤中,对上述制备得到的包括所述过渡层的复合石英坩埚的料胚进行电弧熔制,最终得到包括气泡层、第一透明层和第二透明层的复合石英坩埚。

[0141]

具体的,根据上述步骤中制备得到的不同的料胚,电弧熔制后的得到的复合石英坩埚也不同,具体可以包括以下几种情况:

[0142]

子步骤2051,在所述预设时间为3分钟,所述预设真空度为50千帕的情况下。

[0143]

具体的,参照图7,在对所述复合石英坩埚的料胚进行电弧熔制的过程中,第一石英砂层10和第二石英砂层20中靠近第一石英砂层10的第一部分21,共同构成的a部分石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的气泡层;第二石英砂层20的中间部

分第二部分22构成b石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的第一透明层;过渡层90和第三石英砂层30共同构成的c部分石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的第二透明层。

[0144]

子步骤2052,在所述预设时间为7分分钟,所述预设真空度为50千帕的情况下。

[0145]

参照图8,在对所述复合石英坩埚的料胚进行电弧熔制的过程中,第一石英砂层10和第二石英砂层20中靠近第一石英砂层10的第一部分21,共同构成的a部分石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的气泡层;第二石英砂层20的中间部分第二部分22构成b石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的第一透明层;过渡层90在电弧作用下,快速熔化成型为复合石英坩埚中的第二透明层。

[0146]

子步骤2053,在所述预设时间为10分钟,所述预设真空度为50千帕的情况下。

[0147]

参照图9,在对所述复合石英坩埚的料胚进行电弧熔制的过程中,第一石英砂层10和第二石英砂层20中靠近第一石英砂层10的第一部分21,共同构成的a部分石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的气泡层;第二石英砂层20的中间部分第二部分22构成b石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的第一透明层;过渡层90和第二石英砂层20中裸露出来成为形成坩埚内表面的第三部分23,共同构成的c部分石英砂层,在电弧作用下,快速熔化成型为复合石英坩埚中的第二透明层。

[0148]

由于复合石英坩埚的料胚中,沿所述料胚的外侧面向内侧面,石英砂层的中位粒径减小的梯度进一步减小,第一石英砂层至过渡层,再到第三石英砂层的中位粒径依次减小,石英砂之间的空隙依次减小,对应的,利用所述料胚制备得到的复合石英坩埚,沿所述复合石英坩埚的外侧面向内侧面,气泡层至第二透明层的气泡含量依次减小,从而有效的降低了石英坩埚内侧面近表层的微气泡含量,并抑制了微气泡发生长大破裂的可能性。

[0149]

步骤206,在所述复合石英坩埚的内侧面制备涂层,所述涂层包括:氢氧化钡涂层、氮化硅涂层、二氧化硅涂层和碳酸钡涂层中的任意一种。

[0150]

在该步骤中,可以在电弧熔制得到的复合石英坩埚的内侧面制备涂层,所述涂层包括:氢氧化钡涂层、氮化硅涂层、二氧化硅涂层和碳酸钡涂层中的任意一种,从而可以大幅度的增加石英坩埚的使用寿命及成晶率。

[0151]

例如,将石英坩埚壁涂上一层含有结晶水的氢氧化钡(ba(oh)2.8h2o)(饱和的氢氧化钡水溶液),这层氢氧化钡会与空气中的二氧化碳反应形成碳酸钡。而当石英坩埚在制备单晶硅的过程中,石英坩埚在单晶炉上被加热时,碳酸钡会分解形成氧化钡,随着氧化钡与石英坩埚反应形成硅酸钡,会使得石英坩埚壁上形成一层致密微小的方石英结晶,这种微小的方石英结晶很难被溶液渗入而剥落,即使剥落也会很快被溶液溶解掉,因此可以大幅度的改善石英坩埚的使用寿命及长晶良率,也可以增加石英坩埚的强度,减少高温软化现象。

[0152]

在本发明实施例中,复合石英坩埚的料胚包括沿坩埚模具的内侧面向坩埚模具的轴线依次设置的第一石英砂层、第二石英砂层和第三石英砂层,且第一石英砂层至第三石英砂层的中位粒径依次减小,因而将所述料胚经过电弧熔制得到的复合石英坩埚,相应的,具有依次设置的气泡层、第一透明层和第二透明层,其中,气泡层远离复合石英坩埚的轴线,第二透明层靠近复合石英坩埚的轴线,且气泡层至第二透明层的气泡含量依次减小,从而有效的降低了石英坩埚内侧面近表层的微气泡含量,并抑制了微气泡发生长大破裂的可

能性,使得在利用石英坩埚制备单晶硅的过程中,降低了石英坩埚透明层中的微气泡发生破裂对正在生长的单晶硅的影响,从而提高了单晶硅的品质和成晶率。

[0153]

此外,在对料胚进行电弧熔制之前,可以在坩埚模具的外侧进行抽真空操作,第三石英砂层中的石英砂在真空压力的作用下,向第二石英砂层迁移,形成过渡层,得到包括过渡层的复合石英坩埚的料胚,由于料胚中沿料胚的外侧面向内侧面,石英砂层的中位粒径减小的梯度进一步减小,因此,利用该料胚进行电弧熔制,最终制备得到复合石英坩埚,可以进一步有效的降低复合石英坩埚内侧面近表层的微气泡含量,并抑制了微气泡发生长大破裂的可能性,提高单晶硅的品质和成晶率。

[0154]

需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术实施例并不受所描述的动作顺序的限制,因为依据本技术实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定都是本技术实施例所必须的。

[0155]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

[0156]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例所述的方法。

[0157]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。