1.本发明属于建筑技术领域,特别涉及一种带型钢连接件和软钢支撑的钢筋混凝土剪力墙及施工方法。

背景技术:

2.现浇混凝土框架结构具有整体性好,承载力高,刚度大等特点,但现浇混凝土框架结构施工受自然气候影响较大,施工周期长,且容易产生大量的建筑垃圾和粉尘,同时还存在劳动力成本高等问题。

技术实现要素:

3.为了克服上述现有技术的缺点,本发明的目的在于提供一种带型钢连接件和软钢支撑的钢筋混凝土剪力墙及施工方法,保留了现浇和装配式混凝土结构的优点,同时解决了两种结构的不足,具有施工简便、成本低廉、性能优良的特点。

4.为了实现上述目的,本发明采用的技术方案是:

5.一种带型钢连接件和软钢支撑的钢筋混凝土剪力墙,由预制边框梁、预制钢筋混凝土剪力墙和现浇楼板三部分组成,所述预制边框梁的两端预埋有型钢,所述预制钢筋混凝土剪力墙的边缘暗柱顶部和底部均设置有双腹型钢连接板,所述双腹型钢连接板通过高强螺栓与型钢的翼缘连接,两对角的双腹型钢连接板之间连接有一条软钢支撑,两条软钢支撑形成十字交叉结构。

6.优选地,所述预制边框梁中布置有纵筋,其中上部和下部的纵筋分别位于型钢上下翼缘内表面,箍筋包裹于纵筋外,梁中填充预制混凝土一,所述型钢为工字型钢或h型钢,所述预制混凝土一为普通混凝土或超高性能混凝土。

7.优选地,所述型钢的上下翼缘之间贯通连接有若干直螺纹套筒,所述高强螺栓通过直螺纹套筒连接型钢的翼缘和双腹型钢连接板。

8.优选地,所述双腹型钢连接板在其翼缘边沿连接混凝土围挡,且混凝土围挡位于腹板一侧,从而在腹板一侧形成预留孔洞,所述预留孔洞和现浇楼板为施工现场现浇部分。

9.优选地,所述预留孔洞高度大于高强螺栓高度,所述预留孔洞制作时填充内模作为内部模板。

10.优选地,所述边缘暗柱中设置有边缘暗柱纵筋,箍筋包裹于边缘暗柱纵筋外,在预制钢筋混凝土剪力墙内位于两边缘暗柱之间设置有与暗柱纵筋平行的纵筋,剪力墙纵筋连接横筋,横筋紧靠在暗柱箍筋上方,从而形成预制钢筋混凝土剪力墙的剪力墙钢筋网,并填充有预制混凝土二,所述预制混凝土二为普通混凝土或超高性能混凝土。

11.优选地,所述软钢支撑设置于所述剪力墙钢筋网内。

12.优选地,所述软钢支撑的端部连接于双腹型钢连接板的双腹板之间。

13.优选地,所述软钢支撑按30

°

到45

°

角倾斜。

14.本发明还提供了所述带型钢连接件和软钢支撑的钢筋混凝土剪力墙的施工方法,

步骤如下:

15.1、在工厂制备预制边框梁时,在梁两端预埋型钢;

16.2、在工厂制备预制钢筋混凝土剪力墙时,在边缘暗柱的顶部和底部预置双腹型钢连接板;

17.3、将软钢支撑两端分别焊接于相邻边缘暗柱顶部和底部双腹型钢连接板,呈十字交叉状布置;

18.4、在现场,将双腹型钢连接板与型钢对准位置,通过高强螺栓连接;

19.5、浇筑现浇混凝土,完成施工。

20.与现有技术相比,本发明的有益效果是:

21.1)质量易控。

22.传统灌浆套筒密实度难以保证,采用新型型钢连接件,可以达到现场墙体安装定位准确,螺栓安装易于控制,现场无需大量湿作业,施工质量可得到有效保证。

23.2)性能优越。

24.内置软钢支撑增强了剪力墙耗能能力,上下剪力墙中纵筋的应力可由螺栓套筒直接传递,传力路径明确,能够保证结构协同工作性能、整体性能和抗震性能。

25.3)施工便捷。

26.新型干式连接技术将减少现场湿作业量,定位准确,现场仅需螺栓安装,减少现场模板甚至无模板、精度更高、缩短施工周期、节点震后受损易修复、更经济等。

27.综上所述,本发明将钢筋混凝土剪力墙结构与型钢连接技术有机结合,新型干式连接主要采用直螺纹套筒、型钢连接件和高强螺栓组成。在新型剪力墙预制时,将边缘暗柱纵筋与双腹型钢连接板焊接成整体,预制混凝土浇筑时,将连接板预留螺栓孔区域预留洞口,在梁中预埋焊接直螺纹套筒的型钢。施工现场安装时,仅需将剪力墙连接件与梁中型钢对准位置,通过高强螺栓连接即可。安装完成后,预留孔洞与楼板一同浇筑混凝土,达到施工便捷木结构整体性好的目的。

附图说明

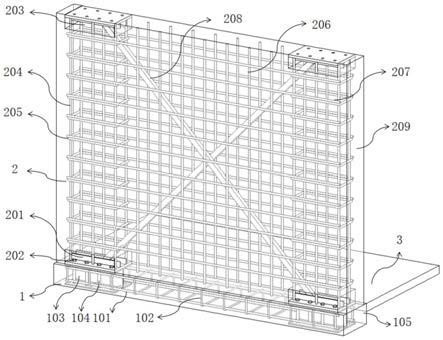

28.图1是本发明立体示意图。

29.图2是本发明预制边框梁的立体示意图。

30.图3是本发明新型干式连接节点示意图。

31.图4是本发明预制钢筋混凝土剪力墙的立体示意图。

具体实施方式

32.下面结合附图和实施例详细说明本发明的实施方式。

33.如图1所示,一种带型钢连接件和软钢支撑的钢筋混凝土剪力墙,由预制边框梁1、预制钢筋混凝土剪力墙2和现浇楼板3三部分组成,预制边框梁1和预制钢筋混凝土剪力墙2均为预制部分。预制边框梁1的两端预埋有型钢103,预制钢筋混凝土剪力墙2的边缘暗柱顶部和底部均设置有双腹型钢连接板201。双腹型钢连接板201与型钢103的翼缘之间通过高强螺栓202连接,并且,在两对角的双腹型钢连接板201之间连接有一条软钢支撑208,两条软钢支撑208形成十字交叉结构。其具有便于安装、定位准确的特点,并可减少现场湿作业

量,缩短施工周期,增强剪力墙的耗能能力。

34.参考图1和图2,预制边框梁1中布置有纵筋101,其中上部和下部的纵筋101分别位于型钢103上下翼缘内表面,箍筋102均匀包裹固定于纵筋101外,形成钢筋笼,梁中填充预制混凝土一105。

35.示例地,箍筋102与纵筋101的固定方式可采用绑扎或焊接,型钢103可为工字型钢或h型钢,上下翼缘两侧均留有螺栓孔洞,预制混凝土一105可为普通混凝土或超高性能混凝土。

36.示例地,型钢103的上下翼缘之间贯通连接有若干直螺纹套筒104,参考图3,高强螺栓202通过直螺纹套筒104连接型钢103的翼缘和双腹型钢连接板201。

37.参考图1和图4,双腹型钢连接板201在其翼缘边沿连接混凝土围挡,且混凝土围挡位于腹板一侧,从而在腹板一侧形成预留孔洞203,预留孔洞203和现浇楼板3为施工现场现浇部分,可采用普通混凝土、再生混凝土、轻骨料混凝土、橡胶混凝土、吸声混凝土或保温隔热混凝土。本实例中用普通混凝土。

38.由此,预留孔洞203底部大小与双腹型钢连接板201相对应,高度大于高强螺栓202高度,为预留内部空腔,预留孔洞203制作时填充内模作为内部模板,内模可采用轻质内模,为充气橡胶内模、组合橡胶内模以及其他轻质材料。

39.参考图3,型钢103、直螺纹套筒104、双腹型钢连接板201和高强螺栓202共同构成一种新型干式连接件,直螺纹套筒104内设有与高强螺栓202相匹配的螺纹,高强螺栓202穿过双腹型钢连接板201和型钢103,将预制边框梁1和预制钢筋混凝土剪力墙2装配在一起。

40.示例地,预制钢筋混凝土剪力墙2的边缘暗柱中设置有边缘暗柱纵筋204,箍筋205均匀包裹固定于边缘暗柱纵筋204外形成钢筋笼,按构造布置,且纵筋与箍筋间的固定方式可采用绑扎或焊接。在预制钢筋混凝土剪力墙2内还设置有与暗柱纵筋204平行的纵筋206,纵筋206位于两边缘暗柱之间,纵筋206连接横筋207,横筋207紧靠在暗柱箍筋205上方,从而形成预制钢筋混凝土剪力墙2的剪力墙钢筋网,并在墙内填充预制混凝土二209,示例地,预制混凝土二209可为普通混凝土或超高性能混凝土。

41.示例地,软钢支撑208可设置于所述剪力墙钢筋网内,具体设置方式可以是焊接或螺栓连接。

42.示例地,软钢支撑208的端部连接于双腹型钢连接板201的双腹板之间,可按30

°

到45

°

角倾斜。

43.其中:

44.1)预制部分所涉及的混凝土可采用普通混凝土或高强混凝土。

45.2)本发明预制边框梁和预制钢筋混凝土剪力墙内纵筋及箍筋所涉及的强度、直径、间距等各设计参数可以根据相应的设计计算方法进行优化设计。

46.本发明施工方法,步骤如下:

47.1、在工厂,预制边框梁1时,箍筋102均匀包裹固定于纵筋101的外部形成钢筋笼,在梁两端预埋焊接直螺纹套筒104的型钢103,浇筑预制混凝土一105完成预制边框梁1;

48.2、在工厂,预制钢筋混凝土剪力墙2时,将边缘暗柱纵筋204与双腹型钢连接板201焊接成整体,箍筋205均匀包裹固定于边缘暗柱纵筋204的外部形成钢筋笼,在双腹型钢连接板201预留螺栓孔区域预留洞口203,将软钢支撑208两端分别焊接于相邻暗柱上下双腹

型钢连接板202双腹中,呈十字交叉状布置,再将横筋207紧靠暗柱箍筋205上方布置,纵筋206纵向布置与横筋207组成预制钢筋混凝土剪力墙2钢筋网,最后浇筑预制混凝土206完成预制钢筋混凝土剪力墙2;

49.3、在现场,仅需将预制钢筋混凝土剪力墙2与预制边框梁1中型钢对准位置,通过高强螺栓202连接即可。安装完成后,预留孔洞203与楼板3一同浇筑混凝土,完成带新型型钢连接件的钢筋混凝土剪力墙结构的制作。

50.综上,本发明将钢筋混凝土剪力墙结构与型钢连接技术有机结合,利用内置软钢支撑增强剪力墙耗能能力,施工现场安装时,仅需将剪力墙连接件与梁中型钢对准位置,通过高强螺栓连接即可。安装完成后,预留孔洞与楼板一同浇筑混凝土,达到施工便捷,结构整体性好的目的。根据本发明提出设计方法,可以进一步优化纵筋和箍筋直径和间距,预制部分混凝土强度等各个参数,现浇混凝土强度和种类(再生混凝土、轻骨料混凝土等)以实现本实例优化设计。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。