1.本实用新型涉及建筑模板技术领域,具体涉及一种用于高层建筑爬升浇筑的液压系统。

背景技术:

2.近年来,随着我国高层、超高层建筑日益增多,采用先进的爬升模板技术,对于提高工程质量、加快施工速度、提高劳动生产率、降低工程成本和实现文明施工都具有十分重要的意义。爬模施工技术已成为今后用于现浇混凝土结构高层、超高层建筑施工的最有发展前途的一项新型模板技术。

3.例如,公布号为cn111364755a的中国实用新型专利公开了一种电梯井内施工升降机与爬模的连接结构,包括爬模上架体、施工升降机导轨、连接桁架、活动支撑;所述连接桁架的两端分别与两侧的爬模上架体的内立柱相固接,所述活动支撑的一端与连接桁架相固接,另一端与施工升降机导轨滑动连接,所述施工升降机导轨的顶部高于爬模上架体的顶部位置,该机构存在操作繁琐的问题,而且模板结构无法进行整体升降。

4.例如,公布号为cn111173269a的中国实用新型专利公开了一种用于电梯井的可调整体内模板结构,包括与电梯井侧面数量相等的内模板,所有的内模板合围成上下两端开口的中空立体结构,其特征在于,所述中空立体结构内部设有调节机构,所述调节机构分别与所有的内模板内侧面的中央位置连接且当所述调节机构被执行时所述内模板内侧面的中央位置向中空立体结构内部折叠或者向中空立体结构外部展平。该模板结构存在无法爬升的问题。

技术实现要素:

5.本实用新型为解决上述技术问题,提供了一种高层建筑爬升浇筑系统,适用于电梯井内部爬模浇筑,且模板结构收放电动调节,且能够整体能够跟随爬升机结构上下爬模升,扩展了适用范围,且降低了模爬的难度。

6.本实用新型的上述目的通过以下的技术方案来实现:

7.一种用于高层建筑爬升浇筑的液压系统,包括模板组件、爬升机组件、液压组件、定位盒,所述模板组件由液压组件控制收放,爬升机组件包括下爬升架、上爬升架、操作平台和导向架,模板组件支撑于上爬升架顶部;爬升机组件爬升时,上爬升架在液压组件动力作用下,沿着导向架上升一个爬升高度,与已浇筑在基坑模板中的定位盒形成一次爬升安装,下爬升架再在液压组件动力作用下,沿着导向架提升至上爬升架上一次爬升安装的定位盒中并形成一次提升安装,此时,高层建筑爬升浇筑液压系统完成一次爬升;所述爬升机组件还包括可解锁式滑动设置在导向架上的防坠器、设置在导向架上的导向条,所述液压组件通过防坠器与导向条连接,所述防坠器包括设置在下爬升架上端的第一防坠器、设置在上爬升架下端的第二防坠器和设置在操作平台下端的第三防坠器和第四防坠器;所述液压组件包括设置在第一防坠器与第二防坠器之间并与其相互连接且用于控制下爬升架和

上爬升架爬升的液压器、设置于第三防坠器和第四防坠器之间且用于控制操作平台爬升的操作平台液压器和设置于模板组件上用于控制模板组件收放的模板收放减速机。

8.进一步的,所述导向架包括多个导向架单体,导向架单体包括三脚架、圆管、斜杆;三脚架横向连接在圆管上,同一导向架单体的上下相邻的三脚架之间连接有所述的斜杆,上下相邻且属于不同导向架单体的三脚架螺接;导向条竖向倚靠连接导向架,圆管与上爬升架、操作平台滑动连接。

9.进一步的,操作平台包括操作平台面板、第四防坠器连接板、第四防坠器接板槽钢、滚轮组件,导向架贯穿操作平台面板;第四防坠器接板槽钢与操作平台面板垂直连接,第四防坠器连接板竖向连接在第四防坠器接板槽钢上,且操作平台液压器连接在第四防坠器连接板下端,第四防坠器接板槽钢顶端和底端分别设置所述滚轮组件,所述滚轮组件上下可滑动地抱在相应的圆管上。

10.进一步的,所述下爬升架由横向主梁外管、横向主梁内管、横向主梁内管外侧贴板、t型伸缩臂、纵向主梁伸缩内管、纵向主梁伸缩外管、纵向主梁顶板、支腿调节板、带滚轮的摆腿、横向主梁内管内侧贴板;纵向主梁伸缩内管垂直连接横向主梁外管,t型伸缩臂长腿连接横向主梁内管内侧贴板、短腿连接纵向主梁伸缩外管,纵向主梁顶板螺接导向架底端;横向主梁内管外侧贴板、横向主梁内管内侧贴板连接在横向主梁内管端部,支腿调节板连接在横向主梁内管底面上,摆腿转动连接横向主梁内管外侧贴板、横向主梁内管内侧贴板,摆腿由液压组件控制收放。

11.进一步的,所述上爬升架包括通过螺栓螺母连接或焊接而成的主梁伸缩外管、主梁伸缩内管、次梁伸缩内管、次梁伸缩外管、摆腿调节板、摆腿、主梁外侧加固槽钢组件一、角模支撑槽钢组件二、导轮组件、架体连接板、用于固定连接次梁伸缩外管的架体次梁固定连接板;主梁伸缩外管连接次梁伸缩内管和主梁外侧加固槽钢组件一,主梁伸缩内管端部外侧面连接角模支撑槽钢组件二、底部连接摆腿调节板和摆腿;架体次梁固定连接板固定连接架体连接板,架体连接板的底面连接第二防坠器顶端。

12.进一步的,所述模板组件包括角模板、角模连接板、普通模板,角模板包括角模立柱型材及两端的封头板,角模板中间有丝杆构件,丝杆构件连接角模连接板和角模立柱型材,所述模板收放减速机控制丝杆构件横向收放。

13.进一步的,所述丝杆构件由正反丝杆、花键套、花键轴、滑座支撑块、滑座、t型螺母、连架杆、连杆、螺母组成;所述滑座横向固定在角模立柱型材上,滑座支撑块底面限位于滑座横向滑轨内,t型螺母将正反丝杆限位于滑座支撑块顶部;正反丝杆、花键套、花键轴依次连接;顶部的花键轴连接模板收放减速机的输出轴;螺母、连杆、连架杆依次铰接,正反丝杆螺接螺母,连杆螺接相应的角模连接板;所述模板收放减速机工作时,同一正反丝杆带动两个上下间隔的螺母反向运动。

14.进一步的,所述角模立柱型材、角模连接板、普通模板为铝合金材质。

15.本实用新型的有益效果是:

16.该装置采用爬升机组件和模板组件逐步由下往上爬升的方式对电梯井进行混凝土浇筑,爬升机系统和模板系统采用独立的驱动系统来驱动,爬升机系统上升一个高度单元,模板系统也对应上升一个高度单元,人工通过操作平台进行对应模板系统的混凝土浇筑工作,操作层次性高,而且混凝土浇筑过程中,将模板上对应位置的定位小盒进行预埋固

定,固定后的定位小盒作为下方下爬升架、上爬升架朝上爬升的固定支撑点,定位小盒在浇筑混凝土后不拆除,实际承受电梯井爬模重量的是已经浇筑并凝结的混凝土,上爬升架与下爬升架摆腿伸入的都是已经浇筑混凝土的定位小盒,保证了整个爬模系统爬升的稳定性和安全性;

17.该装置拆模迅速,快速就位,通过液压控制模板的收缩及复位,大大较少了人工安装,可以快速安装好模板。将模板和电梯井爬架作为一个整体来考虑其受力情况,并对其进行模拟分析,使得该模板和电梯井爬架的整体传力顺畅,减小浇筑时模板的变形量,从而可以有效地保证施工质量。

附图说明

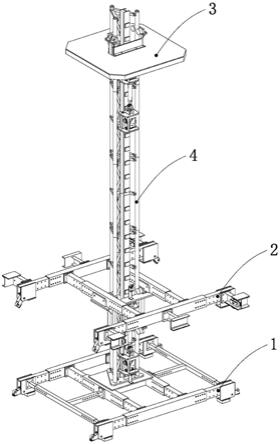

18.图1为本实用新型高层建筑爬升浇筑系统的结构示意图;

19.图2为本实用新型高层建筑爬升浇筑系统的正面示意图;

20.图3为本实用新型高层建筑爬升浇筑系统的侧面示意图;

21.图4为本实用新型的俯视示意图;

22.图5为本实用新型下爬升架的结构示意图;

23.图6为本实用新型上爬升架的结构示意图;

24.图7为本实用新型操作平台的底部结构示意图;

25.图8为本实用新型操作平台的结构示意图;

26.图9为本实用新型导向架的结构示意图;

27.图10为图9中沿a

‑

a线的截面示意图;

28.图11为导向架单体的正面示意图;

29.图12为本实用新型角模板的结构示意图;

30.图13为本实用新型丝杆构件的结构示意图;

31.图14为本实用新型定位小盒的结构示意图;

32.图15为本实用新型在电梯井内的安装原理示意图;

33.图16为本实用新型上爬升架完成第一次爬升的示意图;

34.图17为本实用新型下爬升架完成第一次爬升的示意图;

35.图18是本实用新型的立体结构示意图。

具体实施方式

36.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,本实用新型的描述中,需要说明的是:

37.术语“连接”应作为广义理解,可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,也可以是两个元件内部的连通。

38.术语“前方”、“后方”、“侧方”、“上方”、“下方”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型的描述。

39.对于本领域的技术人员而言,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾活无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

40.实施例一,如图1至3所示,本实施例的最佳实施方案是:

41.一种用于高层建筑爬升浇筑的液压系统,包括模板组件、爬升机组件、液压组件、定位盒13,所述模板组件由液压组件控制收放,爬升机组件包括下爬升架1、上爬升架2、操作平台3和导向架4,模板组件支撑于上爬升架2顶部;爬升机组件爬升时,上爬升架2在液压组件动力作用下,沿着导向架4 上升一个爬升高度,与已浇筑在基坑模板中的定位盒13形成一次爬升安装,下爬升架1再在液压组件动力作用下,沿着导向架4提升至上爬升架2上一次爬升安装的定位盒13中并形成一次提升安装,此时,高层建筑爬升浇筑液压系统完成一次爬升;其中,定位盒13的结构如图4和图14所示。

42.本实施例的高层建筑爬升浇筑系统,下爬升架1、上爬升架2分别先后独立进行爬升,保证了整体爬升的稳定性,而且模板组件可以通过液压组件控制收放,从而节省了人力,降低了收放的复杂繁重的劳动难度,且其随爬升机组件整体爬升,保证了高层建筑爬升浇筑系统的爬升稳定性和安全性。

43.如图2所示,对于爬升机组件的结构,进一步地,优选:所述爬升机组件还包括可解锁式滑动设置在导向架4上的防坠器6、设置在导向架4上的导向条8,所述液压组件通过防坠器6与导向条8连接,所述防坠器6包括设置在下爬升架1上端的第一防坠器61、设置在上爬升架2下端的第二防坠器62 和设置在操作平台3下端的第三防坠器63和第四防坠器64;

44.所述液压组件包括设置在第一防坠器61与第二防坠器62 之间并与其相互连接且用于控制下爬升架1和上爬升架2爬升的液压器5、设置于第三防坠器63和第四防坠器64之间且用于控制操作平台3爬升的操作平台液压器14和设置于模板组件上用于控制模板组件收放的模板收放减速机12。防坠器的采用是为了保证爬升过程的安全。当然,在本实用新型的具体实施例中,下爬升架1和上爬升架2可以分别受控于不同的液压机,对此不作限制。

45.由于,操作平台3独立受控于操作平台液压器14,保证操作平台3始终位于上爬升架2上方一距离,这也提高了施工的安全性。

46.如图1、9至11所示,所述导向架4包括多个导向架单体 402,导向架单体402包括三脚架404、圆管405、斜杆403;三脚架404横向连接在圆管405上,同一导向架单体402的上下相邻的三脚架404之间连接有所述的斜杆403,上下相邻且属于不同导向架单体402的三脚架404螺接;导向条8竖向倚靠连接导向架4,圆管405与上爬升架2、操作平台3滑动连接。

47.本实施例中,导向架4由多个导向架单体402上下依次连接,从而可以降低安装的难度,而且这种结构的导向架4的高度可以根据具体的需要选择导向架单体402的个数,适应范围广。且圆管405本身的导向作用,保证了上爬升架2、操作平台3的爬升稳定性。

48.如图7至8所示,操作平台3包括操作平台面板306、第四防坠器连接板304、第四防坠器接板槽钢305、滚轮组件312,导向架4贯穿操作平台面板306;第四防坠器接板槽钢305与操作平台面板306垂直连接,第四防坠器连接板304竖向连接在第四防坠器接板槽钢305上,且操作平台液压器14连接在第四防坠器连接板304下端,第四防坠器接板槽钢305顶端和底端分别设置所述滚轮组件312,所述滚轮组件312上下可滑动地抱在相应的圆管405上。

49.如图5所示,所述下爬升架1由横向主梁外管101、横向主梁内管103、横向主梁内管外侧贴板104、t型伸缩臂105、纵向主梁伸缩内管110、纵向主梁伸缩外管111、纵向主梁顶板112、支腿调节板114、带滚轮的摆腿116、横向主梁内管内侧贴板108;纵向主梁伸缩内管110垂直连接横向主梁外管101,t型伸缩臂105长腿连接横向主梁内管内侧贴板108、短腿连接

纵向主梁伸缩外管111,纵向主梁顶板112螺接导向架 4底端;横向主梁内管外侧贴板104、横向主梁内管内侧贴板 108连接在横向主梁内管103端部,支腿调节板114连接在横向主梁内管103底面上,摆腿116转动连接横向主梁内管外侧贴板104、横向主梁内管内侧贴板108,摆腿116由液压组件控制收放。

50.本实施例中,下爬升架1采用伸缩管连接,使得两个相互垂直的方向,伸缩管的整体尺寸可调,适用范围广。支腿调节板114可保证摆腿116位于同一平面上。再者,摆腿116与相应的定位盒13的配合使用,为下爬升架1提供了稳定支点。

51.如图6所示,所述上爬升架2包括通过螺栓螺母连接或焊接而成的主梁伸缩外管201、主梁伸缩内管202、次梁伸缩内管205、次梁伸缩外管206、摆腿调节板207、摆腿116、主梁外侧加固槽钢组件一214、角模支撑槽钢组件二216、导轮组件217、架体连接板225、用于固定连接次梁伸缩外管206的架体次梁固定连接板226;主梁伸缩外管201连接次梁伸缩内管205和主梁外侧加固槽钢组件一214,主梁伸缩内管202端部外侧面连接角模支撑槽钢组件二216、底部连接摆腿调节板 207和摆腿116;架体次梁固定连接板226固定连接架体连接板225,架体连接板225的底面连接第二防坠器62顶端。

52.在本实施例中,导轮组件217抱在相应的圆管405上,实现稳定的导向;主梁外侧加固槽钢组件一214、角模支撑槽钢组件二216用于支撑模板组件,使得模板组件跟随上爬升架2 爬升,从而提高了模板组件爬升的安全性和稳定性;当然,摆腿116也是和定位盒13配合使用,而为下爬升架1的爬升提供稳定的支撑。

53.如图18、12至14所示,所述模板组件包括角模板9、角模连接板10、普通模板11,角模板9包括角模立柱型材901 及两端的封头板902,角模板9中间有丝杆构件903,丝杆构件903连接角模连接板10和角模立柱型材901,所述模板收放减速机12控制丝杆构件903横向收放。所述丝杆构件903由正反丝杆9031、花键套9032、花键轴9033、滑座支撑块9034、滑座9035、t型螺母9036、连架杆9037、连杆9038、螺母9039 组成;所述滑座9035横向固定在角模立柱型材901上,滑座支撑块9034底面限位于滑座9035横向滑轨内,t型螺母9036 将正反丝杆9031限位于滑座支撑块9034顶部;正反丝杆9031、花键套9032、花键轴9033依次连接;顶部的花键轴9033连接模板收放减速机12的输出轴;螺母9039、连杆9038、连架杆 9037依次铰接,正反丝杆9031螺接螺母9039,连杆9038螺接相应的角模连接板10;所述模板收放减速机12工作时,同一正反丝杆9031带动两个上下间隔的螺母9039反向运动。

54.在本实施例中,所述角模立柱型材901、角模连接板10、普通模板11为铝合金材质。

55.参看图15至17,如:当架体在使用工况下时,混凝土浇筑完毕待混凝土强度达到1.2mpa时,拆除加固件和穿墙螺杆,启动角模上的模板收放减速机收模,待外墙强度达到要求,先将操作平台上升到一定高度,高出上爬升架预留安装位置,将上爬升架的摆腿收起,启动液压机,让上爬升架到达预留摆腿安装位置,放开摆腿,将上爬升架落入预留摆腿安装位置,摆腿落位后,根据垂准仪显示调节各个摆腿上的调节螺栓,保证模板组件底部与墙面垂直;

56.释放液压机油压,带动下爬升架爬升,到达下爬升架预留的摆腿安装位置,启动模板收放减速机,将模板放到规定位置,安装外模板、穿墙螺杆和加固件,即完成整个爬升过程。

57.本实用新型的电梯井爬模系统的操作方法,优选包括步骤:

58.a.安装基坑模板,在基坑上预埋上爬升架2摆腿116、下爬升架1摆腿116的定位盒13,并浇筑基坑;

59.b.下爬升架1安装时尺寸要根据电梯井道尺寸调整好再装,要保证四条摆腿116在一个水平面内;

60.c.安装导向架4,下爬升架1纵向主梁顶板112与导向架 4、导向架4的三角架404之间采用螺栓和防松螺母拧紧;

61.d.上爬升架2和液压机、防坠器6安装好后,装在导向架 4上;然后再装入操作平台3和操作平台液压机14;

62.e.将装好的爬升机组件用绳吊放入电梯井道基坑预留好的安装位置,调节下爬升架1的摆腿116的螺栓,保证下爬升架1在同一水平面上,然后调整上爬升架2的摆腿116在同一水平面;

63.f.将模板组件依次组装起来,其中角模板9与角模连接板 10,角模连接板10与普通模板11连接;在角模板9的丝杆构件903上预留安装角模收放模板减速机电机12位置,并调试运行;同时绑扎好电梯井位置的钢筋;

64.g.在基坑模板上预安装定位盒13,刷脱模剂;

65.h.吊入组装好的模板组件,让角模板9立在上爬升架2胡主梁外侧加固槽钢组件一214、角模支撑槽钢组件二216上,并接好模板收放减速机12控制线,将模板组件调整至浇筑位置;

66.i.安装胶杯、套管,安装外模板并用加固件进行加固;

67.j.用垂准仪测垂直度,对垂直度不满足的情况下,要用专用把手调节螺丝,直到满足相应垂直度的要求;

68.k.浇筑电梯井位置混凝土,并用振动棒捣实,混凝土浇筑过程中,将模板上对应位置的定位盒13进行预埋固定,固定后的定位盒13作为下方下爬升架1、上爬升架2朝上爬升的固定支撑点;

69.l.待墙壁达到一定强度时,启动模板收放减速机12进行收模;

70.m.启动操作平台液压机14,升至底层定位盒13往上500mm 处,再启动液压机5正转,将上爬升架2摆腿116提至底层定位盒13处;

71.n.释放液压机5油压,将下爬升架1摆腿116提至第一次预埋上层定位盒13内;

72.o.再次液压机5,将上爬升架2摆腿116提至上层定位盒 13内;

73.p.再次释放液压机5油压,将下爬升架1摆腿116提至第二次定位盒13内;

74.q.调整摆腿螺栓调节爬升机水平并固定定位盒13;

75.r.启动模板收放减速机12将模板放至井道尺寸;

76.s.调节垂直度,浇筑混凝土,循环往复。

77.以上对本实用新型的较佳实施例进行了具体说明,并非因此限制本实用新型的专利范围,凡是在本实用新型的构思下,利用本实用新型说明书及附图内容所做的等效结构变化,或直接/间接运用再其他相关的技术领域均包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。