1.本实用新型涉及非织造材料领域,尤其涉及一种植物纤维可冲散材料及其生产装置。

背景技术:

2.湿厕纸是一种新兴的可冲散湿式卫生厕纸。相对于普通传统卫生纸,它的洁净性和舒适性已逐渐被消费者所认可,正成为厕纸界革命性的新产品,将成为追求生活品质家庭的必备居家卫生用品。

3.目前,市场上用于生产湿厕纸的可冲散材料一般通过湿法水刺工艺制成,主要成分是木浆和人造纤维素纤维,而人造纤维素纤维中绝大部分是粘胶纤维,其质量占比可达50%左右。

4.cn201811343535.3公开了一种可冲散厕用无纺布的生产工艺,包括原料准备、造纸工序、水刺加固、烘干、压花等工序。该产品采用天丝短纤和木浆作为原料,保证了产品的可冲散性和产品的使用强度,通过控制各道水刺压力保证了纤维的有效缠结,又不会破坏纤维固有的性能,通过控制烘干温度,在保证产品质量的前提下,提高了产品的生产效率。该方案不足之处在于其湿态断裂强力下降明显,其中60g/

㎡

材料的湿态断裂强力为10~15n,仅为其干态断裂强力的33.3~42.8%。

5.cn201810116131.4公开了一种可冲散非织造材料及其制备方法,可冲散非织造材料由重量份数的木浆纤维50

‑

70、粘胶纤维30

‑

50、粘合剂0.05

‑

0.15制备而成,制备方法包括分散、打浆、铺网、脱水、干燥等步骤。该方案提供的可冲散非织造材料具有强度较高、柔软性能性能较好、吸湿性能优异、能够在水冲的作用下快速分散、且可100%生物降解等性能,可以满足可冲散性要求和实际使用要求。该方案不足之处在于其产品的湿态断裂强力较低,其中69g/

㎡

的产品其纵向湿态强力为11.54n/5cm,为其纵向干态强力的62.8%;横向湿态强力为7.32n/5cm,为其横向干态强力的43.8%。

6.作为人造纤维素纤维的一员,粘胶纤维具备纤维素纤维众多优点,例如优异的吸湿性、可生物降解性、柔软性,这也是其广泛应用于可冲散湿巾的原因。不过由于粘胶纤维聚合度、取向度、结晶度较低,导致其湿态强度较低,约为干态强度的50%左右,这大大限制了可冲散湿厕纸湿态强度的提升,影响其推广使用。

7.为了改善可冲散材料的湿态断裂强度,曾有本领域公司提出在产品中加入棉纤维的解决方案。棉纤维是一款天然纤维,人们对其的应用已有上千年的历史,在消费者心中棉纤维本身就具有天然、亲肤、低致敏的概念。棉纤维的湿态强力大于干态强力远高于粘胶纤维,将棉纤维引入可冲散材料中可以有效提升可冲散湿纸巾的使用强力,降低使用中被撕破的风险。

8.棉纤维作为一种天然植物纤维,其纤维的长短不一,并带有天然卷曲,不能直接用于湿法成网。在湿法水刺工艺中,棉纤维本身的卷曲不利于在水中分散,同时其自身的轴向扭曲又极易使纤维絮聚和抱合,在浆料搅拌和输送的过程中易形成棉块,影响产品质量。

9.鉴于现有技术存在的以上问题,不仅有必要开发一种以植物纤维为主要材质的可冲散材料,提升产品的湿态断裂强力,同时更要解决将植物纤维应用到可冲散材料中所遇到的生产技术问题,形成系统的制备方法,使该产品可以进行产业化生产,满足市场上对可冲散材料品质提升的需求。

技术实现要素:

10.为了解决现有普通可冲散材料湿态强力低、柔软度差、易掉屑以及因植物纤维长度不均匀而造成产品匀度差、纤维结块多等问题,本实用新型提供了一种植物纤维可冲散材料及其生产装置,本实用新型以植物纤维为主要原料,可制得高湿态强力、手感柔软、低掉屑量的植物纤维可冲散材料。并且经过本实用新型装置的特殊湿法水刺非织造工艺能够克服因纤维长短不一、带有天然卷曲而造成难以湿法成网加工的缺陷。

11.本实用新型的具体技术方案为:

12.第一方面,本实用新型提供了一种植物纤维可冲散材料,包括相互缠结叠合的上纤维层、中纤维层和下纤维层;其中上纤维层与下纤维层中纤维的平均长度大于中纤维层中纤维的平均长度;所述上纤维层与下纤维层的原料包括短切植物纤维和/或植物纤维短绒;所述中纤维层的原料包括植物纤维浆粕。

13.本实用新型中的短切植物纤维是指采用天然植物纤维经过纵向整理、机械切断等工序制成的特定规格植物纤维。本实用新型采用短切植物纤维、植物纤维短绒、植物纤维浆粕替代现有材料中的粘胶超短纤维和木浆粕,为三层结构,其中上、下两层中的短切植物纤维、植物纤维短绒长度较长,中层中的植物纤维浆粕长度较短,上、下纤维层中的短切植物纤维、植物纤维短绒将中层的植物纤维浆粕包覆。采用这种三层包覆结构可提高材料湿态断裂强力,降低材料使用中被撕裂的风险;并且可增加材料表面的细腻度,改善材料柔软性。具体原理为:上层、下层使用长纤维可以减少中层短纤维的流失,具体表现为斜网脱水过程和水刺过程中提高细小纤维的保留率,同时由于长纤维的包覆在使用的过程中掉屑的概率更低;中间层植物纤维浆粕可以赋予材料蓬松的结构以及优异的柔软性,经研究构成材料的纤维平均长度越短材料越柔软且厚度越高。

14.此外,由于本实用新型的短切植物纤维、植物纤维短绒纤维长度高于普通可冲散材料中粘胶超短纤维和木浆粕,还可减少纤维脱落,有效改善材料的掉屑性。

15.作为优选,所述短切植物纤维包括短切棉纤维、短切麻纤维。

16.一般纤维(比如粘胶纤维等)在湿态时,由于大分子间的相互作用减弱,分子易于变化和滑移,故其强度、模量下降,伸长增加。但对于天然棉纤维和麻纤维,其分子量较大,纤维湿态受力时,承力大分子链的数目增多,致使纤维的强度增大。因此,棉纤维、麻纤维等一些天然植物纤维,其湿态强力高于干态强力,纤维吸湿后变得柔软,塑性变形增大,摩擦系数也增大。天然棉纤维、麻纤维所具有的这一特性,与本实用新型提升可冲散材料湿态强力的目的相一致。

17.进一步优选,所述短切植物纤维为短切棉纤维。

18.作为优选,所述植物纤维浆粕包括棉浆粕、麻浆粕。所述植物纤维短绒为棉短绒。

19.作为优选,所述短切植物纤维的长度为3~15mm;所述植物纤维浆粕中纤维的长度为0.5~4mm;所述棉短绒的平均长度为3~6mm,其中3mm及以下的纤维占总质量的58%以

下。本实用新型将纤维长度限制在上述范围是由于纤维过短不能给材料提供相应的强力,而过长会导致材料匀度变差。作为进一步优选,所述短切棉纤维为短切脱脂棉纤维,平均纤维长度为4~8mm。

20.本实用新型所用的植物纤维为天然纤维,本身纤维长度各不相同,其中,纤维长度过短会影响产品的强力,而纤维长度过长则会使产品均匀度变差。因此,本实用新型采用对天然植物纤维进行短切处理的方式,将天然植物纤维切成特定的长度,可以有效提高植物纤维长度的均匀性。另外,对短切植物纤维的平均长度进行严格控制,可以更加有利于实现本实用新型的技术效果。

21.作为优选,所述植物纤维可冲散材料的单位面积质量为30~90g/

㎡

。

22.第二方面,本实用新型提供了一种植物纤维可冲散材料生产装置,包括:纤维混合浆液制备单元、浆粕混合浆液制备单元、纤维网叠合单元和水刺单元。

23.所述纤维网叠合单元包括机架、多层斜网成形器、成形网、脱水装置、预水刺头和真空抽吸装置;所述成形网设于机架上构成可循环转动的回路,所述多层斜网成形器、脱水装置、预水刺头和真空抽吸装置沿成形网转动方向依次设置于机架上;所述多层斜网成形器的输入端设有上层上浆装置、中层上浆装置和下层上浆装置;上层上浆装置和下层上浆装置的输入端与纤维混合浆液制备单元的输出端相连;所述中层上浆装置的输入端与浆粕混合浆液制备单元的输出端相连。

24.所述水刺单元包括按工序前后设置的平网水刺机构和圆鼓水刺机构;所述平网水刺机构和圆鼓水刺机构分别对叠合纤维网的不同面进行水刺;平网水刺机构与纤维网叠合单元中的成形网对接。

25.作为优选,所述纤维混合浆液制备单元包括依次连接的开清棉机、梳棉机、纤维切断机、纤维制浆罐、第一冲浆泵和第一布浆器;所述上层上浆装置和下层上浆装置的输入端与第一布浆器的输出端相连。

26.作为优选,所述浆粕混合浆液制备单元包括依次连接的浆粕制浆罐、第二冲浆泵和第二布浆器;所述中层上浆装置的输入端与第二布浆器的输出端相连。

27.作为优选,所述纤维制浆罐和浆粕制浆罐内均设有推进式搅拌器和狭缝过滤装置。

28.作为优选,所述平网水刺机构包括构成循环旋转回路的托网帘以及设于托网帘外侧的若干平网水刺头。

29.作为优选,所述圆鼓水刺机构包括圆鼓和朝向圆鼓圆周面的若干圆鼓水刺头。

30.第三方面,本实用新型提供了一种植物纤维可冲散材料的制备方法,包括以下步骤:1)短切植物纤维的制备:对一种或多种植物纤维进行开松除杂,再将开松后的植物纤维进行纵向整理使得卷曲的植物纤维梳理成平直状态,并制成植物纤维条;将植物纤维条切断,制成短切植物纤维。

31.2)上、下纤维层浆液的制备:将短切植物纤维和/或植物纤维短绒添加至水中并搅拌使纤维分散,去除絮聚纤维团及棉结,制成浓度为0.1~2wt%的纤维混合浆液。

32.3)中纤维层浆液的制备:将植物纤维浆粕加水搅拌碎解,制成浓度为0.1~2wt%的浆粕混合浆液。

33.4)叠合纤维网的制备:分别将纤维混合浆液和浆粕混合浆液稀释,再分别进行布

浆,将纤维混合浆液送入多层斜网成形器的上层上浆装置和下层上浆装置中;将浆粕混合浆液送入多层斜网成形器的中层上浆装置中,使各层纤维网按上、中、下顺序叠合,经脱水后制成叠合纤维网,再进行预水刺对叠合纤维网进行预固结;然后对叠合纤维网再次脱水控制含水率。

34.5)纤维网的加固:对脱水后的叠合纤维网的正、反两面进行多道水刺,再去除材料中多余的水分,经烘噪、成卷后制成植物纤维可冲散材料。

35.上层、中层、下层浆液通过布浆器进入斜网对应的上、中、下层流浆箱,需控制三层流浆箱内压力一致才能获得具有稳定三层结构的纤维网。

36.材料上下层使用长纤维,中层使用短纤维,该三明治结构使中层的短纤维被长纤维包覆,从而使掉屑量降低。宏观上看选用棉纤维等植物纤维代替粘胶纤维可以提升产品的湿态强力,因为粘胶纤维本身的湿态强力不如棉纤维等植物纤维;从微观上看,纤维与纤维的缠结、抱合点越多,相互之间的牢度也就越大,干湿强力也就越大,而缠结点、抱合点的多少需要纤维长度去支撑,所以本方案提供的三明治结构可以有效的提升长纤维与长纤维接触的概率,增加产品的抱合点,从而提升干湿强力。

37.中间层浆粕短纤维可以赋予材料蓬松的结构以及优异的柔软性。经研究,纤维规格一致的情况下,纤维平均长度越短材料就越柔软且厚度越高;

38.作为优选,步骤1)中,采用带锯齿辊筒的开清棉机进行开松。

39.采用上述方式可使纤维在被握持的状态下进行开松,从而可以获取开松状态优异的纤维。

40.作为优选,步骤2)中,采用狭缝过滤装置除去絮聚纤维及棉结;并将被滤除的絮聚纤维及棉结与步骤3)中原料混合进行碎解。

41.植物纤维在梳理时不可避免的会产生棉结,同时纤维经切断装置切断后同样会有较长的纤维残留,此过程用于去除棉结及长纤维。

42.作为优选,步骤3)中,植物纤维浆粕经过碎解后,再经过多道盘磨,制成浆粕混合浆液;将所得浆粕混合浆液送入狭缝过滤装置,打散浆液中絮聚的纤维团、去除棉结,使纤维呈单纤维状态。

43.经多道盘磨的目的是使浆粕具有更优异的分散性,成形匀度更好。将所得浆粕混合浆液送入狭缝过滤装置,此过程为去除混合浆液在搅拌过程中产生的棉结及絮聚棉团。

44.作为优选,步骤4)中,控制稀释后浆液的浓度为0.2~0.4

‰

。

45.将浆液稀释为0.2

‰

~0.4

‰

的浓度,可以满足斜网成形的上网需要。

46.作为优选,脱水后叠合纤维网的含水率控制在50~65%之间。

47.纤维网中的含水率直接影响到纤维网的强度,而将纤维网的含水率控制在50%~65%,其目的是有利于低克重(45gsm以下)纤维网的转移,保证生产的正常进行。

48.作为优选,预水刺压力为20~40bar。

49.通过预水刺给予纤维网一定强力,预刺压力过高会降低斜网使用寿命。

50.作为优选,步骤5)中,多道水刺采用平网水刺和圆鼓水刺组合的方式;水刺圆鼓上包覆镀镍钢丝网;水刺压力为20~80bar,且多道水刺的水刺压力按照低压、高压、低压的顺序进行。

51.首先低压水刺赋予纤维网基本的强力,以免在高压水刺下纤维移位破坏布面效

果,高压水刺赋予纤维网强力,最后的低压水刺为修饰布面使布面外观更优。也就是说,第一道低压水刺赋予纤维网基本强力,防止高压水刺破坏上下包覆层的布面效果从而出现中间浆粕层流失严重以及掉屑的问题,最后的低压水刺为修饰布面使布面更美观。

52.选用镀镍钢丝网是为了降低纤维粘网的风险,提高生产低克重(45gsm以下)产品时的稳定性。

53.可以使纤维网充分固结,并减少水刺过程中浆粕的流失及超短纤维粘网情况的发生。

54.作为优选,采用真空抽吸方式去除材料中多余的水分。

55.抽吸脱水有利于保护材料的厚度,使材料丰满厚实,提高材料的柔软度。

56.与现有技术对比,本实用新型的有益效果是:

57.(1)本实用新型采用短切植物纤维、植物纤维短绒、植物纤维浆粕替代现有材料中的粘胶超短纤维和木浆粕,并采用三层包覆结构,其上、下纤维层中的短切植物纤维、植物纤维短绒将中层的植物纤维浆粕包覆,提高了可冲散材料的湿态断裂强力,改善了材料的柔软性,降低了材料使用中被撕裂的风险,提升了可冲散产品的消费体验感。

58.(2)本实用新型中所采用的短切植物纤维、植物纤维短绒纤维长度高于普通可冲散材料中粘胶超短纤维和木浆粕,因此,在使用过程中材料的防掉屑性更好、掉屑量更小。

59.(3)本实用新型中所采用短切植物纤维、植物纤维短绒纤维作为使用过程中的接触层,由于上述纤维长度为浆粕纤维长度的2

‑

3倍,使纤维缠结更紧密,因此,在使用过程中材料的防掉屑性更好、掉屑量更小。

60.(4)粘胶纤维在生产过程中会产生大量的废水,对环境造成污染;而本实用新型采用棉纤维替为天然纤维,原材料更加环保,属于环境友好型产品,符合绿色发展理念。

61.(5)本实用新型对天然植物纤维进行纵向整理后切断,制成短切植物纤维后再进行湿法成网,解决了由于天然植物纤维长度不一,本身带有天然卷曲,不能直接用于湿法成网的问题,为植物纤维应用到湿法水刺加工提供了有效的解决方案。

附图说明

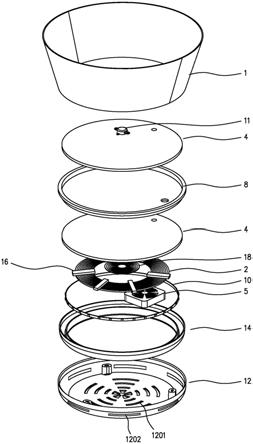

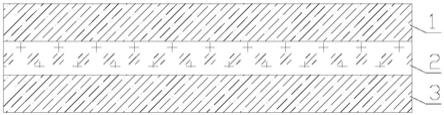

62.图1为本实用新型植物纤维可冲散材料的一种结构示意图;

63.图2为本实用新型植物纤维可冲散材料生产装置的一种结构示意图。

64.附图标记为:上纤维层1、中纤维层2、下纤维层3、植物纤维可冲散材料4、机架11、多层斜网成形器12、成形网13、脱水装置14、预水刺头15、真空抽吸装置16、上层上浆装置17、中层上浆装置18、下层上浆装置19、开清棉机21、梳棉机22、纤维切断机23、纤维制浆罐24、第一冲浆泵25、第一布浆器26、浆粕制浆罐31、第二冲浆泵32、第二布浆器33、托网帘41、平网水刺头42、圆鼓43、圆鼓水刺头44。

具体实施方式

65.下面结合实施例对本实用新型作进一步的描述。

66.总实施例

67.一种植物纤维可冲散材料,单位面积质量为30~90g/

㎡

,如图1所示,包括相互缠结叠合的上纤维层1、中纤维层2和下纤维层3。其中上纤维层与下纤维层中纤维的平均长度

大于中纤维层中纤维的平均长度;所述上纤维层与下纤维层的原料包括短切植物纤维和/或植物纤维短绒;所述中纤维层的原料包括植物纤维浆粕。

68.所述短切植物纤维的长度为3~15mm,包括短切棉纤维、短切麻纤维;优选为短切棉纤维;进一步优选为短切脱脂棉纤维,平均纤维长度4~8mm。

69.所述植物纤维浆粕的长度为0.5~4mm,包括棉浆粕、麻浆粕;所述植物纤维短绒为棉短绒;棉短绒的平均长度为3~6mm,其中3mm及以下的纤维占总质量的58%以下。

70.一种植物纤维可冲散材料的制备方法,包括以下步骤:

71.1)短切植物纤维的制备:对一种或多种植物纤维采用带锯齿辊筒的开清棉机进行开松除杂,再将开松后的植物纤维进行纵向整理使得卷曲的植物纤维梳理成平直状态,并制成植物纤维条;将植物纤维条切断,制成短切植物纤维。

72.2)上、下纤维层浆液的制备:将短切植物纤维和/或植物纤维短绒添加至水中并搅拌使纤维分散,采用狭缝过滤装置去除絮聚纤维团及棉结,制成浓度为0.1~2wt%的纤维混合浆液,并将被滤除的絮聚纤维团及棉结与步骤3)中原料混合进行碎解。

73.3)中纤维层浆液的制备:将植物纤维浆粕加水搅拌碎解,碎解后,再经过多道盘磨,制成浆粕混合浆液;将所得浆粕混合浆液送入狭缝过滤装置,打散浆液中絮聚的纤维团、去除棉结,使纤维呈单纤维状态,制成浓度为0.1~2wt%的浆粕混合浆液。

74.4)叠合纤维网的制备:分别将纤维混合浆液和浆粕混合浆液稀释至浓度为0.2~0.4

‰

,再分别进行布浆,将纤维混合浆液送入多层斜网成形器的上层上浆装置和下层上浆装置中;将浆粕混合浆液送入多层斜网成形器的中层上浆装置中,使各层纤维网按上、中、下顺序叠合,经脱水后制成叠合纤维网,再进行预水刺(预水刺压力为20~40bar)对叠合纤维网进行预固结;然后对叠合纤维网再次脱水控制含水率为50~65%。

75.5)纤维网的加固:对脱水后的叠合纤维网的正、反两面进行多道水刺(先平网水刺后圆鼓水刺,水刺压力为20~80bar,且多道水刺的水刺压力按照低压、高压、低压的顺序进行),再真空抽吸去除材料中多余的水分,经烘噪、成卷后制成植物纤维可冲散材料。

76.采用植物纤维可冲散材料生产装置进行上述制备,如图2所示,所述植物纤维可冲散材料生产装置包括:纤维混合浆液制备单元、浆粕混合浆液制备单元、纤维网叠合单元和水刺单元。

77.所述纤维混合浆液制备单元包括依次连接的开清棉机21、梳棉机22、纤维切断机23、纤维制浆罐24、第一冲浆泵25和第一布浆器26。

78.所述浆粕混合浆液制备单元包括依次连接的浆粕制浆罐31、第二冲浆泵32和第二布浆器33。

79.所述纤维网叠合单元包括机架11、多层斜网成形器12、成形网13、脱水装置14、预水刺头15和真空抽吸装置16;所述成形网设于机架上构成可循环转动的回路,所述多层斜网成形器、脱水装置、预水刺头和真空抽吸装置沿成形网转动方向依次设置于机架上;所述多层斜网成形器的输入端设有上层上浆装置17、中层上浆装置18和下层上浆装置19;上层上浆装置和下层上浆装置的输入端与第一布浆器的输出端相连;所述中层上浆装置的输入端与第二布浆器的输出端相连。

80.所述水刺单元包括按工序前后设置的平网水刺机构和圆鼓水刺机构;所述平网水刺机构和圆鼓水刺机构分别对叠合纤维网的正反面进行水刺;平网水刺机构与纤维网叠合

单元中的成形网对接。其中,平网水刺机构包括构成循环旋转回路的托网帘41以及设于托网帘外侧的三个平网水刺头42。所述圆鼓水刺机构包括圆鼓43和朝向圆鼓圆周面的两个圆鼓水刺头44。圆鼓上包覆镀镍钢丝网。

81.本实用新型中,所述纤维制浆罐内部各罐体中均设有推进式搅拌器。

82.实施例1

83.一种植物纤维可冲散材料,单位面积质量为54.7g/

㎡

,包括相互叠合连接的上、中、下纤维层;其中上纤维层与下纤维层由平均长度均为5mm的短切脱脂棉纤维和脱脂棉短绒构成;所述中纤维层由平均长度2.3mm的棉浆粕构成;所述上、中、下三层中的纤维相互缠结。其中上纤维层与下纤维层质量各占材料质量的15%,中层纤维层占材料质量的70%。

84.实施例2

85.一种植物纤维可冲散材料,单位面积质量为30g/

㎡

,包括相互叠合连接的上、中、下纤维层;其中上纤维层与下纤维层由平均长度为8mm的短切麻纤维构成;中纤维层由平均长度为2mm的麻纤维浆粕,平均长度为2.3mm的棉浆粕构成;上、中、下三层中的纤维相互缠结。其中上纤维层与下纤维层质量各占材料质量的20%,中层纤维层占材料质量的60%。

86.实施例3

87.一种植物纤维可冲散材料,单位面积质量为90g/

㎡

,包括相互叠合连接的上、中、下纤维层;其中上纤维层与下纤维层由50%的短切棉纤维和50%的短切麻纤维构成,短切棉纤维和短切麻纤维的平均纤维长度分别为4mm和8mm;所述中纤维层由50%的麻浆粕、50%的棉浆粕构成,其中麻浆粕平均纤维长度为2mm,棉浆粕平均纤维长度为2.3mm;所述上、中、下三层中的纤维相互缠结。

88.本实用新型中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本实用新型中所用方法,若无特别说明,均为本领域的常规方法。

89.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。