1.本发明涉及竹筒加工技术领域,尤其涉及一种立式竹板圆筒成型机。

背景技术:

2.传统的圆筒冲压设备一般包括芯模以及分别设置在芯模左右两侧的两片弧形夹板,加工时先将竹板立置在芯模与一片弧形夹板之间,驱动该弧形夹板将竹板中部压弯并靠紧在芯模上,然后再驱动另一片弧形夹板从另一侧将竹板的两端压紧在芯模上。传统的圆筒冲压设备具有高效、便捷的优点,但在成型精度、平整度方面有所欠缺。在利用传统的成型设备加工竹板以得到竹筒时,存在竹板与芯模的贴合性较差,成型后的竹筒容易开裂的问题,竹筒产品质量无法得到保障。

技术实现要素:

3.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是提供一种可提高竹板与芯模的贴合性,避免竹筒开裂的立式竹板圆筒成型机。

4.为了解决上述技术问题,本发明采用的技术方案为:一种立式竹板圆筒成型机,包括机架以及分别设置在所述机架上的升降调节机构、支撑机构、第一成型组件、第二成型组件、第三成型组件和第四成型组件;

5.所述机架包括底座和主轴,所述主轴竖直设立在所述底座的顶面上,所述主轴沿竖直方向设有导轨;

6.所述升降调节机构包括升降架、升降油缸和加热模头,所述升降架设有与所述导轨滑动配合的滑槽,所述升降油缸设置在所述主轴上,所述升降油缸位于所述升降架的竖直上方,所述升降油缸与所述升降架连接,所述加热模头设置在所述升降架的竖直面上,所述加热模头呈圆柱状,所述加热模头的轴线平行于水平面;

7.所述支撑机构包括第一安装架、第一加热辊、第二安装架和第二加热辊,所述第一安装架和第二安装架均滑动设置在所述主轴上,所述第一加热辊转动设置在所述第一安装架上,所述第二加热辊转动设置在所述第二安装架上,所述第一加热辊和第二加热辊的轴线均平行于所述加热模头的轴线,所述第一加热辊和第二加热辊相对于所述加热模头的轴线所在的竖直面呈镜像设置;

8.所述第一成型组件包括第一油缸和第一热压板,所述第一油缸设置在所述升降架上,所述第一油缸与所述第一热压板连接,所述第一热压板位于所述加热模头的竖直下方,所述第一热压板为弧形板,所述第一热压板的半径与所述加热模头的半径相等,所述第一油缸用以驱动所述第一热压板在竖直方向上靠近或远离所述加热模头,所述第一热压板设有第一竹板挤压面;

9.所述第二成型组件包括第二油缸和第二热压板,所述第二油缸设置在所述升降架上,所述第二油缸与所述第二热压板连接,所述第二热压板位于所述加热模头的竖直上方,所述第二热压板为弧形板,所述第二热压板的半径与所述加热模头的半径相等,所述第二

油缸用以驱动所述第二热压板在竖直方向上靠近或远离所述加热模头,所述第二热压板设有第二竹板挤压面;

10.所述第三成型组件包括第三油缸和第三热压板,所述第三油缸设置在所述主轴上,所述第三油缸与所述第三热压板连接,所述第三油缸位于所述导轨沿第一水平方向的一侧,所述第三油缸位于所述第一加热辊的下方,所述第三油缸用以驱动所述第三热压板在第一水平方向上运动,所述第一水平方向垂直于所述加热模头的轴线,所述第三热压板为弧形板,所述第三热压板的半径与所述加热模头的半径相等,所述第三热压板设有第三竹板挤压面;

11.所述第四成型组件包括第四油缸和第四热压板,所述第四油缸设置在所述主轴上,所述第四油缸与所述第四热压板连接,所述第四油缸位于所述导轨沿第一水平方向的另一侧,所述第四油缸位于所述第二加热辊的下方,所述第四油缸用以驱动所述第四热压板在第一水平方向上运动,所述第四热压板为弧形板,所述第四热压板的半径与所述加热模头的半径相等,所述第四热压板设有第四竹板挤压面;

12.所述第一热压板、第二热压板、第三热压板和第四热压板拼合后呈圆筒状。

13.本发明的有益效果在于:提供一种立式竹板圆筒成型机,包括机架以及分别设置在所述机架上的升降调节机构、支撑机构、第一成型组件、第二成型组件、第三成型组件和第四成型组件,在底座上设置用以安装冲压成型部件的主轴,主轴上设有与升降调节机构滑动配合的导轨,使用时,利用升降油缸驱动升降架沿导轨上升,使得升降架上的加热模头的水平高度高于升降架两侧的第一加热辊和第二加热辊的水平高度,将待成型竹板横置在高度相等的第一加热辊和第二加热辊上,使待成型竹板位于加热模头的竖直下方,接着利用升降油缸驱动升降架沿导轨下降,使得加热模头的底部抵靠在待成型竹板的上端面,配合第一加热辊和第二加热辊形成稳定结构,避免待成型竹板发生位移而降低成型效果,这时候可利用升降油缸驱动升降架适当下降,通过加热模头、第一加热辊和第二加热辊分别从竹板的两侧端面分别施加预载,在加热模头、第一加热辊和第二加热辊的加热作用下使竹板适当软化,便于进行后续的冲压作业;利用第一油缸驱动第一热压板抬升,第一热压板的第一竹板挤压面将待成型竹板的中部压紧在加热模头的底部,接着利用升降油缸驱动升降架沿导轨下降,两侧的第一加热辊和第二加热辊起到支撑、限位的作用,保证竹板中部冲压成型后的平整性;当加热模头的轴线下降至与第一水平方向同一高度后停止,先利用第三油缸驱动第三热压板在第一水平方向上移动,第三热压板的第三竹板挤压面将竹板位于其中部的一侧的部分挤压在加热模头上,再利用第四油缸驱动第四热压板在第一水平方向上移动,第四热压板的第四竹板挤压面将竹板位于其中部的另一侧的部分挤压在加热模头上,最后利用第二油缸驱动第二热压板沿竖直方向下降,第二热压板的第二竹板挤压面将竹板的两端挤压在加热模头上;采用上述加工步骤可避免竹板在成型成圆筒过程中以及成型后的竹筒发生开裂,改善了竹筒的力学性能,并且第一热压板、第二热压板、第三热压板和第四热压板均对竹板具有加热软化的作用,第一热压板、第二热压板、第三热压板和第四热压板拼合后呈圆筒状,在提高竹板与芯模的贴合性的同时,提升了加工效率。

附图说明

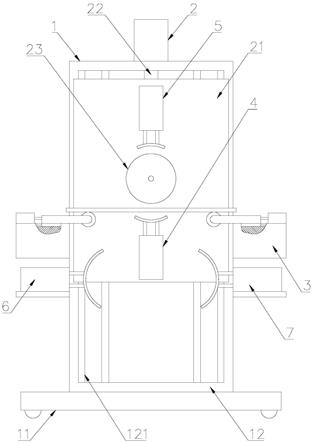

14.图1所示为本发明实施例的立式竹板圆筒成型机的结构示意图;

15.图2所示为本发明实施例的立式竹板圆筒成型机的另一结构示意图;

16.图3所示为本发明实施例的立式竹板圆筒成型机的另一结构示意图;

17.标号说明:

18.1、机架;11、底座;12、主轴;121、导轨;

19.2、升降调节机构;21、升降架;22、升降油缸;23、加热模头;

20.3、支撑机构;31、第一安装架;311、第一滑轨;32、第一加热辊;33、第二安装架;331、第二滑轨;34、第二加热辊;35、第五油缸;36、第一滑块;37、第六油缸;38、第二滑块;

21.4、第一成型组件;41、第一油缸;42、第一热压板;421、第一竹板挤压面;

22.5、第二成型组件;51、第二油缸;52、第二热压板;521、第二竹板挤压面;

23.6、第三成型组件;61、第三油缸;62、第三热压板;621、第三竹板挤压面;

24.7、第四成型组件;71、第四油缸;72、第四热压板;721、第四竹板挤压面。

具体实施方式

25.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

26.请参照图1至图3所示,本发明的一种立式竹板圆筒成型机,包括机架以及分别设置在所述机架上的升降调节机构、支撑机构、第一成型组件、第二成型组件、第三成型组件和第四成型组件;

27.所述机架包括底座和主轴,所述主轴竖直设立在所述底座的顶面上,所述主轴沿竖直方向设有导轨;

28.所述升降调节机构包括升降架、升降油缸和加热模头,所述升降架设有与所述导轨滑动配合的滑槽,所述升降油缸设置在所述主轴上,所述升降油缸位于所述升降架的竖直上方,所述升降油缸与所述升降架连接,所述加热模头设置在所述升降架的竖直面上,所述加热模头呈圆柱状,所述加热模头的轴线平行于水平面;

29.所述支撑机构包括第一安装架、第一加热辊、第二安装架和第二加热辊,所述第一安装架和第二安装架均滑动设置在所述主轴上,所述第一加热辊转动设置在所述第一安装架上,所述第二加热辊转动设置在所述第二安装架上,所述第一加热辊和第二加热辊的轴线均平行于所述加热模头的轴线,所述第一加热辊和第二加热辊相对于所述加热模头的轴线所在的竖直面呈镜像设置;

30.所述第一成型组件包括第一油缸和第一热压板,所述第一油缸设置在所述升降架上,所述第一油缸与所述第一热压板连接,所述第一热压板位于所述加热模头的竖直下方,所述第一热压板为弧形板,所述第一热压板的半径与所述加热模头的半径相等,所述第一油缸用以驱动所述第一热压板在竖直方向上靠近或远离所述加热模头,所述第一热压板设有第一竹板挤压面;

31.所述第二成型组件包括第二油缸和第二热压板,所述第二油缸设置在所述升降架上,所述第二油缸与所述第二热压板连接,所述第二热压板位于所述加热模头的竖直上方,所述第二热压板为弧形板,所述第二热压板的半径与所述加热模头的半径相等,所述第二油缸用以驱动所述第二热压板在竖直方向上靠近或远离所述加热模头,所述第二热压板设有第二竹板挤压面;

32.所述第三成型组件包括第三油缸和第三热压板,所述第三油缸设置在所述主轴上,所述第三油缸与所述第三热压板连接,所述第三油缸位于所述导轨沿第一水平方向的一侧,所述第三油缸位于所述第一加热辊的下方,所述第三油缸用以驱动所述第三热压板在第一水平方向上运动,所述第一水平方向垂直于所述加热模头的轴线,所述第三热压板为弧形板,所述第三热压板的半径与所述加热模头的半径相等,所述第三热压板设有第三竹板挤压面;

33.所述第四成型组件包括第四油缸和第四热压板,所述第四油缸设置在所述主轴上,所述第四油缸与所述第四热压板连接,所述第四油缸位于所述导轨沿第一水平方向的另一侧,所述第四油缸位于所述第二加热辊的下方,所述第四油缸用以驱动所述第四热压板在第一水平方向上运动,所述第四热压板为弧形板,所述第四热压板的半径与所述加热模头的半径相等,所述第四热压板设有第四竹板挤压面;

34.所述第一热压板、第二热压板、第三热压板和第四热压板拼合后呈圆筒状。

35.从上述描述可知,本发明的有益效果在于:提供一种立式竹板圆筒成型机,包括机架以及分别设置在所述机架上的升降调节机构、支撑机构、第一成型组件、第二成型组件、第三成型组件和第四成型组件,在底座上设置用以安装冲压成型部件的主轴,主轴上设有与升降调节机构滑动配合的导轨,使用时,利用升降油缸驱动升降架沿导轨上升,使得升降架上的加热模头的水平高度高于升降架两侧的第一加热辊和第二加热辊的水平高度,将待成型竹板横置在高度相等的第一加热辊和第二加热辊上,使待成型竹板位于加热模头的竖直下方,接着利用升降油缸驱动升降架沿导轨下降,使得加热模头的底部抵靠在待成型竹板的上端面,配合第一加热辊和第二加热辊形成稳定结构,避免待成型竹板发生位移而降低成型效果,这时候可利用升降油缸驱动升降架适当下降,通过加热模头、第一加热辊和第二加热辊分别从竹板的两侧端面分别施加预载,在加热模头、第一加热辊和第二加热辊的加热作用下使竹板适当软化,便于进行后续的冲压作业;利用第一油缸驱动第一热压板抬升,第一热压板的第一竹板挤压面将待成型竹板的中部压紧在加热模头的底部,接着利用升降油缸驱动升降架沿导轨下降,两侧的第一加热辊和第二加热辊起到支撑、限位的作用,保证竹板中部冲压成型后的平整性;当加热模头的轴线下降至与第一水平方向同一高度后停止,先利用第三油缸驱动第三热压板在第一水平方向上移动,第三热压板的第三竹板挤压面将竹板位于其中部的一侧的部分挤压在加热模头上,再利用第四油缸驱动第四热压板在第一水平方向上移动,第四热压板的第四竹板挤压面将竹板位于其中部的另一侧的部分挤压在加热模头上,最后利用第二油缸驱动第二热压板沿竖直方向下降,第二热压板的第二竹板挤压面将竹板的两端挤压在加热模头上;采用上述加工步骤可避免竹板在成型成圆筒过程中以及成型后的竹筒发生开裂,改善了竹筒的力学性能,并且第一热压板、第二热压板、第三热压板和第四热压板均对竹板具有加热软化的作用,第一热压板、第二热压板、第三热压板和第四热压板拼合后呈圆筒状,在提高竹板与芯模的贴合性的同时,提升了加工效率。

36.进一步的,所述支撑机构还包括第一驱动电机和第二驱动电机,所述第一驱动电机和第二驱动电机的转速相同且转向相反,所述第一驱动电机设置在所述第一安装架上,所述第一驱动电机的输出轴与所述第一加热辊连接,所述第一加热辊的靠近所述底座的表面的线速度方向为朝向所述第二加热辊的方向,所述第二驱动电机设置在所述第二安装架

上,所述第二驱动电机的输出轴与所述第二加热辊连接,所述第二加热辊的靠近所述底座的表面的线速度方向为朝向所述第一加热辊的方向。

37.从上述描述可知,在第三热压板的第三竹板挤压面将竹板位于其中部的一侧的部分挤压在加热模头上的同时,利用第一驱动电机驱动第一加热辊转动,利用第一加热辊与竹板之间的摩擦力,使得竹板对应接触的部分产生向端部拉伸的趋势,避免竹板在第三热压板的冲压过程中发生弯折导致成型表面的平整度下降,并且第一加热辊可以连续的对竹板位于其中部的一侧的部分进行加热,使竹板软化从而提高冲压效果。第二驱动电机和第二加热辊的作用同理。

38.进一步的,所述支撑机构还包括第五油缸、第一滑块、第六油缸和第二滑块,所述第一安装架上设有与所述第一滑块滑动配合的第一滑轨,所述第一滑轨垂直于所述第一加热辊的轴线,所述第一加热辊转动设置在所述第一滑块上,所述第五油缸设置在所述第一安装架上,所述第五油缸与所述第一滑块连接,所述第二安装架上设有与所述第二滑块滑动配合的第二滑轨,所述第二滑轨垂直于所述第二加热辊的轴线,所述第二加热辊转动设置在所述第二滑块上,所述第六油缸设置在所述第二安装架上,所述第六油缸与所述第二滑块连接。

39.从上述描述可知,在加热模头的轴线下降至与第一水平方向同一高度的过程以及第三热压板的第三竹板挤压面将竹板位于其中部的一侧的部分挤压在加热模头上的过程中,利用第五油缸驱动第一滑块沿第一安装架上的第一滑轨滑动,从而驱使第一加热辊靠近加热模头,利用第一加热辊加热软化竹板的同时将竹板的端部向加热模头所在一侧挤压,以便第三热压板对竹板进行冲压,既能避免竹板在冲压时发生开裂,又可提高成型后竹筒的平整性。第六油缸和第二滑块的作用同理。

40.进一步的,所述第一滑轨自远离所述第二滑轨的一端向靠近所述第二滑轨的一端倾斜向上设置,所述第二滑轨自远离所述第一滑轨的一端向靠近所述第一滑轨的一端倾斜向上设置,所述第一滑轨与水平面的夹角范围以及所述第二滑轨与水平面的夹角范围均为5

°

~25

°

。

41.从上述描述可知,第一滑轨和第二滑轨均采用倾斜设置,这样第一加热辊和第二加热辊在支撑和挤压竹板的过程中,可以对竹板施加斜向的牵拉力,防止竹板弯折导致成型后的竹筒表面不够平整。并且,经过反复试验后测得,在上述夹角范围内设置滑轨,可以提高竹板软化冲压效果,避免发生折断。

42.进一步的,所述第一加热辊和第二加热辊的表面均设有防滑层。

43.从上述描述可知,防滑层起到增大摩擦系数,防止竹板打滑的作用。

44.进一步的,所述加热模头的加热温度分别高于所述第一加热辊、第二加热辊、第一热压板、第二热压板、第三热压板和第四热压板的加热温度。

45.从上述描述可知,经过试验论证,当加热模头的温度相较于第一加热辊、第二加热辊、第一热压板、第二热压板、第三热压板和第四热压板的温度更高时,更有利于竹板的软化冲压,可同时提高竹板成型质量及效率。

46.进一步的,所述第一竹板挤压面、第二竹板挤压面、第三竹板挤压面和第四竹板挤压面上均设有植物蜡层。

47.从上述描述可知,植物蜡层起到保护以及防止竹板开裂的作用。

48.进一步的,所述加热模头与所述升降架可拆卸连接,所述第一热压板与所述第一油缸可拆卸连接,所述第二热压板与所述第二油缸可拆卸连接,所述第三热压板与所述第三油缸可拆卸连接,所述第四热压板与所述第四油缸可拆卸连接。

49.从上述描述可知,上述部件采用可拆卸连接,既使为了方便安装拆卸和维护,也便于根据实际加工竹筒的直径、厚度等参数来调整部件规格。

50.进一步的,所述加热模头的表面设有防滑层。

51.从上述描述可知,在加热模头设置的防滑层起到支撑保护以及避免竹板错位打滑的作用。

52.进一步的,所述底座的底部设有脚轮。

53.从上述描述可知,脚轮起到方便底座移动的作用,脚轮可采用带有自锁结构的脚轮,从而方便装置的移动和固定。

54.请参照图1至图3所示,本发明的实施例一为:一种立式竹板圆筒成型机,包括机架1以及分别设置在所述机架1上的升降调节机构2、支撑机构3、第一成型组件4、第二成型组件5、第三成型组件6和第四成型组件7;

55.所述机架1包括底座11和主轴12,所述主轴12竖直设立在所述底座11的顶面上,所述主轴12沿竖直方向设有导轨121;

56.所述升降调节机构2包括升降架21、升降油缸22和加热模头23,所述升降架21设有与所述导轨121滑动配合的滑槽,所述导轨121和滑槽的截面形状均为t形,所述升降油缸22设置在所述主轴12上,所述升降油缸22位于所述升降架21的竖直上方,所述升降油缸22与所述升降架21连接,所述加热模头23设置在所述升降架21的竖直面上,所述加热模头23呈圆柱状,所述加热模头23的轴线平行于水平面;

57.所述支撑机构3包括第一安装架31、第一加热辊32、第二安装架33和第二加热辊34,所述第一安装架31和第二安装架33均滑动设置在所述主轴12上,所述第一加热辊32转动设置在所述第一安装架31上,所述第二加热辊34转动设置在所述第二安装架33上,所述第一加热辊32和第二加热辊34的轴线均平行于所述加热模头23的轴线,所述第一加热辊32和第二加热辊34相对于所述加热模头23的轴线所在的竖直面呈镜像设置,所述第一加热辊32和第二加热辊34的截面形状为圆形;

58.所述第一成型组件4包括第一油缸41和第一热压板42,所述第一油缸41设置在所述升降架21上,所述第一油缸41与所述第一热压板42连接,所述第一热压板42位于所述加热模头23的竖直下方,所述第一热压板42为弧形板,所述第一热压板42的半径与所述加热模头23的半径相等,所述第一油缸41用以驱动所述第一热压板42在竖直方向上靠近或远离所述加热模头23,所述第一热压板42设有第一竹板挤压面421;

59.所述第二成型组件5包括第二油缸51和第二热压板52,所述第二油缸51设置在所述升降架21上,所述第二油缸51与所述第二热压板52连接,所述第二热压板52位于所述加热模头23的竖直上方,所述第二热压板52为弧形板,所述第二热压板52的半径与所述加热模头23的半径相等,所述第二油缸51用以驱动所述第二热压板52在竖直方向上靠近或远离所述加热模头23,所述第二热压板52设有第二竹板挤压面521;

60.所述第三成型组件6包括第三油缸61和第三热压板62,所述第三油缸61设置在所述主轴12上,所述第三油缸61与所述第三热压板62连接,所述第三油缸61位于所述导轨121

沿第一水平方向的一侧,所述第三油缸61位于所述第一加热辊32的下方,所述第三油缸61用以驱动所述第三热压板62在第一水平方向上运动,所述第一水平方向垂直于所述加热模头23的轴线,所述第三热压板62为弧形板,所述第三热压板62的半径与所述加热模头23的半径相等,所述第三热压板62设有第三竹板挤压面621;

61.所述第四成型组件7包括第四油缸71和第四热压板72,所述第四油缸71设置在所述主轴12上,所述第四油缸71与所述第四热压板72连接,所述第四油缸71位于所述导轨121沿第一水平方向的另一侧,所述第四油缸71位于所述第二加热辊34的下方,所述第四油缸71用以驱动所述第四热压板72在第一水平方向上运动,所述第四热压板72为弧形板,所述第四热压板72的半径与所述加热模头23的半径相等,所述第四热压板72设有第四竹板挤压面721;

62.所述第一热压板42、第二热压板52、第三热压板62和第四热压板72拼合后呈圆筒状。

63.所述支撑机构3还包括第一驱动电机和第二驱动电机,所述第一驱动电机和第二驱动电机的转速相同且转向相反,所述第一驱动电机设置在所述第一安装架31上,所述第一驱动电机的输出轴与所述第一加热辊32连接,所述第一加热辊32的靠近所述底座11的表面的线速度方向为朝向所述第二加热辊34所在一侧的水平方向,所述第二驱动电机设置在所述第二安装架33上,所述第二驱动电机的输出轴与所述第二加热辊34连接,所述第二加热辊34的靠近所述底座11的表面的线速度方向为朝向所述第一加热辊32所在一侧的水平方向。所述支撑机构3还包括第五油缸35、第一滑块36、第六油缸37和第二滑块38,所述第一安装架31上设有与所述第一滑块36滑动配合的第一滑轨311,所述第一滑轨311垂直于所述第一加热辊32的轴线,所述第一加热辊32转动设置在所述第一滑块36上,所述第五油缸35设置在所述第一安装架31上,所述第五油缸35与所述第一滑块36连接,所述第二安装架33上设有与所述第二滑块38滑动配合的第二滑轨331,所述第二滑轨331垂直于所述第二加热辊34的轴线,所述第二加热辊34转动设置在所述第二滑块38上,所述第六油缸37设置在所述第二安装架33上,所述第六油缸37与所述第二滑块38连接。所述第一滑轨311和第二滑轨331的截面形状均为t形。所述第一滑轨311自远离所述第二滑轨331的一端向靠近所述第二滑轨331的一端倾斜向上设置,所述第二滑轨331自远离所述第一滑轨311的一端向靠近所述第一滑轨311的一端倾斜向上设置,所述第一滑轨311与水平面的夹角范围以及所述第二滑轨331与水平面的夹角范围均为5

°

~25

°

。所述加热模头23的加热温度分别高于所述第一加热辊32、第二加热辊34、第一热压板42、第二热压板52、第三热压板62和第四热压板72的加热温度。所述第一竹板挤压面421、第二竹板挤压面521、第三竹板挤压面621和第四竹板挤压面721上均设有植物蜡层,所述植物蜡层的厚度范围为3mm~8mm。所述加热模头23与所述升降架21可拆卸连接,所述第一热压板42通过紧固件与所述第一油缸41可拆卸连接,所述第二热压板52通过紧固件与所述第二油缸51可拆卸连接,所述第三热压板62通过紧固件与所述第三油缸61可拆卸连接,所述第四热压板72通过紧固件与所述第四油缸71可拆卸连接。所述第一加热辊32和第二加热辊34的表面均设有防滑层,所述加热模头23的表面设有防滑层,所述第一加热辊32和第二加热辊34的表面的防滑层以及加热模头23的表面的防滑层均采用导热硅胶。所述底座11的底部设有脚轮。

64.请参照图1至图3所示,本发明的实施例二为:一种竹筒冲压成型方法,具体包括以

下步骤:

65.首先利用升降油缸22驱动升降架21沿导轨121上升,使得升降架21上的加热模头23的水平高度高于升降架21两侧的第一加热辊32和第二加热辊34的水平高度,将待成型竹板横置在高度相等的第一加热辊32和第二加热辊34上,使待成型竹板位于加热模头23的竖直下方,使得竹板的纤维方向垂直于加热模头23的轴线,接着利用升降油缸22驱动升降架21沿导轨121下降,使得加热模头23的底部抵靠在待成型竹板的上端面,配合第一加热辊32和第二加热辊34形成稳定结构,避免待成型竹板发生位移而降低成型效果,这时候可利用升降油缸22驱动升降架21适当下降,通过加热模头23、第一加热辊32和第二加热辊34分别从竹板的两侧端面分别施加预载,在加热模头23、第一加热辊32和第二加热辊34的加热作用下使竹板适当软化,便于进行后续的冲压作业;利用第一油缸41驱动第一热压板42抬升,第一热压板42的第一竹板挤压面421将待成型竹板的中部压紧在加热模头23的底部,接着利用升降油缸22驱动升降架21沿导轨121下降,两侧的第一加热辊32和第二加热辊34起到支撑、限位的作用,保证竹板中部冲压成型后的平整性,当加热模头23的轴线下降至与第一水平方向同一高度后停止,先利用第三油缸61驱动第三热压板62在第一水平方向上移动,第三热压板62的第三竹板挤压面621将竹板位于其中部的一侧的部分挤压在加热模头23上,在第三热压板62的第三竹板挤压面621将竹板位于其中部的一侧的部分挤压在加热模头23上的同时,利用第一驱动电机驱动第一加热辊32转动,利用第一加热辊32与竹板之间的摩擦力,使得竹板对应接触的部分产生向端部拉伸的趋势,避免竹板在第三热压板62的冲压过程中发生弯折导致成型表面的平整度下降,并且第一加热辊32可以连续的对竹板位于其中部的一侧的部分进行加热,使竹板软化从而提高冲压效果,同时利用第五油缸35驱动第一滑块36沿第一安装架31上的第一滑轨311滑动,从而驱使第一加热辊32靠近加热模头23,利用第一加热辊32加热软化竹板的同时将竹板的端部向加热模头23所在一侧挤压,以便第三热压板62对竹板进行冲压,既能避免竹板在冲压时发生开裂,又可提高成型后竹筒的平整性;再利用第四油缸71驱动第四热压板72在第一水平方向上移动,第四热压板72的第四竹板挤压面721将竹板位于其中部的另一侧的部分挤压在加热模头23上,在第四热压板72的第四竹板挤压面721将竹板位于其中部的另一侧的部分挤压在加热模头23上的同时,利用第二驱动电机驱动第二加热辊34转动,利用第二加热辊34与竹板之间的摩擦力,使得竹板对应接触的部分产生向端部拉伸的趋势,避免竹板在第四热压板72的冲压过程中发生弯折导致成型表面的平整度下降,并且第二加热辊34可以连续的对竹板位于其中部的另一侧的部分进行加热,使竹板软化从而提高冲压效果,同时利用第六油缸37驱动第二滑块38沿第一安装架31上的第二滑轨331滑动,从而驱使第二加热辊34靠近加热模头23,利用第二加热辊34加热软化竹板的同时将竹板的端部向加热模头23所在一侧挤压,以便第四热压板72对竹板进行冲压,既能避免竹板在冲压时发生开裂,又可提高成型后竹筒的平整性;第一滑轨311与水平面的夹角以及第二滑轨331与水平面的夹角均为15

°

;最后利用第二油缸51驱动第二热压板52沿竖直方向下降,第二热压板52的第二竹板挤压面521将竹板的两端挤压在加热模头23上。

66.综上所述,本发明提供一种立式竹板圆筒成型机,包括机架以及分别设置在所述机架上的升降调节机构、支撑机构、第一成型组件、第二成型组件、第三成型组件和第四成型组件,在底座上设置用以安装冲压成型部件的主轴,主轴上设有与升降调节机构滑动配

合的导轨,使用时,利用升降油缸驱动升降架沿导轨上升,使得升降架上的加热模头的水平高度高于升降架两侧的第一加热辊和第二加热辊的水平高度,将待成型竹板横置在高度相等的第一加热辊和第二加热辊上,使待成型竹板位于加热模头的竖直下方,接着利用升降油缸驱动升降架沿导轨下降,使得加热模头的底部抵靠在待成型竹板的上端面,配合第一加热辊和第二加热辊形成稳定结构,避免待成型竹板发生位移而降低成型效果,这时候可利用升降油缸驱动升降架适当下降,通过加热模头、第一加热辊和第二加热辊分别从竹板的两侧端面分别施加预载,在加热模头、第一加热辊和第二加热辊的加热作用下使竹板适当软化,便于进行后续的冲压作业;利用第一油缸驱动第一热压板抬升,第一热压板的第一竹板挤压面将待成型竹板的中部压紧在加热模头的底部,接着利用升降油缸驱动升降架沿导轨下降,两侧的第一加热辊和第二加热辊起到支撑、限位的作用,保证竹板中部冲压成型后的平整性;当加热模头的轴线下降至与第一水平方向同一高度后停止,先利用第三油缸驱动第三热压板在第一水平方向上移动,第三热压板的第三竹板挤压面将竹板位于其中部的一侧的部分挤压在加热模头上,再利用第四油缸驱动第四热压板在第一水平方向上移动,第四热压板的第四竹板挤压面将竹板位于其中部的另一侧的部分挤压在加热模头上,最后利用第二油缸驱动第二热压板沿竖直方向下降,第二热压板的第二竹板挤压面将竹板的两端挤压在加热模头上;采用上述加工步骤可避免竹板在成型成圆筒过程中以及成型后的竹筒发生开裂,改善了竹筒的力学性能,并且第一热压板、第二热压板、第三热压板和第四热压板均对竹板具有加热软化的作用,第一热压板、第二热压板、第三热压板和第四热压板拼合后呈圆筒状,在提高竹板与芯模的贴合性的同时,提升了加工效率。在第三热压板的第三竹板挤压面将竹板位于其中部的一侧的部分挤压在加热模头上的同时,利用第一驱动电机驱动第一加热辊转动,利用第一加热辊与竹板之间的摩擦力,使得竹板对应接触的部分产生向端部拉伸的趋势,避免竹板在第三热压板的冲压过程中发生弯折导致成型表面的平整度下降,并且第一加热辊可以连续的对竹板位于其中部的一侧的部分进行加热,使竹板软化从而提高冲压效果。第二驱动电机和第二加热辊的作用同理。在加热模头的轴线下降至与第一水平方向同一高度的过程以及第三热压板的第三竹板挤压面将竹板位于其中部的一侧的部分挤压在加热模头上的过程中,利用第五油缸驱动第一滑块沿第一安装架上的第一滑轨滑动,从而驱使第一加热辊靠近加热模头,利用第一加热辊加热软化竹板的同时将竹板的端部向加热模头所在一侧挤压,以便第三热压板对竹板进行冲压,既能避免竹板在冲压时发生开裂,又可提高成型后竹筒的平整性。第六油缸和第二滑块的作用同理。第一滑轨和第二滑轨均采用倾斜设置,这样第一加热辊和第二加热辊在支撑和挤压竹板的过程中,可以对竹板施加斜向的牵拉力,防止竹板弯折导致成型后的竹筒表面不够平整。并且,经过反复试验后测得,在上述夹角范围内设置滑轨,可以提高竹板软化冲压效果,避免发生折断。防滑层起到增大摩擦系数,防止竹板打滑的作用。经过试验论证,当加热模头的温度相较于第一加热辊、第二加热辊、第一热压板、第二热压板、第三热压板和第四热压板的温度更高时,更有利于竹板的软化冲压,可同时提高竹板成型质量及效率。植物蜡层起到保护以及防止竹板开裂的作用。上述部件采用可拆卸连接,既使为了方便安装拆卸和维护,也便于根据实际加工竹筒的直径、厚度等参数来调整部件规格。在加热模头设置的防滑层起到支撑保护以及避免竹板错位打滑的作用。脚轮起到方便底座移动的作用,脚轮可采用带有自锁结构的脚轮,从而方便装置的移动和固定。

67.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。