1.本技术涉及模具的领域,尤其是涉及一种模具的砂芯。

背景技术:

2.目前,在生产行业经常用到模具进行一些产品的铸造成型,而在一些模具内也会配合使用一些砂芯,由砂芯和模腔内壁的空隙形成工件空间,砂芯用于成型产品的内腔。砂芯大都为粘土砂芯,当重力铸造的产品成型脱模后,再将砂芯取掉,产品的内腔就成型出来。

3.针对上述中的相关技术,在通过模具、砂芯的配合对一些具有开口且内部空心的壳体产品进行铸造时,由于现有的砂芯大都由粘合剂、粘土砂加工形成,在每次完成一次铸造后就要将砂芯敲碎取下,导致砂芯材料的浪费较大,而且定位精度不高,特别是型芯长, 大产品经常出厚薄不均甚至破孔等缺陷。

技术实现要素:

4.为了减少砂芯材料的浪费及定位精度不高的问题。本技术提供一种模具的砂芯。

5.本技术提供的一种模具的砂芯采用如下的技术方案:一种模具的砂芯,包括金属部和粘土砂部,所述粘土砂部包裹在金属部外壁上,所述金属部的一端伸出产品开口外,所述金属部包括位于壳体内的第一连接部和位于壳体外的第二连接部,所述粘土砂部包裹在第一连接部外壁,所述第一连接部与产品开口所在平面平行的横截面面积小于产品开口面积。

6.通过采用上述技术方案,由粘土砂部和金属部组成砂芯,将粘土砂部包裹在第一连接部上;金属部可以占用砂芯部分体积,减少粘土砂部的用料;当砂芯从产品内部敲掉后,由于第一连接部的横截面小于产品开口的横截面,因此金属部可以从产品开口内抽出,金属部可以重复使用,实现减少砂芯材料浪费的效果;且硬度、精度比粘土砂部更高的第二连接部与模具进行定位,使得砂芯更加稳定,产品的成型质量更好。

7.优选的,所述第一连接部的外壁设置有向内凹陷的卡槽,所述粘土砂部的内部设置有填充于卡槽内的卡接部。

8.通过采用上述技术方案,当粘土砂部包裹在第一连接部上后,会在卡槽的位置形成卡接部,而卡接部卡在卡槽内,当将砂芯从产品内抽出时,金属部可以将更多的粘土砂部一起拉出来。

9.优选的,所述卡槽设置在第一连接部相对的两侧上。

10.通过采用上述技术方案,将卡槽设置在第一连接部相对的两侧上,能够从第二连接部两侧对粘土砂部进行更均匀的卡位,进一步提高粘土砂部与第一连接部的连接稳定性。

11.优选的,所述第二连接部远离第一连接部的一端面设置有第一减料槽。

12.通过采用上述技术方案,通过设置第一减料槽,在不影响产品成型的同时,可以减

轻金属部的重量和原料用量,方便搬动砂芯,并减少成本。

13.优选的,所述第一减料槽的底部设置有第二减料槽,所述第二减料槽延伸至第一连接部内。

14.通过采用上述技术方案,通过设置第二减料槽,能够在保证第二连接部强度的同时,进一步减轻金属部的重量和材料,方便砂芯的搬动。

15.优选的,所述第二连接部的两侧上设置有卡块,所述卡块卡接在模具上。

16.通过采用上述技术方案,通过设置卡块,当砂芯安装在模具上时,位于壳体开口外的卡块能够卡在模具上,使得模具保持稳定;且卡块为金属制成,不易变形,与模具卡接配合时更加稳定。

17.优选的,所述第一连接部和第二连接部一体连接。

18.通过采用上述技术方案,将第一连接部和第二连接部一体连接,能够保证第一连接部和第二连接部之间的连接稳定性,方便金属部的加工。

19.优选的,所述第二连接部与第一连接部的连接处设置有环形的密封面,所述密封面用于封住模腔成型产品开口的一侧,所述密封面与产品的开口壁厚端面贴合。

20.通过采用上述技术方案,当将砂芯安装在模具上并合模形成模腔后,密封面能够封住模腔用于成型产品开口的一侧,且密封面在产品脱模前与产品的开口端面贴合。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.(1)通过设置金属部和粘土砂部之间的配合,金属部包括第一连接部、第二连接部,可以减少粘土砂部的使用量,且金属部可以重复使用,实现减少砂芯材料浪费及提高定位精度的效果;

23.(2)通过设置卡槽和卡接部之间的配合,能够提高金属块与粘土砂部的连接强度;

24.(3)通过设置第一减料槽和第二减料槽,能够减轻金属部的重量和用料,且方便对砂芯进行搬动安装。

附图说明

25.图1是本实施例砂芯模具的成型产品结构示意图;

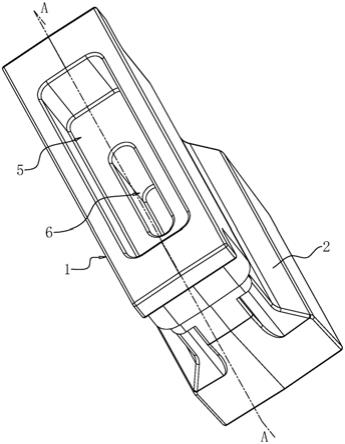

26.图2是本实施例砂芯的结构示意图;

27.图3是本实施例砂芯的爆炸结构示意图;

28.图4是图1中a

‑

a的剖视图。

29.附图标记:1、金属部;101、第一连接部;102、第二连接部;2、粘土砂部;3、卡槽;4、卡接部;5、第一减料槽;6、第二减料槽;7、卡块;8、密封面。

具体实施方式

30.以下结合附图1

‑

4对本技术作进一步详细说明。

31.本技术实施例公开一种模具的砂芯,用于成型如图1所示的壳体,在壳体的一端设置有开口,且壳体内部靠近底部的横截面大于靠近开口的横截面面积。

32.参照图2和图3,砂芯包括相互固定的金属部1和粘土砂部2,金属部1包括,金属部1可以选择硬质材料的金属;本方案中金属部1选择为铁块,金属部1包括位于壳体内部的第一连接部101和位于壳体开口外的第二连接部102,第一连接部101和第二连接部102一体连

接。粘土砂部2包括砂和粘合剂凝固形成,粘土砂部2包裹在第一连接部101的外壁上,粘土砂部2的外壁与壳体的内壁贴合。

33.参照图3和图4,第一连接部101和第二连接部102均呈两个不同大小的长方体状,第一连接部101与产品开口所在平面平行的横截面面积小于壳体开口的面积,保证金属部1可以从壳体开口内抽出。在第一连接部101的外壁开设有向内凹陷的卡槽3,卡槽3位于第一连接部101相对的两侧上;在粘土砂部2内部固定有填充于卡槽3内的卡接部4,卡接部4能够提高粘土砂部2与第一连接部101之间的连接稳定性。

34.在第二连接部102远离第一连接部101的一端面开设有第一减料槽5,在第一减料槽5的底部开设有第二减料槽6,第二减料槽6延伸至第一连接部101内,第一减料槽5和第二减料槽6能够在保证金属部1强度的同时,减少金属部1的用料,并减轻金属部1的重量,方便砂芯的安装搬动。

35.第二连接部102的两侧一体连接有铁质的卡块7,卡块7也呈长方体状;当砂芯与模具安装时,卡块7能够卡接在模具上,以对砂芯进行定位,实现砂芯与模具的定位固定;且金属制成的卡块7比起现有砂制成的不易发生变形,能够与模具进行更稳定的配合,提高产品的成型质量。

36.另外,在第二连接部102与第一连接部101的连接处设置有环形的密封面8,密封面8用于封住模腔成型产品开口的一侧,且密封面8与产品的开口壁厚端面贴合;本方案中,密封面8是由面积较大的第二连接部102一侧与面积较小的第一连接部101一侧连接后形成的阶梯面。

37.本技术实施例一种模具的砂芯的实施原理为:安装时,将砂芯安装在模腔内,并时卡块7卡在模具上,实现砂芯的安装定位,接着合模进行壳体的浇铸;当成型后,将砂芯从壳体内取出,粘土砂部2直接敲掉,而金属部1可以重新进行下一次砂芯制作使用;且第一减料槽5、第二减料槽6可以减轻金属部1的重量,方便砂芯的搬运安装,并减少金属部1的材料使用,实现减少砂芯材料浪费的效果。

38.同时,硬质金属制成的卡块7与模具进行配合时更加稳定,使得砂芯的定位更加准确,实现提高砂芯定位精度的效果。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。