1.本发明涉及锂离子电池材料回收领域,具体设计一种退役电池正极极片剥离和浸出的方法与装置。

背景技术:

2.近年来,随着人类对新能源汽车和便携式设备需求的不断增长,电化学储能在全世界范围内得到了广泛的应用。据预测到2025年新能源汽车渗透率将达到25%,产量将达250万辆,市值将突破万亿元。然而,作为新能源汽车的“心脏”,动力锂电池中含有诸多金属元素和有机物质,退役之后如得不到有效处理将会造成严重的资源浪费和环境污染。基于此,国家出台一系列政策规范指导锂电池回收产业健康发展,相关研究及产业化推进受到了高度重视。

3.目前废旧锂电池的回收主要采用湿法冶金工艺,即利用无机强酸等对电池活性材料进行溶解浸出,而后采用萃取、沉淀等方法对有价元素进行分离、回收等。无论实行何种工艺,锂电池的拆分都是回收工艺中无法避免的第一个环节。现有技术中,一般采用热处理法、溶剂法、碱溶法等分离正极材料与铝箔集流体。发明专利cn101217206a通过将破碎后的电芯进行热处理实现了集流体的剥离,但该方法需要在高温下进行,能耗较高,且电极残存的有机溶剂在处理过程中会产生有害气体。发明专利cn101212074a采用有机溶剂浸泡正极片从而实现铝箔与正极材料的分离,但采用的有机溶剂(如n,n

‑

二甲基甲酰胺等)存在轻微毒性,且成本较高。发明专利cn101599563 b采用碱溶液对铝箔进行溶解从而分离出正极材料,然而该方法采用强碱造成大量废液,增加后处理难度,且还需要经过多步骤才能实现碱浸滤液中铝的回收。因此,在剥离与后续活性物质浸出、除杂等处理上实现绿色连续性操作,引进物料循环利用系统工程减小能耗,对废旧锂电池的规模化处理具有重要的意义。

技术实现要素:

4.本发明提出了一种退役电池正极极片剥离和浸出的方法与装置,所述方法将退役电极废旧正极极片经双氧水溶液预浸泡,之后经搅拌和超声强化浸泡实现正极极片上活性物质与铝箔的分离,并且向得到的剥离浆料中加入无机酸并补充双氧水可实现对活性物质的有效浸出。本发明所述方法操作过程中无二次污染物产生,实现了对双氧水的有效利用,具有集成度高、流程简单、能耗低等优点。

5.实现本发明的技术方案是:一种退役电池正极极片剥离和浸出的装置,包括剥离釜和浸出釜,所述剥离釜和浸出釜通过物料传输管路相连,所述剥离釜内设有剥离搅拌桨、网篮和超声探头,所述浸出釜内设有浸出搅拌桨。

6.所述剥离搅拌桨和超声探头的底端均置于网篮中,剥离搅拌桨与变频调速装置ⅰ相连。

7.所述剥离釜上设有电动提升装置,电动提升装置通过液压杆将剥离釜顶部与剥离

釜支架连接,可通过电动提升装置控制剥离釜顶部的上下左右移动,从而实现剥离釜顶部与底部的分离。

8.所述浸出釜上还设有给酸电磁阀、给双氧水电磁阀和补料口,浸出釜内设有ph计,浸出釜外壁上设有电加热套。

9.所述浸出搅拌桨与变频调速装置ⅱ相连。

10.所述物料传输管路与水平的夹角为15~75

°

,网篮所采用筛网的目数为5

‑

50目。

11.一种退役电池正极极片剥离和浸出的方法,具体为:将退役电极废旧正极极片经双氧水溶液预浸泡,之后经搅拌和超声强化浸泡实现正极极片上活性物质与铝箔的分离,并且向得到的剥离浆料中加入无机酸并补充双氧水可实现对活性物质的有效浸出。

12.具体步骤如下:a、将拆解后的正极极片置于网篮中进行剥离,剥离釜内加入双氧水溶液进行预浸泡,之后在搅拌和超声条件下强化浸泡使极片上的黏结剂分解,从而实现正极极片上活性物质与铝箔的脱离;b、剥离结束后,将网篮提升至剥离釜的釜顶,铝箔被设置在剥离釜内的网篮和设置在剥离釜底部出口的二次滤网筛分从而实现活性物质与铝箔的完全分离,在剥离釜底部出口得到含有活性物质的剥离浆料;打开剥离釜底部阀门,物料通过物料传输管路进入浸出釜中;c、打开给酸电磁阀和给双氧水电磁阀调整浸出釜内无机酸和双氧水的浓度,在加热和搅拌条件下将活性物质进行溶解浸出,搅拌结束后将浸出釜中的浸出浆料过滤后收集液相得到浸出液。

13.所述步骤a中双氧水溶液中双氧水含量为1

‑

10%,预浸泡时间为0.5

‑

2h,预浸泡温度为20~30℃,所述的强化浸泡阶段搅拌转速为50

‑

500 r/min,搅拌时间为5

‑

60min,超声的探头功率为50

‑

500w;所述步骤c中浸出釜的温度为40~80℃,搅拌转速为100

‑

300 r/min,搅拌时间为0.5

‑

2h;步骤c中无机酸的浓度为0.5

‑

3m,双氧水的浓度为1

‑

6%。

14.所述步骤c得到的浸出液中,当正极活性物质为三元电池材料时,浸出液中各金属离子的浓度为:锂离子含量为3

‑

20g/l,镍离子含量为5

‑

50g/l,钴离子含量为5

‑

50g/l,锰离子含量为5

‑

50g/l;当正极活性物质为磷酸铁锂材料时,浸出液中各金属离子的浓度为:锂离子含量为2

‑

25g/l,铁离子含量为5

‑

50g/l,磷酸根离子含量在10

‑

70 g/l。

15.本发明的有益效果是:(1)改善了废旧电池回收工艺绿色化程度,与传统工艺相比,未引入有毒有害的有机溶剂,使用双氧水产生的自由基持续接触极片导致黏结剂分解,机械搅拌进一步加速电极材料和铝箔分离,超声的空化效应可进一步提高分离效率,从而直接实现铝箔和粉体材料的分离。

16.(2)提高了装置系统集成度,通过网篮与釜顶提升装置的联合可实现极片剥离过程的半连续化操作;通过将剥离和浸出装置串联,可实现剥离与浸出过程同步进行,提升了工作效率。

17.(3)降低了工艺能耗,节约了回收处理成本。相比传统热处理减少了大量能源消耗。且过程中浸泡液可多次循环浸泡剥离,最终可补充酸和双氧水用于下一工步活性材料浸出,减少废液处理成本和原料成本。

18.(4)社会化效益明显,本发明同时适用于三元和磷酸铁锂正极极片,可为后续规模化锂电池动力回收提供技术指导。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为本发明的工艺流程图。

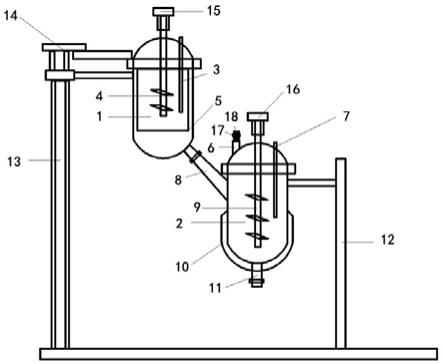

21.图2为本发明的装置系统图。

具体实施方式

22.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图2所示,一种退役电池正极极片剥离和浸出的装置,包括剥离釜1和浸出釜2,剥离釜1通过剥离釜支架13固定,浸出釜2通过浸出釜支架12固定;所述剥离釜1和浸出釜2通过物料传输管路8相连,物料传输管路8与水平的夹角为15~75

°

,所述剥离釜1内设有剥离搅拌桨4、网篮5和超声探头3,网篮5通过卡扣固定于剥离釜的釜壁,可通过提升釜顶后取出;超声探头3可通过控制实现连续或间歇式超声工作;所述浸出釜2内设有浸出搅拌桨9,浸出搅拌桨9与变频调速装置ⅱ16相连,浸出釜2上还设有给酸电磁阀17、给双氧水电磁阀18和补料口6,浸出釜2内设有ph计7,利用给酸电磁阀17和给双氧水电磁阀18调整浸出釜内无机酸和双氧水的浓度,浸出釜2外壁上设有电加热套10,在加热和搅拌条件下将活性物质进行溶解浸出,搅拌结束后浸出釜中的浸出浆料从放料口11流出,过滤后收集液相得到浸出液。

24.所述剥离搅拌桨4和超声探头3的底端均置于网篮5中,剥离搅拌桨4与变频调速装置ⅰ15相连。

25.所述剥离釜1上设有电动提升装置14,所述电动提升装置14通过液压杆将剥离釜顶部与剥离釜支架13连接,可通过电动提升装置14控制剥离釜顶部的上下左右移动,从而实现剥离釜顶部与底部的分离。

26.所述网篮5所采用筛网的目数为5

‑

50目。

27.上述剥离釜1和浸出釜2通过物料传输管路8连接,物料传输管路8与水平的夹角为45

°

;剥离浆料富集完成后,打开传输管路8中的阀门,可实现剥离浆料向浸出釜的传输。

28.实施例1利用所述的装置进行剥离和浸出,具体为:将退役三元动力电池放电完全后进行拆解,所得正极极片置于剥离釜网篮中进行剥离工步,预先在室温下浸泡0.5h,其中浸泡液中双氧水浓度为3%,而后打开搅拌装置和超声装置,搅拌转速为300r/min,超声功率为150w,处理时间为60 min,如此循环剥离数次。待

剥离结束后提升釜顶,从下面网篮中回收铝箔集流体,打开底部阀门活性粉料与浸泡液依靠重力流入浸出釜中,打开顶部酸储罐和双氧水储罐阀门,调整浸出釜内硫酸浓度为2m,双氧水浓度为4%,控制活性物质与液体比例为1:8,在80℃下对活性物质加热搅拌浸出,搅拌速度为200 r/min,时间为50 min;搅拌结束后将浸出釜中的浸出浆料过滤后收集液相得到浸出液,分析其组成结果可见表1,而后将浸出液送往萃取槽进行深度萃取除杂,最后送往共沉淀反应釜制备所需的前驱体。

29.表1 浸出液组成含量icp测试数据实施例2退役电池正极极片剥离和浸出的方法:将退役三元动力电池放电完全后进行拆解,所得正极极片置于剥离釜网篮中进行剥离工步,将极片在30℃预浸泡1h,控制浸泡液中双氧水浓度为2%,而后同时打开搅拌装置和超声装置,搅拌转速为400r/min,超声功率200w,处理时间为45 min,如此循环剥离数次。待剥离结束后提升釜顶,从下面网篮中回收铝箔集流体,打开底部阀门活性粉料与浸泡液依靠重力流入浸出釜中,打开顶部酸储罐和双氧水储罐阀门,调整浸出釜内硫酸浓度为3m,双氧水浓度为5%,控制活性物质与液体比例为1:6,在70℃下对活性物质加热搅拌浸出,搅拌速度为200r/min,时间为80min;搅拌结束后将浸出釜中的浸出浆料过滤后收集液相得到浸出液,而后将浸出液送往萃取槽进行深度萃取除杂,最后送往共沉淀反应釜制备所需的前驱体。

30.实施例3退役电池正极极片剥离和浸出的方法:将退役磷酸铁锂动力电池放电完全后进行拆解,所得正极极片置于剥离釜网篮中进行剥离工步,将极片在室温预浸泡2h,控制浸泡液中双氧水浓度为4%,而后同时打开搅拌装置和超声装置,搅拌转速为350r/min,超声功率200w,处理时间为2h。待剥离结束后提升釜顶,从下面网篮中回收铝箔集流体,打开底部阀门活性粉料与浸泡液依靠重力流入浸出釜中,打开顶部酸储罐和双氧水储罐阀门,调整浸出釜内盐酸浓度为2m,双氧水浓度为4%,控制活性物质与液体比例为1:8,在40℃下对活性物质加热搅拌浸出,搅拌速度为250r/min,时间为80min;搅拌结束后将浸出釜中的浸出浆料过滤后收集液相得到浸出液。随后将浸出液采用纯碱调节溶液ph产生磷酸铁沉淀,而后对粗制的磷酸铁进行重结晶提纯、洗涤、干燥、煅烧等工序后可得电池级磷酸铁。

31.实施例4退役电池正极极片剥离和浸出的方法:将退役三元动力电池放电完全后进行拆解,所得正极极片置于剥离釜网篮中进行剥离工步,将极片在室温浸泡0.5h,控制溶液中双氧水浓度为3%,浸泡结束后同时打开搅拌装置和超声装置,搅拌转速为400r/min,超声功率300w,处理时间为1 h,如此循环剥离数次。待剥离结束后提升釜顶,从下面网篮中回收铝箔集流体,打开底部阀门活性粉料与浸泡液依靠重力流入浸出釜中,打开顶部酸储罐和双氧水储罐阀门,调整浸出釜内硫酸浓度为

2.5m,双氧水浓度为4%,控制活性物质与液体比例为1:7,在60℃下对活性物质加热搅拌浸出,搅拌速度为300r/min,时间为120 min。搅拌结束后将浸出釜中的浸出浆料过滤后收集液相得到浸出液,随后将浸出液送往萃取槽进行深度萃取除杂,而后送往共沉淀反应釜制备所需的前驱体。

32.实施例5退役电池正极极片剥离和浸出的方法:将退役磷酸铁锂动力电池放电完全后进行拆解,所得正极极片置于剥离釜网篮中进行剥离工步,将极片室温预浸泡1h,控制浸泡液中双氧水浓度为3%,而后同时打开搅拌装置和超声装置,搅拌转速为350r/min,超声功率300w,处理时间为90 min,如此循环剥离数次。待剥离结束后提升釜顶,从下面网篮中回收铝箔集流体,打开底部阀门活性粉料与浸泡液依靠重力流入浸出釜中,打开顶部酸储罐和双氧水储罐阀门,调整浸出釜内盐酸浓度为3m,双氧水浓度为4%,控制活性物质与液体比例为1:6,在45℃下对活性物质加热搅拌浸出,搅拌速度为300r/min,时间为60 min。搅拌结束后将浸出釜中的浸出浆料过滤后收集液相得到浸出液,随后将浸出液送往下一工步制备电池级磷酸铁。

33.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。