1.本发明涉及锌镁铝管加工技术领域,尤其涉及一种环保耐腐蚀性好的锌镁铝管及其加工工艺。

背景技术:

2.锌镁铝镀层的研发是为了代替不锈钢的使用场景,不锈钢虽然耐蚀性不错,但成本太高,而锌镁铝镀层是采用锌、铝以及添加镁元素高温固化而形成的,具有更优异的耐腐蚀性,且物美价廉,成本较低。

3.而锌镁铝管就是通过在管道的焊接口处,通过高压电流的方式,将锌镁铝条进行雾化,使其形成颗粒并附着在管道上,从而形成保护膜,但是,由于锌镁铝管的使用环境,表层的膜很容易被磨掉,而且随着生产工序的完成,很难保证该锌镁铝管在生产后的短时间内不被酸性溶液腐蚀。因此,我们提出了一种环保耐腐蚀性好的锌镁铝管及其加工工艺用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种环保耐腐蚀性好的锌镁铝管及其加工工艺。

5.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.0~5.0wt%、镁:0.05~0.15wt%、钛:0.05~0.5wt%、锑:0.05~0.5wt%、锆英砂0.1~0.3wt%、稀土元素0.2~2wt%,余量为锌;

6.且其还包括25~35质量份抗腐蚀液和23~31质量份的耐磨添加液。

7.优选的,所述稀土元素为重稀土钇和钆中的一种以及轻稀土镧和钕中的一种的混合元素,且重稀土与轻稀土的混合质量比为1:1。

8.优选的,所述抗腐蚀液由氯化橡胶、硅酸钠和十二碳醇酯为原料制备而成,其中,氯化橡胶、硅酸钠和十二碳醇酯的质量比为5:3:2。

9.优选的,所述抗腐蚀液的制备方法为:向氯化橡胶中倒入硅酸钠和十二碳醇酯,混合搅拌均匀后,即得抗腐蚀液。

10.优选的,所述耐磨添加液由玻璃粉、醇酯十二、间苯二胺、羧基丁腈橡胶以及附着促进树脂为原料制备而成,其中,玻璃粉、醇酯十二、间苯二胺、羧基丁腈橡胶和附着促进树脂的质量比为7:1:1:3:5,附着促进树脂型号为fz3667

‑

c。

11.优选的,所述耐磨添加液的制备方法为:向玻璃粉中添加间苯二胺、羧基丁腈橡胶和附着促进树脂,搅拌混合后,再添加醇酯十二继续搅拌至混匀,即得耐磨添加液。

12.一种环保耐腐蚀性好的锌镁铝管的加工工艺,包括以下步骤:

13.s1、称取原料铝、镁、钛、锑、锌和稀土元素,备用;

14.s2、将石墨坩埚放至电阻炉中预热至暗红色,将s1中的原料投放到坩埚中并加入适量的萤石,同时将电阻炉升温至700℃~720℃,使其熔化,得锌铝镁熔液;

15.s3、向s2的锌铝镁熔液中再加入锆英砂搅拌混匀,并在720℃下保温15~20分钟,随后用钟罩压入精炼剂进行精炼除渣,并加入kbf4对其变质处理;

16.s4、待s3中变质处理完毕后,将炉温降至500℃~550℃,对混合熔液进行捞渣和浇铸,浇铸后得锌镁铝合金锭;

17.s5、将s4中的锌镁铝合金锭送入挤出机中,使其形成锌镁铝条,再利用高压电流把锌镁铝条雾化成颗粒,通过气压将颗粒打到管道的焊接口处,从而使得雾化后的锌镁铝颗粒附着在上面形成一层保护膜,得锌镁铝管;

18.s6、将配制好的抗腐蚀液和耐磨添加液依次喷涂到锌镁铝管的表面,待自然冷却后,即得环保耐腐蚀性好的锌镁铝管。

19.优选的,所述s2中,萤石的用量为s1中原料的1%~3%。

20.优选的,所述s3中,精炼剂选用zncl2,且精炼剂的用量为锌铝镁熔液的6%~8%,kbf4的用量为精炼剂用量的1%~2%。

21.相比于现有技术,本发明的有益效果是:

22.1、在本发明中,通过添加由氯化橡胶、硅酸钠和十二碳醇酯为原料制备而成的抗腐蚀液,其中所含的十二碳醇酯可以降低所制备的乳液的成膜温度,从而促进成膜的速率,以提高生产完成后短时间内的防腐效果。

23.2、在本发明中,通过添加玻璃粉等原料来制备耐磨添加液,其中,醇酯十二可以加速该添加剂在管壁外快速成膜,另外,附着促进树脂的添加可以提高此耐磨膜层的附着力度,避免膜层轻易脱落。

24.3、在本发明中,通过采用高压电流把锌镁铝条雾化成颗粒,通过气压将颗粒打到焊接口,从而使其附着在上面形成一层保护膜,可以有效地避免雾化现象。

具体实施方式

25.下面结合具体实施例对本发明作进一步解说。

26.下述所有实施例、对比例以及参照例中,稀土元素均为重稀土钇和钆中的一种以及轻稀土镧和钕中的一种的混合元素,优选为钇和镧,且重稀土与轻稀土的混合质量比为1:1。

27.实施例1:

28.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.0wt%、镁:0.05wt%、钛:0.05wt%、锑:0.05wt%、锆英砂0.1wt%、稀土元素0.2wt%,余量为锌;且其还包括25质量份抗腐蚀液和23质量份的耐磨添加液。

29.实施例2:

30.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.5wt%、镁:0.1wt%、钛:0.35wt%、锑:0.35wt%、锆英砂0.2wt%、稀土元素1.1wt%,余量为锌;且其还包括30质量份抗腐蚀液和27质量份的耐磨添加液。

31.实施例3:

32.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:5.0wt%、镁:0.15wt%、钛:0.5wt%、锑:0.5wt%、锆英砂0.3wt%、稀土元素2wt%,余量为锌;且其还包括35质量份抗腐蚀液和31质量份的耐磨添加液。

33.上述实施例1~3中:

34.抗腐蚀液由氯化橡胶、硅酸钠和十二碳醇酯为原料制备而成,其中,氯化橡胶、硅酸钠和十二碳醇酯的质量比为5:3:2;且其制备方法为:向氯化橡胶中倒入硅酸钠和十二碳醇酯,混合搅拌均匀后,即得抗腐蚀液。

35.耐磨添加液由玻璃粉、醇酯十二、间苯二胺、羧基丁腈橡胶以及附着促进树脂为原料制备而成,其中,玻璃粉、醇酯十二、间苯二胺、羧基丁腈橡胶和附着促进树脂的质量比为7:1:1:3:5,附着促进树脂型号为fz3667

‑

c;且其制备方法为:向玻璃粉中添加间苯二胺、羧基丁腈橡胶和附着促进树脂,搅拌混合后,再添加醇酯十二继续搅拌至混匀,即得耐磨添加液。

36.另外,上述实施例1~3均通过下述步骤进行锌镁铝管的加工:

37.s1、称取原料铝、镁、钛、锑、锌和稀土元素,备用;

38.s2、将石墨坩埚放至电阻炉中预热至暗红色,将s1中的原料投放到坩埚中并加入s1中原料量2%的萤石,同时将电阻炉升温至700℃~720℃,使其熔化,得锌铝镁熔液;

39.s3、向s2的锌铝镁熔液中再加入锆英砂搅拌混匀,并在720℃下保温15分钟,随后用钟罩压入锌铝镁熔液6%的精炼剂zncl2进行精炼除渣,并加入精炼剂1%的kbf4对其变质处理;

40.s4、待s3中变质处理完毕后,将炉温降至500℃,对混合熔液进行捞渣和浇铸,浇铸后得锌镁铝合金锭;

41.s5、将s4中的锌镁铝合金锭送入挤出机中,使其形成锌镁铝条,再利用高压电流把锌镁铝条雾化成颗粒,通过气压将颗粒打到管道的焊接口处,从而使得雾化后的锌镁铝颗粒附着在上面形成一层保护膜,得锌镁铝管;

42.s6、将配制好的抗腐蚀液和耐磨添加液依次喷涂到锌镁铝管的表面,待自然冷却后,即得环保耐腐蚀性好的锌镁铝管。

43.试验一:对锌镁铝管的抗腐蚀性能的测定(尤指在短时间内的防腐效果)

44.对比例1:

45.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.0wt%、镁:0.05wt%、钛:0.05wt%、锑:0.05wt%、锆英砂0.1wt%、稀土元素0.2wt%,余量为锌;且其还包括25质量份抗腐蚀液和23质量份的耐磨添加液。

46.对比例2:

47.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.5wt%、镁:0.1wt%、钛:0.35wt%、锑:0.35wt%、锆英砂0.2wt%、稀土元素1.1wt%,余量为锌;且其还包括30质量份抗腐蚀液和27质量份的耐磨添加液。

48.对比例3:

49.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:5.0wt%、镁:0.15wt%、钛:0.5wt%、锑:0.5wt%、锆英砂0.3wt%、稀土元素2wt%,余量为锌;且其还包括35质量份抗腐蚀液和31质量份的耐磨添加液。

50.上述对比例1~3中:

51.耐磨添加液与实施例一致,抗腐蚀液由氯化橡胶、硅酸钠为原料制备而成(不含十二碳醇酯),其中,氯化橡胶和硅酸钠的质量比为5:3;且其制备方法为:向氯化橡胶中倒入

硅酸钠,混合搅拌均匀后,即得抗腐蚀液。

52.另外,上述实施例1~3均通过下述步骤进行锌镁铝管的加工:

53.s1、称取原料铝、镁、钛、锑、锌和稀土元素,备用;

54.s2、将石墨坩埚放至电阻炉中预热至暗红色,将s1中的原料投放到坩埚中并加入s1中原料量2%的萤石,同时将电阻炉升温至700℃~720℃,使其熔化,得锌铝镁熔液;

55.s3、向s2的锌铝镁熔液中再加入锆英砂搅拌混匀,并在720℃下保温15分钟,随后用钟罩压入锌铝镁熔液6%的精炼剂zncl2进行精炼除渣,并加入精炼剂1%的kbf4对其变质处理;

56.s4、待s3中变质处理完毕后,将炉温降至500℃,对混合熔液进行捞渣和浇铸,浇铸后得锌镁铝合金锭;

57.s5、将s4中的锌镁铝合金锭送入挤出机中,使其形成锌镁铝条,再利用高压电流把锌镁铝条雾化成颗粒,通过气压将颗粒打到管道的焊接口处,从而使得雾化后的锌镁铝颗粒附着在上面形成一层保护膜,得锌镁铝管;

58.s6、将配制好的抗腐蚀液和耐磨添加液依次喷涂到锌镁铝管的表面,待自然冷却后,从而即得环保耐腐蚀性好的锌镁铝管。

59.参照例1:

60.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.0wt%、镁:0.05wt%、钛:0.05wt%、锑:0.05wt%、锆英砂0.1wt%、稀土元素0.2wt%,余量为锌;且其还包括23质量份的耐磨添加液。

61.参照例2:

62.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.5wt%、镁:0.1wt%、钛:0.35wt%、锑:0.35wt%、锆英砂0.2wt%、稀土元素1.1wt%,余量为锌;且其还包括27质量份的耐磨添加液。

63.参照例3:

64.一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:5.0wt%、镁:0.15wt%、钛:0.5wt%、锑:0.5wt%、锆英砂0.3wt%、稀土元素2wt%,余量为锌;且其还包括31质量份的耐磨添加液。

65.上述参照例1~3中,耐磨添加液与实施例一致,且均通过下述步骤进行锌镁铝管的加工:

66.s1、称取原料铝、镁、钛、锑、锌和稀土元素,备用;

67.s2、将石墨坩埚放至电阻炉中预热至暗红色,将s1中的原料投放到坩埚中并加入s1中原料量2%的萤石,同时将电阻炉升温至700℃~720℃,使其熔化,得锌铝镁熔液;

68.s3、向s2的锌铝镁熔液中再加入锆英砂搅拌混匀,并在720℃下保温15分钟,随后用钟罩压入锌铝镁熔液6%的精炼剂zncl2进行精炼除渣,并加入精炼剂1%的kbf4对其变质处理;

69.s4、待s3中变质处理完毕后,将炉温降至500℃,对混合熔液进行捞渣和浇铸,浇铸后得锌镁铝合金锭;

70.s5、将s4中的锌镁铝合金锭送入挤出机中,使其形成锌镁铝条,再利用高压电流把锌镁铝条雾化成颗粒,通过气压将颗粒打到管道的焊接口处,从而使得雾化后的锌镁铝颗

粒附着在上面形成一层保护膜,得锌镁铝管;

71.s6、将配制好的耐磨添加液喷涂到锌镁铝管的表面,待自然冷却后,从而即得环保耐腐蚀性好的锌镁铝管。

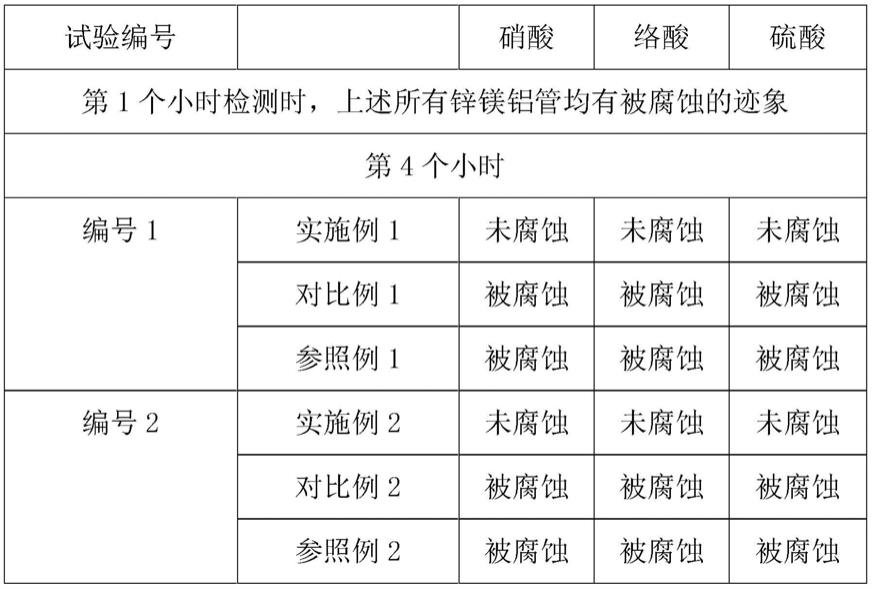

72.对实施例1~3、对比例1~3以及参照例1~3中的锌镁铝管进行下述试验:

73.各取一根锌镁铝管,首次于第1个小时进行检测,其后每间隔3小时在其表面的完好区域上滴加1~3滴酸性溶液(分别为20%浓度的硝酸、5%浓度的络酸和80%浓度的硫酸),观察滴加后表面的腐蚀变化情况并记录于下表:

74.[0075][0076]

由上表试验结果可知,添加适量的抗腐蚀液可以提高锌镁铝管对酸性溶液的抗腐蚀能力,而同时添加适量的十二碳醇酯,则可以促使抗腐蚀液快速地在锌镁铝管表面形成保护膜,以提高其在短时间内的抗腐蚀能力。

[0077]

试验二:对锌镁铝管的耐磨性能的测定(尤指耐磨膜层的脱落情况)

[0078]

对比例4:

[0079]

一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.0wt%、镁:0.05wt%、钛:0.05wt%、锑:0.05wt%、锆英砂0.1wt%、稀土元素0.2wt%,余量为锌;且其还包括25质量份抗腐蚀液和23质量份的耐磨添加液。

[0080]

对比例5:

[0081]

一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.5wt%、镁:0.1wt%、钛:0.35wt%、锑:0.35wt%、锆英砂0.2wt%、稀土元素1.1wt%,余量为锌;且其还包括30质量份抗腐蚀液和27质量份的耐磨添加液。

[0082]

对比例6:

[0083]

一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:5.0wt%、

镁:0.15wt%、钛:0.5wt%、锑:0.5wt%、锆英砂0.3wt%、稀土元素2wt%,余量为锌;且其还包括35质量份抗腐蚀液和31质量份的耐磨添加液。

[0084]

上述对比例4~6中:

[0085]

抗腐蚀液与实施例一致,耐磨添加液由玻璃粉、醇酯十二、间苯二胺和羧基丁腈橡胶为原料制备而成,其中,玻璃粉、醇酯十二、间苯二胺和羧基丁腈橡胶的质量比为7:1:1:3;且其制备方法为:向玻璃粉中添加间苯二胺和羧基丁腈橡胶,搅拌混合后,再添加醇酯十二继续搅拌至混匀,即得耐磨添加液。

[0086]

另外,上述对比例4~6均通过下述步骤进行锌镁铝管的加工:

[0087]

s1、称取原料铝、镁、钛、锑、锌和稀土元素,备用;

[0088]

s2、将石墨坩埚放至电阻炉中预热至暗红色,将s1中的原料投放到坩埚中并加入s1中原料量2%的萤石,同时将电阻炉升温至700℃~720℃,使其熔化,得锌铝镁熔液;

[0089]

s3、向s2的锌铝镁熔液中再加入锆英砂搅拌混匀,并在720℃下保温15分钟,随后用钟罩压入锌铝镁熔液6%的精炼剂zncl2进行精炼除渣,并加入精炼剂1%的kbf4对其变质处理;

[0090]

s4、待s3中变质处理完毕后,将炉温降至500℃,对混合熔液进行捞渣和浇铸,浇铸后得锌镁铝合金锭;

[0091]

s5、将s4中的锌镁铝合金锭送入挤出机中,使其形成锌镁铝条,再利用高压电流把锌镁铝条雾化成颗粒,通过气压将颗粒打到管道的焊接口处,从而使得雾化后的锌镁铝颗粒附着在上面形成一层保护膜,得锌镁铝管;

[0092]

s6、将配制好的抗腐蚀液和耐磨添加液依次喷涂到锌镁铝管的表面,待自然冷却后,即得环保耐腐蚀性好的锌镁铝管。

[0093]

参照例4:

[0094]

一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.0wt%、镁:0.05wt%、钛:0.05wt%、锑:0.05wt%、锆英砂0.1wt%、稀土元素0.2wt%,余量为锌;且其还包括25质量份抗腐蚀液。

[0095]

参照例5:

[0096]

一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:4.5wt%、镁:0.1wt%、钛:0.35wt%、锑:0.35wt%、锆英砂0.2wt%、稀土元素1.1wt%,余量为锌;且其还包括30质量份抗腐蚀液。

[0097]

参照例6:

[0098]

一种环保耐腐蚀性好的锌镁铝管,按质量百分比计包括以下成分:铝:5.0wt%、镁:0.15wt%、钛:0.5wt%、锑:0.5wt%、锆英砂0.3wt%、稀土元素2wt%,余量为锌;且其还包括35质量份抗腐蚀液。

[0099]

上述对比例4~6中:

[0100]

抗腐蚀液与实施例一致,耐磨添加液由玻璃粉、醇酯十二、间苯二胺和羧基丁腈橡胶为原料制备而成,其中,玻璃粉、醇酯十二、间苯二胺和羧基丁腈橡胶的质量比为7:1:1:3;且其制备方法为:向玻璃粉中添加间苯二胺和羧基丁腈橡胶,搅拌混合后,再添加醇酯十二继续搅拌至混匀,即得耐磨添加液。

[0101]

另外,上述参照例4~6均通过下述步骤进行锌镁铝管的加工:

[0102]

s1、称取原料铝、镁、钛、锑、锌和稀土元素,备用;

[0103]

s2、将石墨坩埚放至电阻炉中预热至暗红色,将s1中的原料投放到坩埚中并加入s1中原料量2%的萤石,同时将电阻炉升温至700℃~720℃,使其熔化,得锌铝镁熔液;

[0104]

s3、向s2的锌铝镁熔液中再加入锆英砂搅拌混匀,并在720℃下保温15分钟,随后用钟罩压入锌铝镁熔液6%的精炼剂zncl2进行精炼除渣,并加入精炼剂1%的kbf4对其变质处理;

[0105]

s4、待s3中变质处理完毕后,将炉温降至500℃,对混合熔液进行捞渣和浇铸,浇铸后得锌镁铝合金锭;

[0106]

s5、将s4中的锌镁铝合金锭送入挤出机中,使其形成锌镁铝条,再利用高压电流把锌镁铝条雾化成颗粒,通过气压将颗粒打到管道的焊接口处,从而使得雾化后的锌镁铝颗粒附着在上面形成一层保护膜,得锌镁铝管;

[0107]

s6、将配制好的抗腐蚀液喷涂到锌镁铝管的表面,待自然冷却后,即得环保耐腐蚀性好的锌镁铝管。

[0108]

对上述实施例1~3、对比例4~6以及参照例4~6的锌镁铝管,分别对其进行下述试验:

[0109]

①

在锌镁铝管的表面划两条交叉的40mm直线,交叉角度为30

°‑

45

°

;

[0110]

②

用压敏胶带粘贴切割位置,撕拉后检查划叉区域的脱落情况,以此来判定其附着力强度。

[0111]

其中,锌镁铝管表面耐磨膜层脱落情况评级方法如下表所示:

[0112]

分级说明5a没有剥落4a在划叉处有剥落的痕迹3a在交叉到另一面1.6mm处,有锯齿状剥落切口2a在交叉到另一面3.2mm处,有锯齿状剥落切口1a在划叉区域大面积剥落0a在划叉区域全部剥落

[0113]

试验结果如下表所示:

[0114]

[0115][0116]

由上表试验结果可知,上述锌镁铝管表面上耐磨膜层的脱落情况为:实施例1~3的锌镁铝管最不易脱落,而参照例4~6的锌镁铝管最容易脱落,由此可见,添加适量的耐磨添加液并配合附着促进树脂使用,可以有效地提高添加液所形成的膜层的附着力度,避免轻易脱落。

[0117]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。