1.本技术涉及日化原料制备技术领域,尤其是涉及一种人参酵素的生产集成系统。

背景技术:

2.人参为人所知至少已有 4000 年的历史,在东汉(公元 25~220)的《神农本草经》中列为上品,东汉张仲景著《伤寒论》中收载有人参配伍的 21 个药方,后来历代本草如《名医别录》、《本草图经》和《本草纲目》等均收载人参。李时珍在《本草纲目》中首次对人参做了详细论述,认为人参几乎就是一种包治百病的神药,“能治男女一切虚症”。获得了“百草之王”、“众药之首”称号

3.人参的多种功能和显著疗效,使其成为重要的医药工业、保健品、化妆品等产业的原料。初步统计结果表明,含有人参的中药方剂达 370 余种,人参是我国应用最广泛的中药材之一。我国常用中药材有 1200 多种,产值超过亿元的约 50 余种,5 亿元的约10 余种。而人参产值达 20 亿元,是产值最高的中药材品种之一。

4.但是目前人参的主要应用,无论是古方还是现代制剂,都是集中在内服,外用特别是日化领域的人参产品的开发目前主要以宣称为主,真正产生功效的很少。其主要原因是人参的主要成分人参皂苷在人体内被吸收前会在肠胃道被微生物进行代谢,然后再被人体吸收并产生作用,而皮肤上没有肠道微生物参与代谢,因此外用人参的生物利用度很低。

5.为了增加人参活性成分在皮肤上的生物利用度,将人参进行发酵做成可直接被皮肤利用的人参酵素,是一个比较好的选择。

6.但是目前的人参酵素制备效率比较低,批次间差异比较大,因此,提高人参酵素的制备效率对人参特别是日化领域的应用有现实指导意义。

技术实现要素:

7.为了提高人参酵素的制备效率和减小不同批次间的差异,本技术提供一种人参酵素的生产集成系统。

8.本技术提供的一种人参酵素的生产集成系统,采用如下的技术方案:

9.一种人参酵素的生产集成系统,包括乙醇加热储罐、凝液储罐、提取罐、第一加热器、发酵罐、冷凝器、冷却器、酶混合罐、第二加热器、气液分离器、醇水混合罐;

10.所述提取罐的顶部设置有酶混合液入口管道、醇水混合液入口管道,其侧壁设有提取液回流入口管道,底部设有提取液出口;

11.所述提取罐内下部设有过滤网,所述过滤网的孔径为40

‑

60目;

12.所述酶混合罐的底部出口通过管道经阀门f1与提取罐顶部设有的酶混合液入口管道相连;

13.所述醇水混合罐的顶部设有乙醇入口管道、水入口管道,其底部设有醇水混合液出口;

14.所述醇水混合罐的底部出口通过管道与提取罐顶部的醇水混合液入口管道相连;

15.所述乙醇加热储罐的底部出口通过阀门f2、第一输送泵、阀门f3后与醇水混合罐顶部的乙醇入口管道相连;

16.所述凝液储罐的底部出口通过阀门f4、第二输送泵、阀门f5与醇水混合罐顶部的乙醇入口管道相连;第二输送泵所处的管道上设有一管道旁路,管道旁路上设有阀门f6,所述阀门f6位于阀门f4与阀门f5之间;

17.所述提取罐底部通过阀门f7、第三输送泵、管道过滤器后分成二路,第一路经过阀门f8后与提取罐侧壁上的回流入口管道相连;第二路经过阀门f9后与第一加热器底部设有的入口管道相连,所述第一加热器顶部的出口管道切线进入气液分离器,所述气液分离器的顶部出口通过管道与冷凝器顶部设有的入口管道相连;

18.所述发酵罐顶部设有入水口管道,所述入水口管道与阀门f14连通;

19.所述提取罐出口出来的提取液达到浓缩浓度后经过阀门f10和第五输送泵后通过管道进入冷却器物料管道入口,所述冷却器的物料出口管道与阀门f14及发酵罐顶部设有的入水口之间的管道合并;

20.所述管道过滤器的过滤孔径为100

‑

200nm;

21.所述气液分离器的底部出口管道经过阀门f11后与提取罐的底部出口阀门f7与第三输送泵之间的管道合并;

22.所述冷凝器上还设有冷却水入口、冷却水出口,所述冷却水出口通过管道经过阀门f12、阀门f13后与发酵罐顶部的入水口管道及阀门f14之间的管道相连;

23.所述冷凝器的冷却水出口与阀门f12之间设有一支路管道,经过阀门f15后与醇水混合罐顶部的水入口管道相连;

24.所述阀门f12和阀门f13之间的管道上设有一支路管道,经过阀门f16与冷却器底部设有的冷却水入口管道相连,冷却器顶部设有的冷却水出口通过管道与排水阀门f19相连;

25.所述第一加热器上还设有蒸汽入口和冷凝水出口,所述冷凝水出口通过管道与排水阀门f20相连;

26.所述发酵罐的底部设有进水阀门f21、第四输送泵、第二加热器和阀门f22,管道依次经过进水阀门f21、第四输送泵、第二加热器、阀门f22后与所述发酵罐的夹套底部入口相连;所述发酵罐的夹套顶部设有出口,且通过管道与排水阀门f23相连。

27.通过采用上述技术方案,可以实现不同浓度的乙醇水溶液对人参进行微分梯度提取,既能实现利用不同浓度的乙醇水溶液实现对人参中各有效成分如人参皂苷、多糖、多肽等有效成分的更全面的提取,又能使提取所用的乙醇水溶液始终保持新溶剂状态而最大程度增加人参和溶剂的浓差梯度,提高活性物人参皂苷、多糖、多肽等的提取率,并且通过第一加热器、气液分离器、冷却器、凝液储罐可以使乙醇在生产系统内重复使用,最大程度的节约乙醇用量,降低成本。

28.进一步,人参的集成提取过程中,活性物同步浓缩并分离进入发酵罐中进行发酵,大幅缩短了提取、浓缩、发酵的整体时间,减少因皂苷累计过多造成单独浓缩时起泡等不利因素,并能及时转移提取过程得到的活性物,减少分解变色等现象,同时浓缩过程相当于灭菌,并通过全封闭管路输送,减少微生物感染的风险。

29.此外,第一加热器产生的溶剂蒸汽通过冷凝器进入凝液储罐,这个过程的冷却水

换热后一部分作为提取水补液,一部分作为发酵溶剂补液,一部分对用来进一步冷却浓缩液进行二次换热(冷却器)。上述的集成方案综合并充分利用了水资源和能量,大幅节约用水、降低能耗,对环境更加友好。

30.进一步的,所述提取罐内上部设有翻板分布器,所述提取罐的釜盖底部向下延伸有连杆,所述连杆的顶端与提取罐的釜盖固定,其底端与翻板分布器的顶面铰接,所述翻板分布器的两侧均设置有挡板,一个所述挡板位于翻板分布器的顶端并与提取罐内壁固定,另一所述挡板位于翻板分布器的底端并与提取罐内壁固定,未生产状态下,所述翻板分布器呈水平状态。

31.通过采用上述方案,在需要添加固料时,保持翻板分布器竖立,在需要添加醇与水的混合液时,保持翻板分布器水平,以使得醇与水能够混合均匀并进入到提取罐中对人参粉进行提取。

32.综上所述,本技术包括以下至少一种有益技术效果:

33.1.本技术通过集成提取、浓缩、发酵工艺,使提取过程中活性物同步浓缩并分离进入发酵罐中进行发酵,既缩短了整体时间,又减少了皂苷累计过多而造成不利因素产生的现象,且浓缩过程相当于灭菌,全封闭管路输送物料,减少了微生物感染风险;

34.2.本技术通过集成方案,综合利用了水资源和能量,大幅节约用水、降低能耗,对环境更友好;

35.3.本技术通过不断浓缩回收乙醇溶剂,只要不断补充水就可以实现不同极性的溶剂对人参进行溶剂微分梯度提取,实现了人参中活性物质的最大程度提取,提高了活性物的提取率,并且乙醇在系统中重复使用,最大程度的节约乙醇用量、降低生产成本。

附图说明

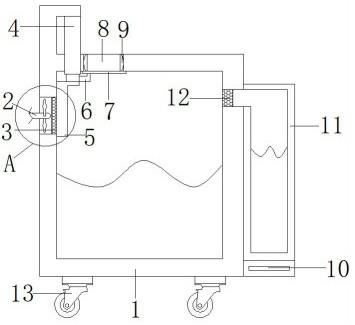

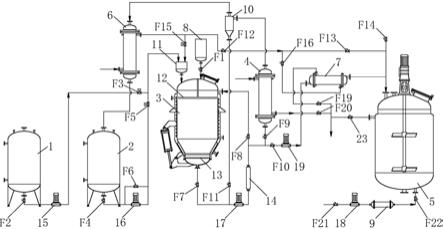

36.图1为本技术实施例中人参酵素的生产集成系统的流程图;

37.图2为本技术实施例中提取罐的结构示意图。

38.附图标记:1、乙醇加热储罐;2、凝液储罐;3、提取罐;4、第一加热器;5、发酵罐;6、冷凝器;7、冷却器;8、酶混合罐;9、第二加热器;10、气液分离器;11、醇水混合罐;12、翻板分布器;13、过滤网;14、管道过滤器;15、第一输送泵;16、第二输送泵;17、第三输送泵;18、第四输送泵;19、第五输送泵;20、挡板。

具体实施方式

39.以下结合附图1对本技术作进一步详细说明。

40.实施例:

41.一种人参酵素的生产集成系统,如图1所示,包括乙醇加热储罐1、凝液储罐2、提取罐3、第一加热器4、发酵罐5、冷凝器6、冷却器7、酶混合罐8、第二加热器9、气液分离器10、醇水混合罐11。

42.提取罐3的顶部设置有酶混合液入口管道、醇水混合液入口管道,其侧壁设有提取液回流入口管道,底部设有提取液出口。

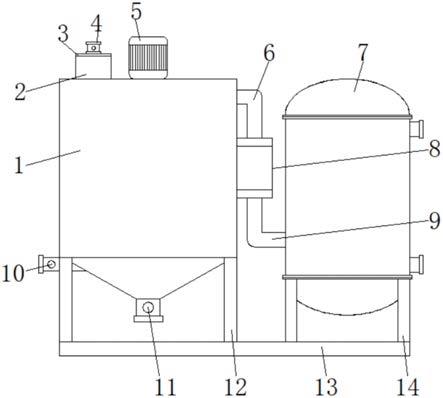

43.如图2所示,提取罐3内上部设有翻板分布器12,其为圆形均匀带孔结构,提取罐3的釜盖底部向下延伸有连杆,连杆的顶端与提取罐3的釜盖固定,其底端与翻板分布器12的

顶面自由铰接,翻板分布器12的两侧均设置有挡板20,一个挡板20位于翻板分布器12的顶端并与提取罐3内壁固定,另一挡板20位于翻板分布器12的底端并与提取罐3内壁固定。添加固料时,在物料的重力作用下,翻板分布器12竖立,物料落下;添加两种液体料时,翻板分布器12保持水平,其上的两种液体混合均匀并渗落,以保证两种液体料混合均匀。提取罐3内下部设有过滤网13,用于初步截留经醇提后的人参粉渣,过滤网13的孔径可以为40

‑

60目,本实施例中,过滤网13的孔径设置为50目。

44.酶混合罐8的底部出口通过管道经阀门f1与提取罐3顶部设有的酶混合液入口管道相连。

45.醇水混合罐11的顶部设有乙醇入口管道、水入口管道,其底部设有醇水混合液出口。

46.醇水混合罐11底部的醇水混合液出口通过管道与提取罐3顶部设有的醇水混合液入口管道相连。

47.乙醇加热储罐1的底部出口通过阀门f2、第一输送泵15、阀门f3后与醇水混合罐11顶部的乙醇入口管道相连,乙醇加热储罐1中乙醇溶液的体积百分比浓度为95%

‑

100%。

48.凝液储罐2的底部出口通过阀门f4、第二输送泵16、阀门f5与醇水混合罐11顶部的乙醇入口管道相连;第二输送泵16所处的管道上设有一管道旁路,管道旁路上设有阀门f6,阀门f6位于阀门f4与阀门f5之间,第二输送泵16工作时,阀门f6关闭或开启一部分,用于调节流量,使流量更加稳定。

49.提取罐3底部通过阀门f7、第三输送泵17、管道过滤器14后分成二路,第一路经过阀门f8后与提取罐3侧壁上的回流入口管道相连,此路用于清洗提取罐3和管路;第二路经过阀门f9后与第一加热器4底部设有的入口管道相连,第一加热器4顶部的出口管道切线进入气液分离器10,气液分离器10的顶部出口通过管道与冷凝器6顶部设有的入口管道相连,冷凝器6底部的冷凝液出口与凝液储罐2顶部设有的入口管道相连,此路径主要用来将乙醇从提取液中分离出来并投入到凝液储罐2中进行循环利用。

50.发酵罐5顶部设有入水口管道,入水口管道与阀门f14连通。

51.提取罐3底部的提取液出口出来的人参提取液达到浓缩浓度后经过阀门f10和第五输送泵19后通过管道进入冷却器7物料管道入口,冷却器7的物料出口管道与发酵罐5顶部设有的入水口管道合并进入发酵罐5,此路径能够保证在提取过程中,同时有部分提取液浓缩后进入到发酵罐5中进行发酵,缩短人参酵素的整体生产时间。

52.管道过滤器14的过滤孔径可以为100

‑

200nm,本实施例中,管道过滤器14的孔径优选为100目。

53.气液分离器10的底部出口管道经过阀门f11后与提取罐3的底部出口阀门f7与第三输送泵17之间的管道合并。

54.冷凝器6上还设有冷却水入口、冷却水出口,冷却水出口通过管道经过阀门f12、阀门f13后与发酵罐5顶部的入水口管道及阀门f14之间的管道合并进入发酵罐5;发酵罐5的入水口管道上连接有阀门f14,可为发酵进一步补充水。

55.冷凝器6的冷却水出口与阀门f12之间设有一支路管道,经过阀门f15后与醇水混合罐11顶部的水入口管道相连,冷却水进入到醇水混合罐11中与乙醇混合,可形成不同体积百分比浓度的乙醇水溶液,为提取罐3中的人参粉提供提取溶剂,其中阀门f3和阀门f5切

换进料,从而实现不同浓度的乙醇水溶液对人参进行微分梯度提取,提取更全面、更充分。

56.阀门f12和阀门f13之间的管道上设有一支路管道,经过阀门f16与冷却器7底部设有的冷却水入口管道相连,冷却器7顶部设有的冷却水出口通过管道与排水阀门f19相连。

57.第一加热器4上还设有蒸汽入口和冷凝水出口,冷凝水出口管道通过管道与排水阀门f20相连。

58.所述发酵罐5的底部设有进水阀门f21、第四输送泵18、第二加热器9和阀门f22,管道依次经过进水阀门f21、第四输送泵18、第二加热器9、阀门f22后与所述发酵罐5的夹套底部入口相连;所述发酵罐5的夹套顶部设有出口,且通过管道与排水阀门f23相连。

59.本实施例中的阀门f3、阀门f5、阀门f15均为自动阀门,其它阀门均为手动阀门。

60.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。