1.本技术涉及鞋的生产技术的领域,尤其是涉及一种鞋。

背景技术:

2.鞋作为人们生活中不可缺少的必需品之一,一般包括鞋底和位于鞋底上部的鞋帮。根据使用环境不同,鞋帮下部可沿鞋底上表面边缘环绕形成全包式鞋,如运动鞋或靴子等;或者鞋帮在靠近于鞋底的下部设计镂空,形成鞋帮与鞋底之间有通口的鞋,如沙滩鞋或凉鞋等,其中该通口可位于鞋头、鞋侧或鞋跟。

3.参考图1,目前设有通口的沙滩鞋或凉鞋等的鞋底往往具有位于鞋帮外侧的环边,通口位于环边内侧,此类鞋的整体宽度或整体长度显得比较大。

4.针对上述中的相关技术,发明人认为上述鞋的鞋底大于使用者的脚底面积,于台阶、礁石或崎岖山路等狭窄区域行走过程中可能影响使用者脚踏在地面的真实感,容易出现跌到或滑行,存在安全隐患。

技术实现要素:

5.为了缩小鞋底大于脚底的面积,改善行走安全,本技术提供一种鞋。

6.本技术提供的一种鞋,采用如下的技术方案:

7.一种鞋,包括相连接的鞋底和鞋帮,所述鞋帮靠近鞋底的连接处具有通口;所述鞋帮固定有用于封闭鞋帮靠近鞋底一侧侧面的小底,所述小底固定于鞋底靠近鞋帮的一侧;所述小底位于通口内侧。

8.通过采用上述技术方案,鞋帮通过小底与鞋底间隔开,于小底远离鞋帮一侧连接鞋底时,可减少对通口造成堵塞等影响。而且鞋帮通过小底可增大与鞋底的接触面积,提高鞋帮与鞋帮的连接强度,鞋底无需环边增加与鞋帮的接触面积,有效减少鞋底的额外面积,提高脚踏在地面的灵敏度,利于提高行走安全。

9.可选的,所述鞋底采用注塑方式成型且连接于小底。

10.通过采用上述技术方案,鞋底注塑连接于小底,可进一步增强鞋底与小底的粘结强度,可减少出现鞋帮与鞋底脱胶的问题,还可进一步提高本技术鞋的生产效率。

11.可选的,所述小底中间设有背离鞋底凸出的凸部;所述凸部靠近鞋底的一侧设有凹槽,所述凹槽内填充有垫体。

12.通过采用上述技术方案,凸部可用于支撑脚底脚弓部,提高穿戴舒适度。

13.可选的,所述凸部设有贯通凹槽的透气孔。

14.通过采用上述技术方案,透气孔可用于增加凹槽内部空气流动,使垫体常态抵贴于凹槽。

15.可选的,所述凸部靠近鞋头的一端及靠近鞋跟的一端均设有透气孔。

16.通过采用上述技术方案,透气孔分布于靠近于鞋头及鞋跟的位置,可使透气孔与凹槽形成对流,提高透气效果。

17.可选的,所述垫体的弹性大于小底的弹性。

18.通过采用上述技术方案,弹性的垫体了提高凸部的弹性。

19.可选的,所述鞋帮靠近鞋底的一侧延伸有固定于小底与鞋底之间的延伸片。

20.通过采用上述技术方案,延伸片可增大鞋帮与小底的接触面积,提高二者的连接强度,便于将小底固定于延伸片远离鞋底的一侧。

21.可选的,所述鞋底靠近鞋帮的一侧边缘设有凸缘。

22.通过采用上述技术方案,鞋底设置凸缘,使鞋内底部形成朝鞋底凹设的浅槽,可增大鞋底及小底支撑、抵贴于使用者脚底的面积,提高使用者的脚底舒适感;而且设置的凸缘相当于增高鞋底的高度,可减少沙土或液体从通口进入鞋内部,提高鞋对脚部的防护性能。

23.可选的,所述小底边缘延伸有连接于凸缘内侧的上翻边。

24.通过采用上述技术方案,上翻边可增大小底与鞋底的接触面积,提高鞋底与小底的连接强度。

25.可选的,所述鞋帮至少包括两帮部,所述帮部沿鞋底边缘分布,且连接于鞋底的不同侧;所述帮部的一侧固定于鞋底,帮部的另一侧与位于鞋底不同侧的帮部可拆卸连接。

26.通过采用上述技术方案,可拆卸连接的帮部可便于使用者根据需求调整鞋帮内侧空间,提高本技术鞋的适用范围,也便于通过拆开帮部对小底及鞋帮内侧进行清洁和养护。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.鞋帮通过小底可增大与鞋底的接触面积,提高鞋帮与鞋帮的连接强度,减少鞋底位于鞋帮外侧多余的部分,提高脚踏在地面的灵敏度,利于提高行走安全;

29.2.鞋底注塑连接于小底,可进一步增强鞋底与小底的粘结强度,可减少出现鞋帮与鞋底脱胶的问题,还可进一步提高本技术鞋的生产效率。

附图说明

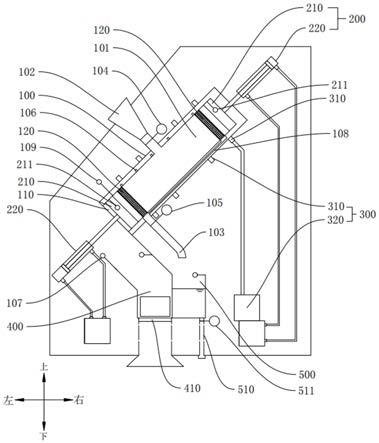

30.图1是相关技术鞋的结构示意图;

31.图2是本技术中鞋的结构示意图;

32.图3是本技术中鞋的弓部沿鞋宽方向的剖视结构示意图;

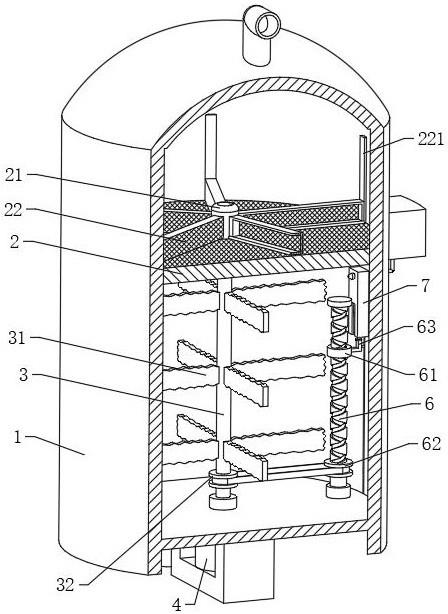

33.图4是本技术中鞋的制备工艺的流程框图;

34.图5是本技术中小底片材的结构示意;

35.图6是本技术中s500套设鞋楦及s600鞋底制备步骤的结构示意图;

36.图7是本技术中鞋的制备工艺中步骤s600完成后鞋的结构示意;

37.图8是本技术实施例2中鞋的结构示意图。

38.附图标记说明:1、鞋帮;11、通口;12、延伸片;13、帮部;

39.2、小底;21、上翻边;22、凸部;23、透气孔;24、凹槽;25、挡部;26、拉扯口;

40.3、鞋底;31、凸缘;32、环边;

41.4、垫体;

42.5、定点;51、鞋楦安装点;511、鞋头安装点;512、鞋跟安装点;52、垫体安装区域;53、鞋帮连接点位;531、延伸片限位点;

43.6、鞋楦;61、内凹部。

具体实施方式

44.以下结合附图1

‑

8对本技术作进一步详细说明。

45.如沙滩鞋、凉鞋或拖鞋等鞋帮1与鞋底3连接处一般具有通口11的鞋通过冷粘工艺制备,鞋帮1主要采用与胶水加热贴合于鞋底3,制备完成的鞋经常出现脱胶导致鞋帮1与鞋底3分离的问题。

46.为了改善鞋帮1与鞋底3脱胶问题,目前具有通口11的鞋,如沙滩鞋,鞋底3多采用注塑工艺制备,将鞋帮1固定于鞋楦,再将鞋帮1安装于注塑模具,通过注塑完成鞋底3,使鞋底3与鞋帮1粘结固定,有效改善鞋帮1与鞋底3的粘结强度。

47.参考图1,但是注塑鞋底3时,为了减少出现注塑材料堵塞通口11的情况,鞋底3注塑时一般需要借助模具将鞋帮1远离鞋底3的一侧遮挡,导致制备完成的鞋底3在位于鞋帮1外侧的位置具有一道环边32。鞋底3存在环边32增大了鞋整体的宽度或长度,该方式制备的鞋底3面积也较冷粘工艺制备的鞋底3面积大,轻便性较差。而且当使用者于台阶、礁石或崎岖山路等狭窄区域行走时,可能影响使用者脚的灵敏,容易出现跌到或滑行,存在安全隐患。

48.本技术实施例公开一种鞋。

49.参考图2,鞋包括鞋帮1、小底2和鞋底3。鞋底3固定于鞋帮1的底部,鞋帮1靠近鞋底3的一侧设有通口11,通口11位于鞋帮1的鞋头、鞋跟或鞋侧部。鞋底3靠近鞋帮1的一侧边缘设有凸缘31。小底2与鞋底3靠近鞋帮1的一侧面相匹配,且固定于鞋底3,小底2边缘延伸有连接于凸缘31内侧的上翻边21。小底2中间设有朝向鞋帮1凸起的凸部22,凸部22布设有若干透气孔23,透气孔23位于凸部22靠近鞋头或鞋跟的位置。本实施例中小底2采用翻毛皮材料冲裁制成,翻毛皮材料受热可发生一定的形变,便于热压形成凸部22。鞋底3采用注塑工艺制成。

50.参考图2、图3,凸部22靠近鞋底3的一侧设有凹槽24,凹槽24内嵌置有垫体4,垫体4通过黏胶连接于凹槽24槽底,透气孔23贯穿凹槽24。垫体4可采用乳胶片等质地较小底2柔软且弹性大的材料制成,这样可增加小底2凸部22的弹性,提高使用者角部的舒适度,提高鞋的弹性及减震性能。

51.鞋帮1延伸有位于小底2与鞋底3之间的延伸片12,小底2可通过缝制、热压或粘结等方式固定于延伸片12远离鞋底3的一侧面,本实施例中,小底2采用缝制方式固定于延伸片12,延伸片12位于凹槽24外侧。

52.本实施例中,延伸片12有至少有两块,所有延伸片12连接于小底2与鞋底3之间时,延伸片12远离鞋帮1一侧为朝小底2中间弯折,相邻延伸片12之间可能出现相互叠置,容易使小底2对应位置朝鞋帮1凸出,存在影响脚底的舒适感。因此,相邻延伸片12可设置减少出现叠置问题的间隔,这样也可以减少鞋整体的重量。为了提高鞋帮1及延伸片12的生产效率,间隔靠近鞋帮1的一侧还可与通口11连通。

53.本技术实施例还公开一种鞋的制备工艺。

54.参考图4,鞋的制备工艺包括s100小底制备、s200划线定点、s300小底与鞋帮连接、s400套设鞋楦、s500安装垫体、s600鞋底制备和s700去除挡部。

55.参考图5,其中s100小底制备,根据鞋型需求,采用面料冲裁出小底片材,小底片材包括一体连接的小底2与挡部25。本实施例中小底片材的材质可为翻毛皮。

56.s200划线定点5,于小底片材的一侧面划线设置定点5,定点5包括用于与鞋楦匹配连接的鞋楦安装点51、供垫体4连接的垫体安装区域52和用于与鞋帮1连接的鞋帮连接点位53。

57.本实施例中,鞋楦安装点51包括小底片材对应于鞋头的鞋头安装点511及小底片材对应于鞋头的鞋跟安装点512;垫体安装区域52位于小底片材对应脚弓部的位置;鞋帮连接点位53位于垫体安装区域52的外侧,鞋帮连接点位53还可设置便于相邻延伸片12定位的延伸片限位点。延伸片限位点可设于挡部25内侧,当延伸片12连接于小底2时,与延伸片12连接的鞋帮1局部抵贴于挡部25,可提高挡部25遮挡通口11的效果。

58.定点5可采用可由人工手动绘制,也可采用印刷设备印制。本实施中,采用印刷设备印制,可提高划线定点5的精度。为了提高生产效率或划线定点5的清晰程度,定点5可绘制于小底2靠近鞋底3的一侧。

59.参考图5、图6,s300小底与鞋帮连接,根据小底片材的延伸片限位点及鞋帮连接点位53将延伸片12连接于小底2,形成第一集合体。延伸片12与小底2可采用黏胶、热压或缝制等方式固定连接,本实施例中小底2与延伸片12采用缝制连接。

60.s400套设鞋楦,先将第一集合体套至鞋楦6,鞋楦跟部的弯曲部位对应于鞋跟安装点512,鞋楦头部的弯曲部位对应鞋头安装点511;再微调第一集合体,使小底片材对应抵于鞋楦6底部。

61.s500安装垫体4,根据垫体安装区域52,将垫体4连接于第一集合体,形成第二集合体。本实施例中垫体4可接住胶水粘连于第一集合体。鞋楦6底部具有与垫体安装区域52对应的内凹部61。

62.参考图6,s600鞋底制备,采用注塑工艺于第一集合体远离的底部注塑形成鞋底3。具体的至少有以下两种注塑方式,以下两种注塑方式可包括上模具和下模具,上模具用于安装套有第一集合体的鞋楦6,下模具设有与鞋底3匹配的模腔。

63.其中,第一种注塑方式,包括以下步骤:

64.s611:将鞋楦6安装于上模具;

65.s612:将上模具安装在下模具的上部,使第一集合体可遮挡模腔的开口;

66.s613:往模腔注塑注塑料填充模腔;注塑料为熔融的流体,注塑料具有的温度可使小底片材因受热发生形变并在塑型材料的挤压作用下,紧密抵贴于鞋楦6,且垫体安装区域52及垫体4朝鞋楦6的内凹部61凹嵌,形成包括小底2的凸部22和鞋底3的第三集合体;

67.s614:冷却后开模取出鞋楦6,去除多余的注塑料,修整第三集合体,鞋底3注塑完成。

68.第二种注塑方式,包括以下步骤:

69.s621:将鞋楦6安装于上模具;

70.s622:将用于制备鞋子的注塑料放置于模腔;本注塑方式中,注塑料为固体;

71.s623:将上模具安装在下模具的上部,使第一集合体压合于模腔开口,并加热下模具,使注塑料填充模腔;注塑料加热后产生的温度可使小底片材因受热发生形变并在塑型材料的挤压作用下,紧密抵贴于鞋楦6,且垫体安装区52及垫体4朝鞋楦6的内凹部61凹嵌,形成包括小底2的凸部22和鞋底3的第三集合体;

72.s624:冷却后开模取出鞋楦6,去除多余的注塑料,修整第三集合体,鞋底3注塑完

成。

73.参考图7,s700去除挡部,将第三集合体从鞋楦脱离,将挡部25沿小底片材边缘切除,并对小底2边缘进行修边。

74.参考图5、图7,本实施例中鞋帮1的鞋头、鞋跟及鞋侧部均具有通口11,因此小底2对应于鞋头、鞋跟与鞋侧部的位置均连接有挡部25。为了便于套设或脱离鞋楦,连接于小底片材位于鞋跟与鞋头位置的挡部25开设有便于拉扯定位的拉扯口26。套设第一集合体时利用拉扯口26可快速将鞋楦定位于鞋楦跟部的弯曲部位抵于鞋跟安装点512,鞋楦头部的弯曲部位抵于鞋头安装,并方便做微调;脱离第三集合体时,可利用拉扯口26快速将第三集合体从鞋楦拆离。

75.参考图2,凸部22的透气孔23位于小底2弓部靠近鞋头或鞋跟的部位,透气孔23可以在步骤s100与小底片材同时冲裁形成。透气孔23也可以在步骤s200划线定点5完成后,于垫体安装区域52靠近鞋头与鞋跟的部位开设透气孔23。

76.实施例2

77.本实施例公开一种鞋。

78.参考图7、图8,本实施例中鞋与实施例1的区别在于,鞋帮1包括至少两个帮部13,所有帮部13分布于鞋底3沿鞋长方向的两侧,鞋底3每一侧至少连接有一帮部13;位于鞋底3两侧的帮部13之间可采用扣接、粘附或绑缚等方式实现可拆卸连接,其中本实施例中对应的帮部13之间缝制有匹配的魔术贴。当对应帮部13之间拆卸分离时,帮部13可朝鞋底3外侧翻折,使小底2完全暴露,这样可便于清理、保养小底2及帮部13内侧;还可以根据使用者脚掌的胖瘦调整对应帮部13之间的重叠连接面积。

79.本实施例还公开一种鞋的制备工艺。

80.参考图8,本实施例中鞋的制备工艺与实施例1的区别在于步骤s700去除挡部还可以采用如下方式实现:

81.s721拆离帮部,将鞋帮1对应的帮部13拆离,使小底2及挡部25暴露;

82.s722切割挡部25,沿小底2的上翻边21,从帮部13内侧将挡部25切除,切除操作可由人工使用刀具切除,也可采用自动切除设备切除。

83.从鞋帮1内侧可更快将挡部25切除,并使切除挡部25后的小底2上翻边21平整,减少出现毛边,影响穿戴舒适度。

84.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。