1.本实用新型属于制药机械加工制造技术领域,具体地说,尤其涉及一种无需在产品上打孔、有效保证产品的机械强度、有效减少生产工序、定位速度快、产品预焊接一次性焊接成型、大幅度降低工人劳动强度、大幅度提高生产效率的手摇压片机机架预焊接一次性成型用焊接定位装置。

背景技术:

2.手摇压片机又名手摇式单冲压片机,没有电机传动,无需电源,是一种小型台式连续压片的机器,用以将各种颗粒状原料压制成圆片。性能优良,适应性强,使用方便,易于维修,体积小,重量轻,广泛应用于实验室试制、教学、小规模生产等场合。手摇压片机的主体件为龙门型机架,在机架上主轴串连着偏心轮及充填凸轮,轴的右端装有摇臂及手柄,用手动方式传动主轴,带动偏心轮、填充凸轮、升降杆及加料器,小杠杆带动加料器做往复升降运动。龙门型机架是手摇压片机的核心组件之一,主要包括机架底座、相对设置在机架底座上的两个完全相同的侧板,其中一个侧板上固定设有用于安装拨料杆的拨料杆安装耳;两侧板之间固定设有上导板、下台面板,上导板的内侧平面与侧板的第一平面对齐,下台面板的背面与侧板的第二平面对齐。传统机架结构如说明书附图图1、图2所示。机架底座、两侧板、上导板、下台面板、拨料杆安装耳作为零散部件,每个都画线定位焊接必然会很浪费时间。为了便于生产,传统机架的上导板与两侧板之间是通过螺栓固接的。

3.传统手摇压片机机架加工方法是采用画线定位再焊接的加工方式,具体包括如下操作步骤:a.利用数控机床预先在上导板侧面加工四个螺纹孔,再在两侧板上分别加工两对通孔b;b.利用螺栓、垫片等配件将上导板固定在两侧板之间;c.在底板上利用尺笔等画线工具找出两侧板的位置,找准位置后放置好两侧板;由于焊接时需要左手拿焊条、右手拿焊枪,所以固定侧板的位置就需要借助外力来实现,为节省人力,一般会设计侧板夹紧专用工装锁紧两侧板;d.侧板焊接好之后,拆除侧板夹紧专用工装,再利用画线工具找出下台面板的位置,找准后再利用下台面板夹紧专用工装锁紧下台面板;e.下台面板焊接好后,拆除下台面板夹紧专用工装,利用画线工具找到拨料杆安装耳的位置,找准后,再利用拨料杆安装耳专用夹紧工装锁紧拨料杆安装耳,夹紧后焊接拨料杆安装耳。由此可见,传统手摇压片机机架预焊接成型操作方法存在以下不足:1.操作步骤很麻烦,需要画线定位三次、需要设计专用工装三个、一个产品需要拆装工装三次,这样的劳动强度每个产品都要重复操作,劳动强度很大,生产效率很低,出错返修率也高;2.两侧板本身就是空心的,再在侧板上打通孔势必会影响整个机器的机械强度和稳定性,但如果上导板不通过螺栓与侧板固接,上导板得需要通过画线定位的方式焊接在侧板上,这将大大增加生产难度;对于传统生产方法来说,牺牲一定的机器机械强度来简化加工难度也是不得已的办法;3.需要预先在上导板、侧板上打孔,加工工序繁琐,费时费力,进一步降低企业生产效率。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的不足,提供了一种无需在产品上打孔、有效保证产品的机械强度、有效减少生产工序、定位速度快、产品预焊接一次性焊接成型、大幅度降低工人劳动强度、大幅度提高生产效率的手摇压片机机架预焊接一次性成型用焊接定位装置。

5.本实用新型是通过以下技术方案实现的:

6.一种手摇压片机机架预焊接一次性成型用焊接定位装置,包括工作台,还包括位于工作台台面上的第一侧板定位机构、第二侧板定位机构以及中间支承定位机构;

7.所述第一侧板定位机构包括沿第一导轨滑动的第一滑块总成,在第一滑块总成上固定设有起定位第一侧板作用的第一侧板定位总成;其中,第一滑块总成包括第一滑块,在第一滑块的底部设有容纳第一压块的第一压块容纳腔,第一压块间隙嵌合在第一压块容纳腔内,并与工作台台面相接触,第一压块受第一滑块的约束在x轴和y轴方向上无自由度,第一滑块上设有与第一压块容纳腔相连通的第一螺栓孔,第一螺栓孔内配合设有紧定第一压块的第一紧定件;第一侧板定位总成包括设有卡爪的第一定位板,第一定位板固接在第一滑块上,在第一定位板上还固定设有起定位拨料杆安装耳作用的销轴;

8.所述第二侧板定位机构包括沿第二导轨滑动的第二滑块总成,在第二滑块总成上固定设有起定位第二侧板作用的第二侧板定位总成;其中,第二滑块总成包括第二滑块,在第二滑块的底部设有容纳第二压块的第二压块容纳腔,第二压块间隙嵌合在第二压块容纳腔内,并与工作台台面相接触,第二压块受第二滑块的约束在x轴和y轴方向上无自由度,第二滑块上设有与第二压块容纳腔相连通的第二螺栓孔,第二螺栓孔内配合设有紧定第二压块的第二紧定件,第二滑块的内侧面上设有在y轴方向上滑动的基准块,基准块上设有将基准块固定在第二滑块上的基准块压紧件;所述基准块上还设有起压紧机架底座作用的底座压紧子机构;第二侧板定位总成包括设有卡爪的第二定位板,第二定位板固接在第二滑块上;

9.所述中间支承定位机构包括沿第三导轨滑动的第三滑块总成,在第三滑块总成上固定设有起定位上导板和下台面板作用的中间板定位总成;其中,第三滑块总成包括第三滑块,在第三滑块的底部设有容纳第三压块的第三压块容纳腔,第三压块间隙嵌合在第三压块容纳腔内,并与工作台台面相接触,第三压块受第三滑块的约束在x轴和y轴方向上无自由度,第三滑块上设有与第三压块容纳腔相连通的第三螺栓孔,第三螺栓孔内配合设有紧定第三压块的第三紧定件;中间板定位总成包括固定在第三滑块上的中间定位板,中间定位板上固定设有起支承上导板作用的上支承板和起支承下台面板作用的下支承板,上支承板的上方设有起压紧上导板作用的上压紧子机构,下支承板的下方设有起压紧下台面板作用的下压紧子机构。

10.优选地,所述第一紧定件324、第二紧定件424、第三紧定件524均为可调位紧定手柄

11.优选地,所述第一滑块、第二滑块、第三滑块均由螺旋副丝杠总成提供动力单元;所述螺旋副丝杠总成包括设有手轮的滑块丝杠、与滑块丝杠轴承连接的立式带座轴承,滑块丝杠与滑块螺纹连接。

12.优选地,所述第一压块、第二压块以及第三压块均为中间开有凹槽的长方体块状

物,压块容纳腔的形状与压块相适配。

13.优选地,所述第一导轨、第二导轨、第三导轨均为燕尾槽式双导轨设计,第一滑块、第二滑块以及第三滑块分别设有与燕尾槽式双导轨相适配的燕尾导向块。

14.优选地,所述基准块压紧件包括基准块第一可调位紧定手柄;所述基准块呈z型状,基准块的头部位置设有与基准块第一可调位紧定手柄相适配的基准块第一螺纹孔,基准块通过导轨导向块的配合方式与第二滑块的内侧面滑动连接。

15.优选地,所述底座压紧子机构包括中间开设长条镂空孔的长条压板,基准块第二可调位紧定手柄穿过长条镂空孔与开设在基准块上的基准块第二螺纹孔螺纹配合连接。

16.优选地,所述长条压板呈腰型状,长条镂空孔也呈腰型状,基准块第二可调位紧定手柄与长条压板之间还设有垫片。

17.优选地,所述上压紧子机构包括沿着中间定位板上下运动的上压板,上压板的后端位置处设有起夹紧上导板作用的上夹紧块,上夹紧块与设有手轮的上压紧丝杠构成螺旋副,上压紧丝杠末端与开设在上压板后侧面上的上压紧通孔间隙配合,上压紧丝杠首端与上轴承板轴承连接,上夹紧块的两侧设有上支承通孔,上支承杆贯穿上支承通孔后一端与上压板固接,另一端与上轴承板固接;

18.所述下压紧子机构包括沿着中间定位板上下运动的下压板,下压板的后端位置处设有起夹紧下台面板作用的下夹紧块,下夹紧块与设有手轮的下压紧丝杠构成螺旋副,下压紧丝杠末端与开设在下压板后侧面上的下压紧通孔间隙配合,下压紧丝杠首端与下轴承板轴承连接,下夹紧块的两侧设有下支承通孔,下支承杆贯穿下支承通孔后一端与下压板固接,另一端与下轴承板固接;

19.所述上压板、下压板均由压板高度调节子机构提供动力单元;上压板、下压板均采用导轨导向块配合方式与中间定位板滑动连接;中间定位板的头部位置固定设有高度轴承板,设有手轮的高度丝杠与高度轴承板轴承连接,高度丝杠的末端与固定在中间定位板末端位置的凸台轴座间隙配合,上压板、下压板均分别与高度丝杠构成螺旋副。

20.优选地,所述工作台为高度可调节的旋转式工作台;工作台的背面固定设有与立柱螺纹连接的台面螺杆,立柱的头部开设t型开口槽,竖向槽口由锁紧螺栓夹紧;立柱的根部固定设有脚踏盘,立柱与工作台底座轴承连接;脚踏盘上设有踏盘螺纹孔,与踏盘螺纹孔螺纹连接的手柄螺杆延伸至设置在工作台底座上的踏盘通孔内。

21.与现有技术相比,本实用新型的有益效果是:

22.本实用新型无需牺牲产品结构强度来满足生产方便,在工作台上将各个部件锁紧定位,在不影响产品机械强度的前提下,实现了机架的快速预焊接成型,预焊接一次性成型,明显缩短加工周期;上导板的内侧平面需要与侧板的第一平面对齐,下台面板的背面需要与侧板的第二平面对齐,通过对中间定位板的厚度控制来实现上导板、下台面板的准确定位,操作简单;本实用新型方法定位速度快,工人劳动强度低,省去打孔工序,有效简化机架加工步骤,大幅度提高企业生产效率,为企业带来可观经济效益;

23.本实用新型焊接定位装置结构设计巧妙,第二滑块和基准块的配合确定了机架底座的位置,第一侧板定位机构确定了第一侧板的位置,第二侧板定位机构确定了第二侧板的位置,中间支承定位机构确定了上导板和下台面板的位置,放入即定位,机架预焊接一次性成型,大幅度简化机架加工工序,定位操作方便快捷,有效降低工人劳动强度,企业生产

效率明显提升;本实用新型将基准座与第二滑块之间的角落作为机架底座的基准角,该基准座在首次调整后保持不动,后续加工以基准角为基准放入底座便能确定底座位置,第一侧板定位机构、中间支承定位机构依次推入至机架底座的另外两条边就能分别确定第一滑块、第三滑块的位置,定位速度很快,工人劳动强度很低,本实用新型生产效率是传统生产效率的3倍以上,为企业创造了可观经济效益;

24.本实用新型焊接定位装置结构设计简单、操作方便快捷,实用性很强,在手摇压片机生产技术领域具有重要意义。

附图说明

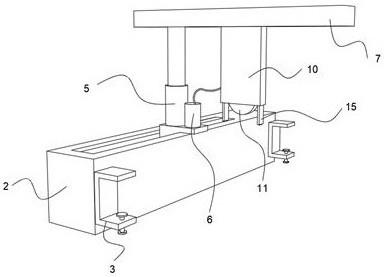

25.图1是传统手摇压片机机架结构示意图一;

26.图2是传统手摇压片机机架结构示意图二;

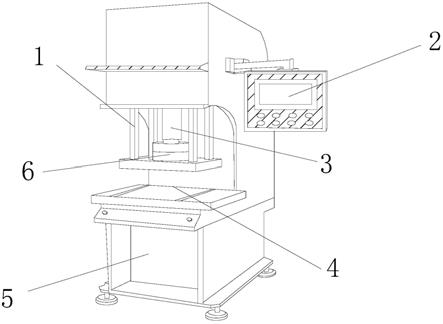

27.图3是本实用新型手摇压片机机架结构示意图一;

28.图4是本实用新型手摇压片机机架结构示意图二;

29.图5是本实用新型焊接定位装置正面方向结构示意图一;

30.图6是本实用新型焊接定位装置正面方向结构示意图二;

31.图7是本实用新型焊接定位装置侧面方向结构示意图;

32.图8是本实用新型图7中a处放大图;

33.图9是本实用新型压块与压块容纳腔配合结构示意图;

34.图10是本实用新型焊接定位装置背面方向结构示意图一;

35.图11是本实用新型焊接定位装置背面方向结构示意图二;

36.图12是本实用新型图11局部放大图;

37.图13是利用本实用新型焊接定位装置定位手摇压片机机架时的状态示意图。

38.图中:1.机架;11.机架底座;12.第一侧板;121.第一平面;122.第二平面;13.第二侧板;14.上导板;141.内侧平面;15.下台面板;16.拨料杆安装耳;

39.2.工作台;21.台面;22.立柱;23.台面螺杆;24.t型开口槽;25.锁紧螺栓;26.脚踏盘;27.工作台底座;28.踏盘通孔;29.手柄螺杆;

40.31.第一导轨;32.第一滑块总成;321.第一滑块;322.第一压块;323.第一螺栓孔;324.第一紧定件;325.第一压块容纳腔;33.第一侧板定位总成;331.第一定位板;332.销轴;

41.41.第二导轨;42.第二滑块总成;420.第二压块容纳腔;421.第二滑块;422.第二压块;423.第二螺栓孔;424.第二紧定件;425.基准块;426.基准块第一可调位紧定手柄;427.基准块第一螺纹孔;428.基准块第二可调位紧定手柄;43.第二侧板定位总成;431.第二定位板;44.底座压紧子机构;441.长条压板;442.垫片;

42.51.第三导轨;52.第三滑块总成;521.第三滑块;522.第三压块;523.第三螺栓孔;524.第三紧定件;525.第三压块容纳腔;53.中间板定位总成;531.中间定位板;532.上支承板;533.下支承板;54.上压紧子机构;541.上压板;542.上夹紧块;543.上压紧丝杠;544.上压紧通孔;545.上轴承板;546.上支承通孔;547.上支承杆;55.下压紧子机构;551.下压板;552.下夹紧块;553.下压紧丝杠;554.下压紧通孔;555.下轴承板;556.下支承通孔;557.下支承杆;56.压板高度调节子机构;561.高度轴承板;562.高度丝杠;563.凸台轴座;

43.61.滑块丝杠;62.立式带座轴承。

具体实施方式

44.下面结合附图对本实用新型进一步说明:

45.一种手摇压片机机架预焊接一次性成型用焊接定位装置,包括工作台,还包括位于工作台台面上的第一侧板定位机构、第二侧板定位机构以及中间支承定位机构;

46.所述第一侧板定位机构包括沿第一导轨滑动的第一滑块总成,在第一滑块总成上固定设有起定位第一侧板作用的第一侧板定位总成;其中,第一滑块总成包括第一滑块,在第一滑块的底部设有容纳第一压块的第一压块容纳腔,第一压块间隙嵌合在第一压块容纳腔内,并与工作台台面相接触,第一压块受第一滑块的约束在x轴和y轴方向上无自由度,第一滑块上设有与第一压块容纳腔相连通的第一螺栓孔,第一螺栓孔内配合设有紧定第一压块的第一紧定件;第一侧板定位总成包括设有卡爪的第一定位板,第一定位板固接在第一滑块上,在第一定位板上还固定设有起定位拨料杆安装耳作用的销轴;

47.所述第二侧板定位机构包括沿第二导轨滑动的第二滑块总成,在第二滑块总成上固定设有起定位第二侧板作用的第二侧板定位总成;其中,第二滑块总成包括第二滑块,在第二滑块的底部设有容纳第二压块的第二压块容纳腔,第二压块间隙嵌合在第二压块容纳腔内,并与工作台台面相接触,第二压块受第二滑块的约束在x轴和y轴方向上无自由度,第二滑块上设有与第二压块容纳腔相连通的第二螺栓孔,第二螺栓孔内配合设有紧定第二压块的第二紧定件,第二滑块的内侧面上设有在y轴方向上滑动的基准块,基准块上设有将基准块固定在第二滑块上的基准块压紧件;所述基准块上还设有起压紧机架底座作用的底座压紧子机构;第二侧板定位总成包括设有卡爪的第二定位板,第二定位板固接在第二滑块上;

48.所述中间支承定位机构包括沿第三导轨滑动的第三滑块总成,在第三滑块总成上固定设有起定位上导板和下台面板作用的中间板定位总成;其中,第三滑块总成包括第三滑块,在第三滑块的底部设有容纳第三压块的第三压块容纳腔,第三压块间隙嵌合在第三压块容纳腔内,并与工作台台面相接触,第三压块受第三滑块的约束在x轴和y轴方向上无自由度,第三滑块上设有与第三压块容纳腔相连通的第三螺栓孔,第三螺栓孔内配合设有紧定第三压块的第三紧定件;中间板定位总成包括固定在第三滑块上的中间定位板,中间定位板上固定设有起支承上导板作用的上支承板和起支承下台面板作用的下支承板,上支承板的上方设有起压紧上导板作用的上压紧子机构,下支承板的下方设有起压紧下台面板作用的下压紧子机构。

49.优选地,所述第一紧定件324、第二紧定件424、第三紧定件524均为可调位紧定手柄

50.优选地,所述第一滑块、第二滑块、第三滑块均由螺旋副丝杠总成提供动力单元;所述螺旋副丝杠总成包括设有手轮的滑块丝杠、与滑块丝杠轴承连接的立式带座轴承,滑块丝杠与滑块螺纹连接。转动手轮,通过滑块丝杠实现滑块的往复运动,结构简单稳定,操作方便。

51.优选地,所述第一压块、第二压块以及第三压块均为中间开有凹槽的长方体块状物,压块容纳腔的形状与压块相适配。压块中间设有凹槽,相应地,压块容纳腔相对应的地

方就会有相匹配的凸起,凸起是滑块的一部分,在滑块往复运动中凸起起到一定的助力作用,利于滑块的往复滑动,灵活度高,使用舒适度高。

52.优选地,所述第一导轨、第二导轨、第三导轨均为燕尾槽式双导轨设计,第一滑块、第二滑块以及第三滑块分别设有与燕尾槽式双导轨相适配的燕尾导向块。燕尾槽式双导轨结构设计滑动灵活,运行稳定。

53.优选地,所述基准块压紧件包括基准块第一可调位紧定手柄;所述基准块呈z型状,基准块的头部位置设有与基准块第一可调位紧定手柄相适配的基准块第一螺纹孔,基准块通过导轨导向块的配合方式与第二滑块的内侧面滑动连接。基准块可相对第二滑块动止自如,结构设计简单,操作简单。

54.优选地,所述底座压紧子机构包括中间开设长条镂空孔的长条压板,基准块第二可调位紧定手柄穿过长条镂空孔与开设在基准块上的基准块第二螺纹孔螺纹配合连接。腰型长条压板结构设计巧妙,需要压紧机架底座时往底座方向拉动长条压板,锁紧长条压板后,长条压板牢牢压在机架底座上;不需要压紧机架底座时,松开基准块第二可调位紧定手柄,反向抽动长条压板即可,结构设计简单,使用方便简单,结构设计灵活。

55.优选地,所述长条压板呈腰型状,长条镂空孔也呈腰型状,基准块第二可调位紧定手柄与长条压板之间还设有垫片。

56.优选地,所述上压紧子机构包括沿着中间定位板上下运动的上压板,上压板的后端位置处设有起夹紧上导板作用的上夹紧块,上夹紧块与设有手轮的上压紧丝杠构成螺旋副,上压紧丝杠末端与开设在上压板后侧面上的上压紧通孔间隙配合,上压紧丝杠首端与上轴承板轴承连接,上夹紧块的两侧设有上支承通孔,上支承杆贯穿上支承通孔后一端与上压板固接,另一端与上轴承板固接;

57.所述下压紧子机构包括沿着中间定位板上下运动的下压板,下压板的后端位置处设有起夹紧下台面板作用的下夹紧块,下夹紧块与设有手轮的下压紧丝杠构成螺旋副,下压紧丝杠末端与开设在下压板后侧面上的下压紧通孔间隙配合,下压紧丝杠首端与下轴承板轴承连接,下夹紧块的两侧设有下支承通孔,下支承杆贯穿下支承通孔后一端与下压板固接,另一端与下轴承板固接;

58.所述上压板、下压板均由压板高度调节子机构提供动力单元;上压板、下压板均采用导轨导向块配合方式与中间定位板滑动连接;中间定位板的头部位置固定设有高度轴承板,设有手轮的高度丝杠与高度轴承板轴承连接,高度丝杠的末端与固定在中间定位板末端位置的凸台轴座间隙配合,上压板、下压板均分别与高度丝杠构成螺旋副。上导板、下台面板放置在支承板上,虽然再贴合中间定位板放置就已经确定了上导板、下台面板的位置,但还需要压紧机构将它们锁紧,上压紧子机构、下压紧子机构结构设计巧妙,二者联动,上压板竖向压住上导板时,下压板也刚好压住下台面板,为防止横向窜动还需要夹紧块进行限位,夹紧块及驱动夹紧块运动的压紧丝杠构成螺旋副,结构设计简单,操作方便容易。

59.优选地,所述工作台为高度可调节的旋转式工作台;工作台的背面固定设有与立柱螺纹连接的台面螺杆,立柱的头部开设t型开口槽,竖向槽口由锁紧螺栓夹紧;立柱的根部固定设有脚踏盘,立柱与工作台底座轴承连接;脚踏盘上设有踏盘螺纹孔,与踏盘螺纹孔螺纹连接的手柄螺杆延伸至设置在工作台底座上的踏盘通孔内。工作台为旋转式,工人焊接时可通过脚踏盘自由改变方向,同时工作台还有高度调节功能。

60.实施例1:

61.一种手摇压片机机架预焊接一次性成型定位方法,手摇压片机机架1包括机架底座11,相对设置在机架底座11上的第一侧板12、第二侧板13,位于第一侧板12与第二侧板13之间的上导板14、下台面板15,其中第一侧板12上还固定设有拨料杆安装耳16,机架1一次性预焊接成型定位方法包括如下操作步骤:

62.a.在工作台2上固定好机架底座11的位置;

63.b.在工作台2上设置第一侧板定位机构和第二侧板定位机构;利用第一侧板定位机构确定第一侧板12的位置,并且在第一侧板定位机构上设置销轴332,拨料杆安装耳16套于该销轴332后便可确定拨料杆安装耳16与第一侧板12的相对位置;利用第二侧板定位机构确定第二侧板13的位置;销轴可以设计为两级变径式柱体,拨料杆安装耳从小直径柱头套入,止步于大直径柱头;

64.c.在工作台2上设置中间支承定位机构,中间支承定位机构包括立向设置的中间定位板531,中间定位板531上固定设有分别与中间定位板531垂直方向设置的上支承板532和下支承板533;上导板14位于上支承板532上,并贴合中间定位板531放置;下台面板15位于下支承板533上,并贴合中间定位板531放置;通过控制中间定位板531的局部厚度来实现上导板14的内侧平面141与侧板的第一平面121对齐,通过控制中间定位板531的局部厚度来实现下台面板15的背面与侧板的第二平面122对齐;也就是,同一块中间定位板厚度有粗有薄,支承板与中间定位板的夹角就是上导板、下台面板的基准角,上导板、下台面板贴合各自的基准角放置后,上导板、下台面的位置就已确定;

65.d.利用夹紧工具锁紧上导板14、下台面板15;此时,两侧板、底座、上导板、下台面板、拨料杆安装耳的位置均已固定;

66.e.利用焊接工具将定位好的各个部件依次进行焊接;

67.f.焊接好后,松开夹紧工具,移开定位机构取出预焊接完成的机架1即可。

68.本实施例无需牺牲产品结构强度来满足生产方便,在工作台上将各个部件锁紧定位,在不影响产品机械强度的前提下,实现了机架的快速预焊接成型,预焊接一次性成型,明显缩短加工周期;上导板的内侧平面需要与侧板的第一平面对齐,下台面板的背面需要与侧板的第二平面对齐,通过对中间定位板的厚度控制来实现上导板、下台面板的准确定位,操作简单;本实施例方法定位速度快,工人劳动强度低,省去打孔工序,有效简化机架加工步骤,大幅度提高企业生产效率,为企业带来可观经济效益。

69.实施例2:

70.一种应用在手摇压片机机架预焊接一次性成型定位方法中的焊接定位装置,主要包括工作台2,还包括位于工作台2台面21上的第一侧板定位机构、第二侧板定位机构以及中间支承定位机构;

71.第一侧板定位机构包括沿第一导轨31滑动的第一滑块总成32,在第一滑块总成32上固定设有起定位第一侧板12作用的第一侧板定位总成33;其中,第一滑块总成32包括第一滑块321,在第一滑块321的底部设有容纳第一压块322的第一压块容纳腔325,第一压块322间隙嵌合在第一压块容纳腔325内,并与工作台2台面21相接触,第一压块322受第一滑块321的约束在x轴和y轴方向上无自由度,第一滑块321上设有与第一压块容纳腔325相连通的第一螺栓孔323,第一螺栓孔323内配合设有紧定第一压块322的第一紧定件324;第一

侧板定位总成33包括设有卡爪的第一定位板331,第一定位板331固接在第一滑块321上,在第一定位板331上还固定设有起定位拨料杆安装耳16作用的销轴332;销轴为两级变径柱体设计,拨料杆安装耳从小直径柱头穿入,直至被大直径柱头给限位住,到达大直径柱头处即为拨料杆安装耳的确定位置。第一定位板331可以按照第一侧板的形状进行设计,起到防呆作用,便于使用;另外,第一定位板背面可以设计一个呈三角状的支板,提升装置的稳定性和耐用性。

72.第二侧板定位机构包括沿第二导轨41滑动的第二滑块总成42,在第二滑块总成42上固定设有起定位第二侧板13作用的第二侧板定位总成43;其中,第二滑块总成42包括第二滑块421,在第二滑块421的底部设有容纳第二压块422的第二压块容纳腔420,第二压块422间隙嵌合在第二压块容纳腔420内,并与工作台2台面21相接触,第二压块422受第二滑块421的约束在x轴和y轴方向上无自由度,第二滑块421上设有与第二压块容纳腔420相连通的第二螺栓孔423,第二螺栓孔423内配合设有紧定第二压块422的第二紧定件424,第二滑块421的内侧面上设有在y轴方向上滑动的基准块425,基准块425上设有将基准块425固定在第二滑块421上的基准块压紧件;基准块425上还设有起压紧机架底座11作用的底座压紧子机构44;第二侧板定位总成43包括设有卡爪的第二定位板431,第二定位板431固接在第二滑块421上;第二定位板可以按照第二侧板的形状进行设计,起到防呆作用,便于使用;另外,第二定位板背面可以设计一个呈三角状的支板,提升装置的稳定性和耐用性。

73.中间支承定位机构包括沿第三导轨51滑动的第三滑块总成52,在第三滑块总成52上固定设有起定位上导板14和下台面板15作用的中间板定位总成53;其中,第三滑块总成52包括第三滑块521,在第三滑块521的底部设有容纳第三压块522的第三压块容纳腔525,第三压块522间隙嵌合在第三压块容纳腔525内,并与工作台2台面21相接触,第三压块522受第三滑块521的约束在x轴和y轴方向上无自由度,第三滑块521上设有与第三压块容纳腔525相连通的第三螺栓孔523,第三螺栓孔523内配合设有紧定第三压块522的第三紧定件524;中间板定位总成53包括固定在第三滑块521上的中间定位板531,中间定位板531上固定设有起支承上导板14作用的上支承板532和起支承下台面板15作用的下支承板533,上支承板532的上方设有起压紧上导板14作用的上压紧子机构54,下支承板533的下方设有起压紧下台面板15作用的下压紧子机构55。第一紧定件324、第二紧定件424、第三紧定件524均为可调位紧定手柄。

74.本实施例的工作过程为:对于首次加工机架时需要调整确定基准块的位置,确定好基准块的位置后,锁紧基准块压紧件使基准块固定在第二滑块上,以基准块和第二滑块为基准放置好机架底座,利用底座压紧子机构固定住机架底座的位置。推动第一滑块总成,使第一滑块总成的第一滑块抵碰到机架底座,锁紧第一紧定件,第一紧定件将第一压块牢牢压紧在工作台台面上,第一压块嵌入在第一滑块的第一压块容纳腔内,第一压块的固定使得第一滑块的位置得以固定。随后推动中间支承定位机构,使中间支承定位机构的第三滑块抵碰到机架底座,锁紧第三紧定件,第三紧定件将第三压块牢牢地压紧在工作台面上,第三压块嵌入在第三滑块的第三压块容纳腔内,第三压块的固定使得第三滑块的位置得以固定。在第一定位板的卡爪内插入第一侧板,在销轴上套入拨料杆安装耳,在第二定位板的卡爪内插入第二侧板,在上支承板上放置上导板、并且上导板贴合中间定位板放置,在下支承板上放置下台面板、并且下台面板贴合中间定位板放置,通过预先对中间定位板局部厚

度的设置来保证上导板放置后其内侧平面就已经与侧板的第一平面对齐,下台面板放置后其背面就已经与侧板的第二平面对齐。上导板放置后利用上压紧子机构将其固定住,下台面板放置后利用下压紧子机构将其固定住。此时,两侧板、底座、上导板、下台面板、拨料杆安装耳的位置均已固定,利用焊接工具将需要焊接的地方进行焊接即可。焊接后,第二侧板定位机构和基准块位置保持不动,松开各锁紧工具,移动第一滑块、第三滑块将加工后的机架取出。

75.本实施例焊接定位装置结构设计巧妙,第二滑块和基准块的配合确定了机架底座的位置,第一侧板定位机构确定了第一侧板的位置,第二侧板定位机构确定了第二侧板的位置,中间支承定位机构确定了上导板和下台面板的位置,放入即定位,机架预焊接一次性成型,大幅度简化机架加工工序,定位操作方便快捷,有效降低工人劳动强度,企业生产效率明显提升;本实施例将基准座与第二滑块之间的角落作为机架底座的基准角,该基准座在首次调整后保持不动,后续加工以基准角为基准放入底座便能确定底座位置,第一侧板定位机构、中间支承定位机构依次推入至机架底座的另外两条边就能分别确定第一滑块、第三滑块的位置,定位速度很快,工人劳动强度很低,本实施例生产效率是传统生产效率的3倍以上,为企业创造了可观经济效益;

76.本实施例焊接定位装置结构设计简单、操作方便快捷,实用性很强,在手摇压片机生产技术领域具有重要意义。

77.实施例3:

78.本实施例在实施例2的基础上,通过螺旋副丝杠总成为第一滑块321、第二滑块421、第三滑块521提供动力单元。具体地,螺旋副丝杠总成包括设有手轮的滑块丝杠61、与滑块丝杠61轴承连接的立式带座轴承62,滑块丝杠61与滑块螺纹连接。转动手轮,通过滑块丝杠实现滑块的往复运动,结构简单稳定,操作方便。

79.本实施例第一压块322、第二压块422以及第三压块522均为中间开有凹槽的长方体块状物,压块容纳腔的形状与压块相适配。压块中间设有凹槽,相应地,压块容纳腔相对应的地方就会有相匹配的凸起,凸起是滑块的一部分,在滑块往复运动中凸起起到一定的助力作用,利于滑块的往复滑动,灵活度高,使用舒适度高。

80.本实施例第一导轨31、第二导轨41、第三导轨51均为燕尾槽式双导轨设计,第一滑块321、第二滑块421以及第三滑块521分别设有与燕尾槽式双导轨相适配的燕尾导向块。燕尾槽式双导轨结构设计滑动灵活,运行稳定。

81.本实施例基准块压紧件包括基准块第一可调位紧定手柄426;基准块425呈z型状,基准块425的头部位置设有与基准块第一可调位紧定手柄426相适配的基准块第一螺纹孔427,基准块425通过导轨导向块的配合方式与第二滑块421的内侧面滑动连接。基准块可相对第二滑块动止自如,结构设计简单,操作简单。

82.本实施例底座压紧子机构44包括中间开设长条镂空孔的长条压板441,基准块第二可调位紧定手柄428穿过长条镂空孔与开设在基准块425上的基准块第二螺纹孔螺纹配合连接。腰型长条压板结构设计巧妙,需要压紧机架底座时往底座方向拉动长条压板,锁紧长条压板后,长条压板牢牢压住机架底座;不需要压紧机架底座时,松开基准块第二可调位紧定手柄,反向抽动长条压板即可,结构设计简单,使用方便简单,结构设计灵活。其中,长条压板441呈腰型状,长条镂空孔也呈腰型状,基准块第二可调位紧定手柄428与长条压板

441之间还设有垫片442。

83.实施例4:

84.本实施例以实施例2为基础,对上压紧子机构、下压紧子机构作详细说明。

85.本实施例上压紧子机构54包括沿着中间定位板531上下运动的上压板541,上压板541的后端位置处设有起夹紧上导板14作用的上夹紧块542,上夹紧块542与设有手轮的上压紧丝杠543构成螺旋副,上压紧丝杠543末端与开设在上压板541后侧面上的上压紧通孔544间隙配合,上压紧丝杠543首端与上轴承板545轴承连接,上夹紧块542的两侧设有上支承通孔546,上支承杆547贯穿上支承通孔546后一端与上压板541固接,另一端与上轴承板545固接;

86.下压紧子机构55包括沿着中间定位板531上下运动的下压板551,下压板551的后端位置处设有起夹紧下台面板15作用的下夹紧块552,下夹紧块552与设有手轮的下压紧丝杠553构成螺旋副,下压紧丝杠553末端与开设在下压板551后侧面上的下压紧通孔554间隙配合,下压紧丝杠553首端与下轴承板555轴承连接,下夹紧块552的两侧设有下支承通孔556,下支承杆557贯穿下支承通孔556后一端与下压板551固接,另一端与下轴承板555固接;

87.上压板541、下压板551均由压板高度调节子机构56提供动力单元;上压板541、下压板551均采用导轨导向块配合方式与中间定位板531滑动连接;中间定位板531的头部位置固定设有高度轴承板561,设有手轮的高度丝杠562与高度轴承板561轴承连接,高度丝杠562的末端与固定在中间定位板531末端位置的凸台轴座563间隙配合,上压板541、下压板551均分别与高度丝杠562构成螺旋副。上导板、下台面板放置在支承板上,虽然再贴合中间定位板放置就已经确定了上导板、下台面板的位置,但还需要压紧机构将它们锁紧,上压紧子机构、下压紧子机构结构设计巧妙,二者联动,上压板竖向压住上导板时,下压板也刚好压住下台面板,为防止横向窜动还需要夹紧块进行限位,夹紧块及驱动夹紧块运动的压紧丝杠构成螺旋副,结构设计简单,操作方便容易。

88.本实施例具体工作过程为:转动高度丝杠的手轮,高度丝杠带动上压板、下压板向下运动,直至上压板抵碰到上导板、下压板抵碰到下台面板时停止;随后转动上压紧丝杠的手轮,上夹紧块逐渐向上导板方向运动直至夹紧上导板,转动下压紧丝杠的手轮,下夹紧块逐渐向下台面板方向运动直至夹紧下台面板。

89.实施例5:

90.本实施例在实施例2的基础上,将工作台2设计为高度可调节的旋转式工作台;工作台2的背面固定设有与立柱22螺纹连接的台面螺杆23,立柱22的头部开设t型开口槽24,竖向槽口由锁紧螺栓25夹紧;也就是在竖向槽口的两侧开设两个孔,一个为螺纹孔,一个为通孔,锁紧螺栓穿过通孔与螺纹孔螺纹连接,转动锁紧螺栓使竖向槽口不断变窄,从而实现螺杆与立柱的固接。立柱22的根部固定设有脚踏盘26,立柱22与工作台底座27轴承连接。脚踩脚踏盘即可自由转动工作台。

91.脚踏盘26上设有踏盘螺纹孔,与踏盘螺纹孔螺纹连接的手柄螺杆29延伸至设置在工作台底座27上的踏盘通孔28内。该结构的功能为在需要高度调节的时候将脚踏盘、立柱固定不动。

92.综上,仅为本实用新型的较佳实施例而已,并非用来限定本实用新型实施的范围,

凡依本实用新型权利要求范围的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。