1.本实用新型涉及燃气管道输送设备技术领域,具体涉及一种耐腐蚀燃气传输管道。

背景技术:

2.当前,天然气的使用逐渐在城镇居民区普及,燃气管道的安全问题,已经成为燃气公司以及广大用户不可忽视的重大问题。通常情况下,引发燃气泄漏的原因有很多种。比如:1、燃气泄漏事件一部分原因是胶管破裂、脱落;2、户内燃气管道长期接腐蚀性物质,导致管道腐蚀;3、超期使用内部构件老化,外力破换,引起燃气表表体或接头损坏,导致泄漏。其中,燃气管道腐蚀漏气,已经成为家用燃气泄漏的重要原因,也是人们通常容易忽略的防腐要点。

3.因此,基于上述,本实用新型提供一种耐腐蚀燃气传输管道,通过对管道的结构进行合理的设计,有效提高燃气管道表面的防腐性能,避免由于管道腐蚀损坏而引起的燃气泄漏问题。

技术实现要素:

4.本实用新型的目的就在于:针对目前存在的上述问题,提供一种耐腐蚀燃气传输管道,通过对管道的结构进行合理的设计,有效提高燃气管道表面的防腐性能,避免由于管道腐蚀损坏而引起的燃气泄漏问题。

5.为了实现上述目的,本实用新型采用的技术方案是:

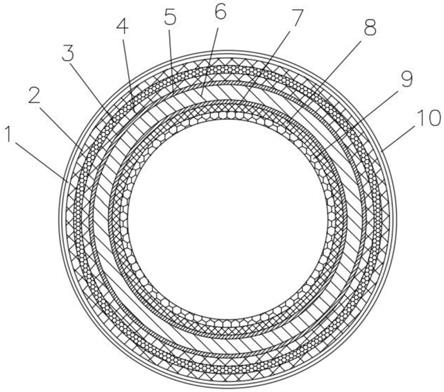

6.一种耐腐蚀燃气传输管道,包括不锈钢材质的管体;所述管体外表面包覆有外环氧树脂层,外环氧树脂层的外表面包覆有外玻璃丝布层;所述外玻璃丝布层外表面涂覆有防腐涂层;所述防腐涂层的外表面包覆有用于防止防腐涂层掉落的陶瓷纤维层;所述陶瓷纤维层的外表面喷涂有防腐漆层,防腐漆层的外表面固定粘接包覆有超疏水膜;所述管体的内表面固定粘接有内环氧树脂层,内环氧树脂层的内表面固定粘接有内玻璃丝布层,内玻璃丝布层的内表面固定涂覆有超疏水涂层。

7.优选的,所述外玻璃丝布层和内玻璃丝布层的网孔直径均为0.1mm

‑

0.2mm,且内玻璃丝布层和外玻璃丝布层的厚度均为0.1mm

‑

0.2mm;所述外玻璃丝布层的网孔内部填充有防腐涂料。外玻璃丝布层设计的目的在于保证防腐涂料能够嵌入到其空隙中,并且确保涂料与表面之间的粘接牢固强度。

8.优选的,所述陶瓷纤维层为陶瓷纤维编织而成的编织布层,陶瓷纤维层的网孔直径为0.1mm

‑

0.2mm,陶瓷纤维层的厚度为0.2mm

‑

0.3mm,陶瓷纤维层的网孔内部填充有防腐漆。陶瓷纤维层设计的目的,在于保证防腐漆能够在表面能够充分嵌入和涂覆,利于保证防腐漆的涂覆粘接强度。

9.优选的,所述管体的厚度为2mm

‑

3mm,管体的外表面和内表面均为粗糙面,且在管体的粗糙结构间隙中填充有环氧树脂。管体的粗糙结构,利于保证环氧树脂与管体表面之

间的粘接强度。

10.优选的,所述超疏水膜的厚度为0.2mm

‑

0.3mm,超疏水涂层的厚度为0.1mm

‑

0.2mm。超疏水膜和超疏水涂层利于保证管道表面的疏水性及疏冰特性。

11.由于采用了上述技术方案,本实用新型的有益效果是:

12.一方面,本申请通过在管道外表面包覆超疏水膜,在管道内表面涂覆超疏水涂层,利于提高管道表面的疏水性和疏冰性能,对于抗腐蚀和防潮具有一定作用。

13.另一方面,本申请通过玻璃丝布层、环氧树脂层、防腐漆、陶瓷纤维层以及防腐涂层的设置,利于有效保证管道的耐腐蚀特性,进而有效保证管道的使用寿命。

14.再一方面,本申请提高管道的防腐蚀性能,利于避免因为燃气管道腐蚀破损而引起的燃气泄漏问题,利于保证燃气安全,具有重要的安全保障意义和实用推广价值。

附图说明

15.图1为本实用新型的横截面结构示意图。

16.图中:1、防腐漆层;2、陶瓷纤维层;3、防腐涂层;4、外玻璃丝布层;5、外环氧树脂层;6、管体;7、内环氧树脂层;8、内玻璃丝布层;9、超疏水涂层;10、超疏水膜。

具体实施方式

17.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.实施例1,如图1所示:

19.一种耐腐蚀燃气传输管道,包括不锈钢材质的管体6;所述管体6外表面包覆有外环氧树脂层5,外环氧树脂层5的外表面包覆有外玻璃丝布层4;所述外玻璃丝布层4外表面涂覆有防腐涂层3;所述防腐涂层3的外表面包覆有用于防止防腐涂层3掉落的陶瓷纤维层2;所述陶瓷纤维层2的外表面喷涂有防腐漆层1,防腐漆层1的外表面固定粘接包覆有超疏水膜10;所述管体6的内表面固定粘接有内环氧树脂层7,内环氧树脂层7的内表面固定粘接有内玻璃丝布层8,内玻璃丝布层8的内表面固定涂覆有超疏水涂层9。

20.优选的,所述外玻璃丝布层4和内玻璃丝布层8的网孔直径均为0.1mm

‑

0.2mm,且内玻璃丝布层8和外玻璃丝布层4的厚度均为0.1mm

‑

0.2mm;所述外玻璃丝布层4的网孔内部填充有防腐涂料。

21.优选的,所述陶瓷纤维层2为陶瓷纤维编织而成的编织布层,陶瓷纤维层2的网孔直径为0.1mm

‑

0.2mm,陶瓷纤维层2的厚度为0.2mm

‑

0.3mm,陶瓷纤维层2的网孔内部填充有防腐漆。

22.优选的,所述管体6的厚度为2mm

‑

3mm,管体6的外表面和内表面均为粗糙面,且在管体6的粗糙结构间隙中填充有环氧树脂。

23.优选的,所述超疏水膜10的厚度为0.2mm

‑

0.3mm,超疏水涂层9的厚度为0.1mm

‑

0.2mm。

24.由于采用了上述技术方案,本实用新型的有益效果是:

25.一方面,本申请通过在管道外表面包覆超疏水膜10,在管道内表面涂覆超疏水涂层9,利于提高管道表面的疏水性和疏冰性能,对于抗腐蚀和防潮具有一定作用。

26.另一方面,本申请通过玻璃丝布层、环氧树脂层、防腐漆、陶瓷纤维层2以及防腐涂层3的设置,利于有效保证管道的耐腐蚀特性,进而有效保证管道的使用寿命。

27.再一方面,本申请提高管道的防腐蚀性能,利于避免因为燃气管道腐蚀破损而引起的燃气泄漏问题,利于保证燃气安全,具有重要的安全保障意义和实用推广价值。

28.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

技术特征:

1.一种耐腐蚀燃气传输管道,其特征在于:包括不锈钢材质的管体;所述管体外表面包覆有外环氧树脂层,外环氧树脂层的外表面包覆有外玻璃丝布层;所述外玻璃丝布层外表面涂覆有防腐涂层;所述防腐涂层的外表面包覆有用于防止防腐涂层掉落的陶瓷纤维层;所述陶瓷纤维层的外表面喷涂有防腐漆层,防腐漆层的外表面固定粘接包覆有超疏水膜;所述管体的内表面固定粘接有内环氧树脂层,内环氧树脂层的内表面固定粘接有内玻璃丝布层,内玻璃丝布层的内表面固定涂覆有超疏水涂层。2.如权利要求1所述的一种耐腐蚀燃气传输管道,其特征在于:所述外玻璃丝布层和内玻璃丝布层的网孔直径均为0.1mm

‑

0.2mm,且内玻璃丝布层和外玻璃丝布层的厚度均为0.1mm

‑

0.2mm;所述外玻璃丝布层的网孔内部填充有防腐涂料。3.如权利要求1所述的一种耐腐蚀燃气传输管道,其特征在于:所述陶瓷纤维层为陶瓷纤维编织而成的编织布层,陶瓷纤维层的网孔直径为0.1mm

‑

0.2mm,陶瓷纤维层的厚度为0.2mm

‑

0.3mm,陶瓷纤维层的网孔内部填充有防腐漆。4.如权利要求1所述的一种耐腐蚀燃气传输管道,其特征在于:所述管体的厚度为2mm

‑

3mm,管体的外表面和内表面均为粗糙面,且在管体的粗糙结构间隙中填充有环氧树脂。5.如权利要求1所述的一种耐腐蚀燃气传输管道,其特征在于:所述超疏水膜的厚度为0.2mm

‑

0.3mm,超疏水涂层的厚度为0.1mm

‑

0.2mm。

技术总结

本实用新型涉及燃气管道输送设备技术领域,具体涉及一种耐腐蚀燃气传输管道,包括不锈钢材质的管体;所述管体外表面包覆有外环氧树脂层,外环氧树脂层的外表面包覆有外玻璃丝布层;所述外玻璃丝布层外表面涂覆有防腐涂层;所述防腐涂层的外表面包覆有用于防止防腐涂层掉落的陶瓷纤维层;所述陶瓷纤维层的外表面喷涂有防腐漆层,防腐漆层的外表面固定粘接包覆有超疏水膜;所述管体的内表面固定粘接有内环氧树脂层,内环氧树脂层的内表面固定粘接有内玻璃丝布层,内玻璃丝布层的内表面固定涂覆有超疏水涂层。本申请防腐效果较好,具有较好的安全性及实用价值。好的安全性及实用价值。好的安全性及实用价值。

技术研发人员:肖登城 黄金木 徐春林

受保护的技术使用者:泉州市燃气有限公司

技术研发日:2020.12.24

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。