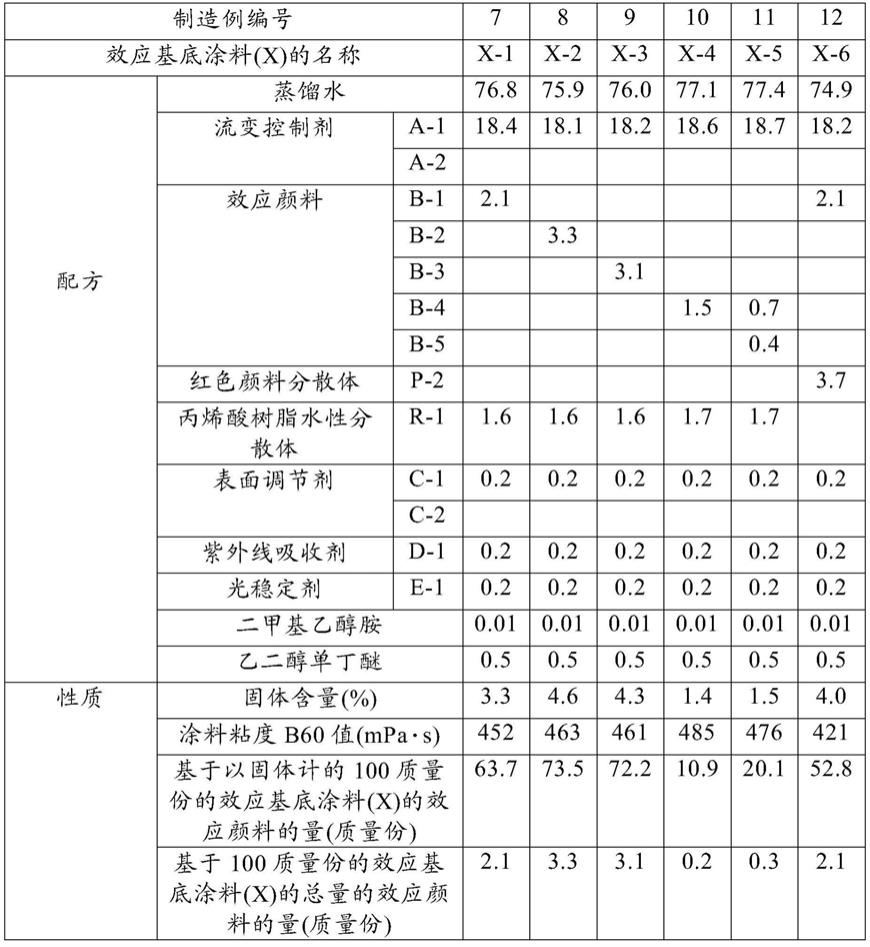

1.本发明属于催化技术领域,涉及一种苯加氢制备环己基苯的双金属催化剂及其制备方法和应用。

背景技术:

2.环己基苯(chb)是一种重要的化工中间体广泛应用于各个领域。环己基苯氧化后可用于生产苄基过氧化氢,过氧化氢作为制备苯酚和环己酮的起始原料。苯酚是合成酚醛树脂、双酚a和烷基酚的原料,环己酮是成产己内酰胺和尼龙的中间体。环己基苯也被广泛应用于锂离子电池(libs)过充保护的电解液添加剂。此外,环己基苯还可作为柴油十六烷值的共混组分和原料,用于合成薄膜晶体管液晶显示器。联苯在纺织工业中主要用作传热流体和染料载体,环己基苯脱氢为联苯的生产提供了一条经济有效的途径。

3.环己基苯的主要生产方法有:苯与环己烯烷基化法、联苯加氢法、苯加氢烷基化法。前两种制备方法因为制备原料成本较高等原因,并未受到研究人员的重点关注。苯加氢烷基化法制备环己基苯的优势在于原料丰富、成本低廉、工艺简单,可大大降低实验成本。目前苯烷基化法制备环己基苯分为两步:苯选择性加氢制环己烯,环己烯烷基化与苯制备环己基苯。苯加氢制环己烯路线的关键是制备出高活性和高选择性催化剂,目前研究最多的双功能催化剂体系,催化剂的金属活性位和酸性是该路线的关键因素。但是,目前国内的研究生产过程中,该工艺路线所使用的催化剂性能不够理想,导致环己基苯选择性较低和产率较低等问题。因此,寻找一种高性能催化剂用于改善苯加氢烷基化环己基苯的过程至关重要。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种苯加氢制备环己基苯用双金属催化剂,该催化剂用于苯加氢制备环己基苯中,能够有效提高环己基苯的收率。

5.本发明的目的之二在于提供上述双金属催化剂的制备方法。

6.本发明的目的之三在于提供上述双金属催化剂的应用。

7.本发明的目的之一采用如下技术方案实现:

8.一种苯加氢制备环己基苯用双金属催化剂,所述双金属催化剂包括活性组分、金属助剂、分子筛,活性组分、金属助剂负载在分子筛上;所述活性组分为金属pd,金属助剂为zn、ni、co、cu中的一种。

9.进一步地,所述金属助剂为zn。

10.进一步地,所述活性组分与金属助剂的质量比为40~2:1。

11.进一步地,所述分子筛与活性组分的质量比为1:0.01。

12.进一步地,所述分子筛为硅铝比为25~80的h型beta分子筛。

13.本发明的目的之二采用如下技术方案实现:

14.苯加氢制备环己基苯用双金属催化剂的制备方法,包括以下步骤:

15.(1)通过焙烧法去除beta分子筛中的模板剂,然后对所得分子筛进行h交换,获得h型beta分子筛,记为hbeta分子筛;

16.(2)将活性组分前驱体溶液与金属助剂前驱体溶液混合,浸渍步骤(1)得到的hbeta分子筛,再将浸渍后的hbeta分子筛干燥,然后进行还原反应,得到最终产物;

17.所述活性组分前驱体为pdcl2,金属助剂前驱体为zncl2、nicl2、cocl2、cucl2中的一种。

18.进一步地,所述步骤(2)还原反应在氮气和氢气体积比9:1的混合气体气氛中,反应温度300~400℃,时间2~4h。

19.进一步地,所述步骤(1)分子筛进行h交换的具体过程为:

20.(1.1)将脱除模板剂的分子筛、氯化铵、二次水按照1:1:10~30的质量比混合得到混合溶液,向其中滴加氨水调节溶液ph为10,边搅拌边升温至70~90℃,保温1~3h;保温结束后抽滤、洗涤、干燥,得到固相物;

21.(1.2)将步骤(1.1)得到的固相物代替分子筛,重复步骤(1.1)数次;

22.(1.3)将步骤(1.2)得到的固相物于500~60℃焙烧4~6h,即得h型beta分子筛,记为hbeta分子筛。

23.进一步地,所述步骤(1)去除模板剂的焙烧温度为500~600℃,时间4~6h。

24.本发明的目的之三采用如下技术方案实现:

25.苯加氢制备环己基苯用双金属催化剂的应用,环己基苯的制备过程中反应温度为100~300℃,反应氢压为1.0~4.0mpa,时间为90~180min,苯与双金属催化剂的质量比为40~50:1。

26.相比现有技术,本发明的有益效果在于:

27.本发明提供了一种苯加氢制备环己基苯用双金属催化剂,该催化剂中金属pd作为活性组分,zn(ni,co,cu)为金属助剂,助剂的加入使得催化剂获得较多的中间产物环己烯,提高了目标产物环己基苯的收率。本发明还提供了上述双金属催化剂的制备方法,该方法采用一步还原的方法,得到的催化剂中活性组分与金属助剂呈纳米颗粒状态,均匀分散在载体分子筛上,能够有效提高催化活性,具有步骤简便的优点。本发明还提供了上述双金属催化剂的应用,该双金属催化剂用于苯加氢制备环己基苯中,特别是金属助剂zn的加入,使得催化得到的环己基苯的收率可达22.23%,取得了良好的技术效果。

附图说明

28.图1为本发明实施例1至实施例4苯加氢制备环己基苯用双金属催化剂的制备流程图;

29.图2为本发明实施例1得到的1

‑

6号样品及对比例1、对比例2得到的样品xrd谱图;

30.图3为本发明实施例1至实施例4得到的样品的xrd谱图;

31.图4为本发明实施例1中pd

30

zn/hbeta的tem表征,其中图4a、4b、4c为三个不同放大比例图,图4c中1

‑

3图为haadf

‑

stem图像;

32.图5为本发明实施例1中pd

30

zn/hbeta的edx表征,其中图5a为edx图,图5b为pd

‑

zn纳米颗粒粒径分布图;

33.图6为本发明实施例2至4和对比例1的样品的tem表征,其中图6a为对比例1得到的样品,图6b

‑

6d分别对应实施例2至4得到的样品;

34.图7为本发明实施例2至4和对比例1的样品中pd

‑

m纳米颗粒的粒径分布图,图7a

‑

7d分别对应实施例2

‑

4、对比例1的样品;

35.图8为本发明实施例1得到的1

‑

6号样品及对比例1的样品的xps谱图;

36.图9为本发明实施例1中的pd

30

zn/hbeta、实施例2至4、对比例1的样品的xps谱图。

具体实施方式

37.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

38.图1为实施例1至实施例4苯加氢制备环己基苯用双金属催化剂的制备流程图。

39.实施例1

40.一种苯加氢制备环己基苯用双金属催化剂,包括活性组分金属pd,金属助剂金属zn、hbeta分子筛,金属pd、金属zn负载在hbeta分子筛上。

41.上述苯加氢制备环己基苯用双金属催化剂的制备方法,包括以下步骤:

42.(1)将硅铝比30的beta分子筛在500℃焙烧6h,脱除分子筛的模板剂;然后将脱除模板剂的beta分子筛、氯化铵、二次水按照1:1:20的质量比混合得到混合溶液,向其中滴加氨水调节溶液ph为10,水浴温度80℃,转速350r/min,搅拌保温2h;保温结束后抽滤,水系三次,烘干得到固相物;将上述固相物代替脱除模板剂的beta分子筛重复上述步骤两次,最后将固相物于550℃焙烧6h,即得h型beta分子筛,记为hbeta分子筛。

43.(2)取1g步骤(1)得到的hbeta分子筛,不断滴入二次水至分子筛刚好饱和湿润的状态,确定1g hbeta分子筛对应的吸水量为1100μl;

44.将0.017g pdcl2分别和0.53

×

10

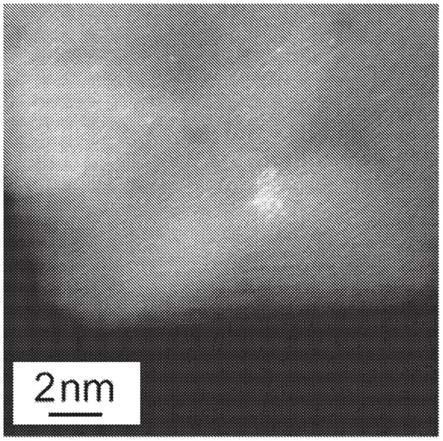

‑3g、0.71

×

10

‑3g、0.11

×

10

‑2g、0.21

×

10

‑2g、0.64

×

10

‑2g、0.0106g zncl2(其中hbeta分子筛与金属pd的质量比为1:0.01,pd与zn的质量比分别为40:1、30:1、20:1、10:1、3.3:1、2:1)加入1100μl二次水中,配制1

‑

6号前驱体盐混合溶液;室温下,将1

‑

6号前驱体盐混合溶液用移液枪分多次加入到步骤(1)得到的hbeta分子筛中,期间配合振荡器边振荡边搅拌,使前驱体盐混合溶液均匀负载在分子筛上得到1

‑

6号样品,放置真空干燥箱常温干燥;

45.将上述1

‑

6号样品研磨后,用10vol%h2‑

n2混合气315℃还原3h后即为目标催化剂,分别命名为:pd

40

zn/hbeta、pd

30

zn/hbeta、pd

20

zn/hbeta、pd

10

zn/hbeta、pd

3.3

zn/hbeta、pd2zn/hbeta,分别记为1

‑

1、1

‑

2、1

‑

3、1

‑

4、1

‑

5、1

‑

6。

46.实施例2

47.一种苯加氢制备环己基苯用双金属催化剂,包括活性组分金属pd,金属助剂金属ni、hbeta分子筛,金属pd、金属ni负载在hbeta分子筛上。

48.上述苯加氢制备环己基苯用双金属催化剂的制备方法,包括以下步骤:

49.(1)将硅铝比25的beta分子筛在550℃焙烧5h,脱除分子筛的模板剂;然后将脱除模板剂的beta分子筛、氯化铵、二次水按照1:1:10的质量比混合得到混合溶液,向其中滴加氨水调节溶液ph为9,水浴温度70℃,转速350r/min,搅拌保温3h;保温结束后抽滤,水系三

次,烘干得到固相物;将上述固相物代替脱除模板剂的beta分子筛重复上述步骤两次,最后将固相物于500℃焙烧6h,即得h型beta分子筛,记为hbeta分子筛。

50.(2)取1g步骤(1)得到的hbeta分子筛,不断滴入二次水至分子筛刚好饱和湿润的状态,确定1g hbeta分子筛对应的吸水量为1100μl;

51.将0.017g pdcl2分别和0.0014g nicl2(其中hbeta分子筛与金属pd的质量比为1:0.01,pd与ni的质量比分别为30:1)投入1100μl二次水中,配制前驱体盐混合溶液;室温下,将前驱体盐混合溶液用移液枪分多次加入到步骤(1)得到的hbeta分子筛中,期间配合振荡器边振荡边搅拌,使前驱体盐混合溶液均匀负载在分子筛上得到样品,放置真空干燥箱常温干燥;

52.将上述样品研磨后,用10vol%h2‑

n2混合气300℃还原4h后即为目标催化剂,命名为pd

30

ni/hbeta。

53.实施例3

54.一种苯加氢制备环己基苯用双金属催化剂,包括活性组分金属pd,金属助剂金属co、hbeta分子筛,金属pd、金属co负载在hbeta分子筛上。

55.上述苯加氢制备环己基苯用双金属催化剂的制备方法,包括以下步骤:

56.(1)将硅铝比30的beta分子筛在600℃焙烧4h,脱除分子筛的模板剂;然后将脱除模板剂的beta分子筛、氯化铵、二次水按照1:1:30的质量比混合得到混合溶液,向其中滴加氨水调节溶液ph为10,水浴温度90℃,转速350r/min,搅拌保温1h;保温结束后抽滤,水系三次,烘干得到固相物;将上述固相物代替脱除模板剂的beta分子筛重复上述步骤两次,最后将固相物于600℃焙烧4h,即得h型beta分子筛,记为hbeta分子筛。

57.(2)取1g步骤(1)得到的hbeta分子筛,不断滴入二次水至分子筛刚好饱和湿润的状态,确定1g hbeta分子筛对应的吸水量为1100μl;

58.将0.017g pdcl2分别和0.0014g cocl2(其中hbeta分子筛与金属pd的质量比为1:0.01,pd与co的质量比分别为30:1)投入1100μl二次水中,配制前驱体盐混合溶液;室温下,将前驱体盐混合溶液用移液枪分多次加入到步骤(1)得到的hbeta分子筛中,期间配合振荡器边振荡边搅拌,使前驱体盐混合溶液均匀负载在分子筛上得到样品,放置真空干燥箱常温干燥;

59.将上述样品研磨后,用10vol%h2‑

n2混合气400℃还原2h后即为目标催化剂,命名为pd

30 co/hbeta。

60.实施例4

61.一种苯加氢制备环己基苯用双金属催化剂,包括活性组分金属pd,金属助剂金属cu、hbeta分子筛,金属pd、金属cu负载在hbeta分子筛上。

62.上述苯加氢制备环己基苯用双金属催化剂的制备方法,包括以下步骤:

63.(1)将硅铝比80的beta分子筛在500℃焙烧6h,脱除分子筛的模板剂;然后将脱除模板剂的beta分子筛、氯化铵、二次水按照1:1:20的质量比混合得到混合溶液,向其中滴加氨水调节溶液ph为10,水浴温度80℃,转速350r/min,搅拌保温2h;保温结束后抽滤,水系三次,烘干得到固相物;将上述固相物代替脱除模板剂的beta分子筛重复上述步骤两次,最后将固相物于550℃焙烧6h,即得h型beta分子筛,记为hbeta分子筛。

64.(2)取1g步骤(1)得到的hbeta分子筛,不断滴入二次水至分子筛刚好饱和湿润的

状态,确定1g hbeta分子筛对应的吸水量为1100μl;

65.将0.017g pdcl2分别和0.0014g cucl2(其中hbeta分子筛与金属pd的质量比为1:0.01,pd与cu的质量比分别为30:1)投入1100μl二次水中,配制前驱体盐混合溶液;室温下,将前驱体盐混合溶液用移液枪分多次加入到步骤(1)得到的hbeta分子筛中,期间配合振荡器边振荡边搅拌,使前驱体盐混合溶液均匀负载在分子筛上得到样品,放置真空干燥箱常温干燥;

66.将上述样品研磨后,用10vol%h2‑

n2混合气315℃还原3h后即为目标催化剂,命名为pd

30

cu/hbeta。

67.对比例1

68.对比例1与实施例1的区别在于:对比例1中将实施例1步骤(2)中的金属zn前驱体省去,其余与实施例1相同,得到一种苯加氢制备环己基用单金属催化剂,记为pd/hbeta。

69.对比例2

70.对比例2与实施例1的区别在于:对比例2中将实施例1步骤(2)中的pdcl2省去,只添加0.11

×

10

‑2g zncl2,其余与实施例1相同,得到最终产物,记为zn/hbeta。

71.实验例1

72.将实施例1至4得到的催化剂进行物化性质表征,结果如下:

73.将实施例1得到的1

‑

6号样品及对比例1、对比例2得到的样品进行xrd分析,结构如图2所示,除在2θ=40.1

°

处出现一个小峰(属于pd(111)晶面)外,其余样品均基本表现为beta沸石衍射峰。将实施例2至实施例4得到的样品xrd图谱与hbeta对比(图3),上述样品均表现出beta沸石衍射峰。

74.将实施例1中的pd

30

zn/hbeta进行tem表征(图4、图5),图4a、4b、4c为三个不同放大比例图,图4c中1

‑

3图为haadf

‑

stem图像,显示出清晰的栅格条纹,栅格间距为0.221nm,对应pd(111)晶面。原子分辨能量色散x射线(edx)图(图5)表明pd和zn元素分布均匀。每个样品随机计数至少100个纳米颗粒,采用surface

‑

area

‑

weighted表面积加权法计算图像中pd纳米颗粒的平均粒径(图5b)。结果表明pd

‑

zn纳米颗粒分散均匀,平均粒径约为2.5nm。

75.实施例2,3,4和对照例1的样品进行tem表征(图6),pd和pd

‑

m(ni、co、cu)纳米颗粒分布均匀,pd

‑

m纳米颗粒的平均直径约为3nm(图7,计算方式同上段所述),略小于pd/hbeta的pd纳米颗粒,纳米尺寸小的活性组分具有更大的比表面积,有助于提高催化活性。

76.将实施例1得到的1

‑

6号样品及对比例1的样品进行xps分析(图8),可知掺杂不同负载量zn后,pd 3d峰均向结合能较低的方向移动。这一结果表明pd

‑

zn纳米团簇中pd和zn原子之间存在电子相互作用,导致pd带负电荷或形成pd

‑

zn合金。

77.将实施例1中的pd

30

zn/hbeta、实施例2至4、对比例1的样品进行xps分析(图9),与pd/hbeta相比,pd

30

m(zn,ni,co,cu)/hbeta催化剂的pd 3d电子结合能均表现出明显的红移(0.48~0.91ev),表明m(zn,ni,co,cu)的掺杂影响了pd的电子性能。

78.实验例2

79.苯加氢制备环己基苯用双金属催化剂的应用

80.分别准确称取反应实施例1至4、对比例1制备得到的催化剂0.5g置于反应釜内,用50ml量筒准确量取25ml苯(苯与催化剂的质量比为44:1)并迅速转移至反应釜内,盖上高压

反应釜盖。用对位法拧紧高压反应釜卡扣后,打开氢气总阀,控制减压阀压力为1.0mpa,同时用肥皂水检查供气系统是否泄漏。保证釜体无吹泡现象后,三次排放气,排出反应釜体空气,将高压反应釜内压力缓慢升高至1.0mpa,关闭氢气进气阀,设置反应釜温度为200℃。当反应釜内温度升高至200℃后,开启搅拌,设置转速为500rpm min

‑1,同时缓慢将氢气压力升高至反应压力4.0mpa后,反应开始,时间90min。

81.反应完毕后,关闭氢气进料阀,关闭搅拌,待反应釜内温度降低至室温后,缓慢将釜内压力降低至常压。打开高压反应釜,将釜内所有反应产物取出至离心管内,8000rpm min

‑1离心分离,取上层澄清液体用于反应产物的定性及定量分析。反应产物的定性分析在气相色谱

‑

质谱(gcms)联用仪上进行,依次记录各产物在色谱图中的位置,用于进一步地定量分析。结果如表1、表2所示。

82.表1

[0083] 苯转化率(%)环己烷收率(%)环己基苯收率(%)环己基苯选择性(%)实施例1

‑

159.1336.0217.0528.83实施例1

‑

278.0543.9722.2328.48实施例1

‑

368.4749.5213.0519.06实施例1

‑

468.2146.939.5914.06实施例1

‑

525.8613.2311.3844.02实施例1

‑

69.604.016.4567.18

[0084]

表2

[0085][0086][0087]

实施例1

‑

1至1

‑

6催化剂的反应90min的活性数据如表1所示,zn的负载量为1/30wt%时的性能最优,环己基苯收率达22.23%。实施例2

‑

4和对照例1反应90min的活性数据结果如表2所示,单金属催化剂的环己基苯收率仅仅9.58%,仅添加金属助剂zn得到的产物无催化活性。金属助剂(zn、ni、co、cu)的加入使得双金属催化剂的环己基苯的收率皆优于单金属催化剂,结果表明添加金属助剂后得到的双金属催化剂具有更强的催化活性。

[0088]

综上,本发明提供的苯加氢制备环己基苯用双金属催化剂,其中金属pd为活性组分,zn(ni,co,cu)为金属助剂,金属助剂的加入使得催化剂获得较多的中间产物环己烯,从而提高了目标产物环己基苯的收率。本发明制备得到的双金属催化剂中活性组分与金属助剂呈纳米颗粒状态,均匀分散在载体分子筛上,能够有效提高催化活性。其用于催化过程中,特别是金属助剂zn的加入,使得催化得到的环己基苯收率可达22.23%,取得了良好的技术效果。

[0089]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。