1.本发明涉及多层涂膜以及多层涂膜形成方法。

背景技术:

2.涂装涂料的主要目的在于保护材料并且赋予材料优异的外观。在工业产品中,优异的外观,特别是“颜色和质地”对于增强产品吸引力是重要的。尽管消费者期望的工业产品的质地各异,但近来在诸如汽车外板、汽车部件和家用电器的领域中需要珍珠或金属光泽。以下将珍珠和金属光泽统称为“珍珠或金属光泽”。

3.例如,专利文献(ptl)1公开了多层涂膜形成方法,所述多层涂膜具有由包含着色颜料和效应颜料的金属基底涂料形成的金属基底涂膜,以及由包含着色颜料的着色基底涂料形成的着色基底涂膜,其中由透明涂料形成的透明涂膜至少形成在最上层上,所述金属基底涂膜的亮度l*值为60或更低,并且所述着色基底涂膜在400nm以上至700nm以下的波长处具有30%以上至50%以下的光透射率。

4.引文列表

5.专利文献

6.ptl 1:jp2007

‑

167720a

技术实现要素:

7.技术问题

8.专利文献(ptl)1中获得的涂膜的鲜艳度和亮度差。更具体地,为了产生深度,现有技术的多层涂膜从正面到阴暗(底部(bottom))具有显著的色度降低。

9.本发明的目的在于提供具有珍珠或金属光泽的更加鲜艳且明亮的多层涂膜,并且提供多层涂膜形成方法。通过在保持多层涂膜的高色度和亮度的同时减少从正面到阴暗(底部(bottom))的色度降低来实现该目的。

10.问题解决方案

11.根据本发明的第一方面,本发明提供了多层涂膜,所述多层涂膜包括效应基底涂膜和形成在所述效应基底涂膜上的着色基底涂膜,其中

12.当x=[(c*45)2 (c*75)2]

1/2

并且y=[(l*15)2 (c*15)2]

1/2

[(l*25)2 (c*25)2]

1/2

时,x为80或更大并且y为145或更大(其中c*15、c*25、c*45和c*75表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度、25度、45度和75度的光接收角接收时的所述多层涂膜的色度值;以及l*15和l*25表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度和25度的光接收角接收时的所述多层涂膜的亮度值)。

[0013]

在所述多层涂膜的一个实施方案中,所述多层涂膜具有如按hg值测量的60或更小的颗粒度。

[0014]

在所述多层涂膜的另一个实施方案中,基于100质量份的所述效应基底涂膜,所述

效应基底涂膜包含以固体计的3质量份至75质量份的效应颜料。

[0015]

在所述多层涂膜的另一个实施方案中,基于100质量份的所述效应基底涂膜,所述效应基底涂膜包含以固体计的40质量份或更少的着色颜料。

[0016]

在另一个实施方案中,所述多层涂膜还包括中间涂膜,所述中间涂膜设置在所述效应基底涂膜下方并且具有60或更大的l*45值(其中l*45表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离45度的光接收角接收时的所述中间涂膜的亮度值)。

[0017]

在另一个实施方案中,所述多层涂膜还包括在所述着色基底涂膜上的透明涂膜。

[0018]

根据本发明的第二方面,本发明提供了包括上述项中任一项所述的多层涂膜的物体。

[0019]

根据本发明的第三方面,本发明提供了多层涂膜形成方法,所述方法包括以下步骤(1)至步骤(3):

[0020]

步骤(1):将效应基底涂料(x)涂装至被涂物以形成效应基底涂膜;

[0021]

步骤(2):将着色基底涂料(y)涂装至所述效应基底涂膜以形成着色基底涂膜;以及

[0022]

步骤(3):将步骤(1)中形成的所述效应基底涂膜和步骤(2)中形成的所述着色基底涂膜单独或同时加热以固化所述涂膜,

[0023]

其中所述多层涂膜满足以下条件:

[0024]

当x=[(c*45)2 (c*75)2]

1/2

并且y=[(l*15)2 (c*15)2]

1/2

[(l*25)2 (c*25)2]

1/2

时,x为80或更大并且y为145或更大

[0025]

(其中c*15、c*25、c*45和c*75表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度、25度、45度和75度的光接收角接收时的色度值;以及l*15和l*25表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度和25度的光接收角接收时的亮度值)。

[0026]

在所述多层涂膜形成方法的一个实施方案中,所述效应基底涂料(x)包含水、效应颜料、表面调节剂和流变控制剂。

[0027]

在所述多层涂膜形成方法的另一个实施方案中,基于以固体计的100质量份的所述效应基底涂膜,所述效应基底涂料(x)包含以固体计的3质量份至75质量份的效应颜料。

[0028]

在所述多层涂膜形成方法的另一个实施方案中,所述效应基底涂膜具有以干膜计的0.2μm至4.5μm的厚度。

[0029]

本发明的有益效果

[0030]

根据本发明的多层涂膜,提供了具有珍珠或金属光泽的更加鲜艳且明亮的多层涂膜。此类多层涂膜可以赋予涂装有所述多层涂膜的物体鲜艳、明亮且极具吸引力的外观。

附图说明

[0031]

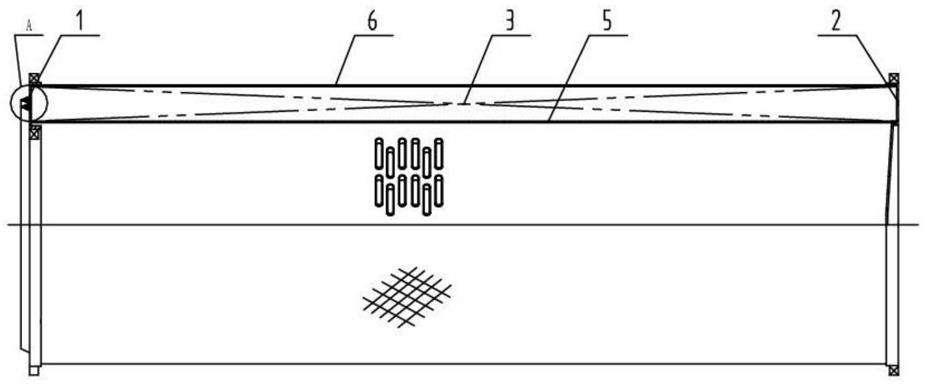

图1例示出根据角度变化的涂膜结构和光泽分布。

具体实施方式

[0032]

本发明的多层涂膜包括效应基底涂膜和形成在效应基底涂膜上的着色基底涂膜,

其中

[0033]

当x=[(c*45)2 (c*75)2]

1/2

(等式1)并且y=[(l*15)2 (c*15)2]

1/2

[(l*25)2 (c*25)2]

1/2

(等式2)时,x为80或更大并且y为145或更大。

[0034]

c*15、c*25、c*45和c*75表示当以45度的入射角照射的光以从镜面反射光向更靠近入射光的一侧偏离15度、25度、45度和75度的光接收角接收时的多层涂膜的色度值。c*15、c*25、c*45和c*75定义为由使用多角度分光光度计(由x

‑

rite inc.制造,商品名:ma

‑

68ii)测量的以45度的入射角照射并且以从镜面反射光向更靠近所述入射光的一侧偏离15度、25度、45度和75度的光接收角接收的光的光谱反射率计算的色度数值。

[0035]

l*15和l*25表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度和25度的光接收角接收时的多层涂膜的亮度值。l*15和l*25定义为由使用多角度分光光度计(由x

‑

rite inc.制造,商品名:ma

‑

68ii)测量的以45度的入射角照射并且以从镜面反射光向更靠近所述入射光的一侧偏离15度和25度的光接收角接收的光的光谱反射率计算的亮度数值。

[0036]

术语“高亮(highlight)”意指在镜面反射光附近观察多层涂膜。术语“阴暗(底部(bottom))”意指以不受镜面反射光影响的角度观察多层涂膜。术语“正面(face)”意指从高亮与阴暗之间的角度观察多层涂膜。

[0037]

如图1中所示,在本技术中,为了由从镜面反射光(1)偏离15度角度的高亮到从镜面反射偏离110度角度的阴暗的角度范围内的较小的测量的反射率准确地确定层压体1的光学性质,使用多角度分光光度计(由x

‑

rite inc.制造,商品名:ma

‑

68ii)测量以从镜面反射光偏离15度(r1)、25度(r2)、45度(r3)、75度(r4)和110度(r5)的角度接收的光的光谱反射率。其中,110度处的色度值与75度处的色度值之间差别很小。因此,对于色度,使用从高亮到正面的四个角度(即,15度(r1)、25度(r2)、45度(r3)和75度(r4))处测量的光谱反射率值。对于亮度,使用处于高亮的两个角度(即,15度(r1)和25度(r2))处测量的光谱反射率值。图1例示出包括效应基底层2和形成在效应基底层2上的着色基底层3的多层涂膜1。

[0038]

等式1中的x是将c*45(处于正面(45度处)的色度)和c*75(处于阴暗(75度处)的色度)作为变量表示的色度的指数。无论处于正面和阴暗的角度如何变化,大的x值表示高色度。x可以用作由观察多层涂膜的观察者所感知的处于正面和阴暗的多层涂膜的色度标度。

[0039]

如果x小于80,则由于从正面到阴暗的色度的大幅度降低,观察多层涂膜的目标颜色为暗沉。x的上限不受特别限制,但优选为130或更低,更优选为120或更低,并且甚至更优选为110或更低。

[0040]

等式2中的y是将c*15(15度处的色度)、c*25(25度处的色度)、l*15(15度处的亮度)和l*25(25度处的亮度)作为变量表示的色度和亮度的指数。15度和25度是高亮中反射率突然变化的角度。y可以用作由观察多层涂膜的观察者所感知的处于高亮的多层涂膜的色度和亮度的组合的标度。

[0041]

如果y小于145,则多层涂膜在高亮中具有较差的色度和亮度。y的上限不受特别限制,但优选为210或更低,更优选为200或更低,并且甚至更优选为190或更低。

[0042]

x为80或更大,优选大于80,更优选85或更大,并且甚至更优选90或更大,并且y为145或更大,优选150或更大,并且甚至更优选160或更大。在这种情况下,可以获得在高亮中具有高亮度并且在从高亮到阴暗的宽范围内具有高色度的多层涂膜。

[0043]

将颗粒度表示为高亮颗粒度值(以下简称为“hg值”)。hg值是通过显微观察获得的显微亮度的参数,并且指示在高亮中的颗粒度(针对入射光从镜面反射光附近观察多层涂膜)。hg值是如下计算的测量值。首先,用ccd照相机以15度的入射角和0度的光接收角拍摄多层涂膜,并且将获得的数字图像数据,即二维亮度分布数据进行二维傅立叶变换,以获得功率谱图像。然后,从功率谱图像中仅提取与颗粒度对应的空间频率域,并且将获得的测量参数转换为与颗粒度具有线性关系的0至100的hg值。hg值为0表示没有颗粒度,而hg值接近100表示最高可能的颗粒度。

[0044]

本发明的多层涂膜的hg值优选为60或更低,更优选为58或更低,并且甚至更优选为55或更低。因此,可以获得具有低颗粒度并且呈现具有精美印象的颜色的多层涂膜。大于60的hg值是不希望的,因为不能获得呈现具有精美印象的颜色的多层涂膜。

[0045]

多层涂膜的各涂层的组成

[0046]

接下来,解释多层涂膜的各涂层的组成。

[0047]

效应基底涂膜

[0048]

效应基底涂料可以通常包含效应颜料、表面调节剂和流变控制剂。

[0049]

通过涂装效应基底涂料(x)并且优选干燥所述涂料来形成效应基底涂膜。

[0050]

效应基底涂料(x)包含水作为主要溶剂,并且可以包含效应颜料、表面调节剂和流变控制剂。

[0051]

效应颜料的实例包括光干涉颜料、气相沉积金属片状颜料、铝片状颜料等。取决于涂膜所需的质地,可以适当地选择这些颜料中的一种、或者两种或更多种的组合来使用。从获得由高亮到阴暗的宽范围内的高色度的观点来看,优选光干涉颜料。

[0052]

光干涉颜料可以是,例如,通过用具有与基体材料不同的折射率的金属氧化物涂装透明或半透明的片状基体材料(例如天然云母、合成云母、玻璃或各种金属氧化物(例如,氧化铁和氧化铝))的表面来制备的颜料。光干涉颜料可以是单一颜料或者两种或更多种颜料的组合。

[0053]

天然云母是通过从矿石中粉碎云母而获得的片状基体材料。通过加热诸如sio2、mgo、al2o3、k2sif6或na2sif6的工业材料以在约1500℃的高温下熔化材料,并且冷却熔体以结晶来合成合成云母。当与天然云母相比时,合成云母含有更少量的杂质,并且具有更均匀的尺寸和厚度。合成云母基体材料的具体实例包括氟金云母(kmg3alsi3o

10

f2)、四硅云母钾(kmg

2.5

alsi4o

10

f2)、四硅云母钠(namg

2.5

alsi4o

10

f2)、钠带云母(namg2lisi4o

10

f2)、lina带云母(limg2lisi4o

10

f2)等。

[0054]

用其涂装基体材料的金属氧化物的实例包括氧化铁、氧化钛等。取决于金属氧化物的厚度的差异,干涉颜料可以展示出各种不同的干涉颜色。

[0055]

干涉颜料的具体实例包括以下描述的金属氧化物涂装的云母颜料、金属氧化物涂装的氧化铝片状颜料、金属氧化物涂装的玻璃片状颜料、金属氧化物涂装的二氧化硅片状颜料等。

[0056]

金属氧化物涂装的云母颜料是通过用金属氧化物涂装天然云母或合成云母基体材料的表面而获得的颜料。

[0057]

金属氧化物涂装的氧化铝片状颜料是通过用金属氧化物涂装氧化铝片状基体材料的表面而获得的颜料。氧化铝片是指透明且无色的片状(薄)氧化铝。氧化铝片不一定仅

由氧化铝构成,并且可以包含其他金属氧化物。

[0058]

金属氧化物涂装的玻璃片状颜料是通过用金属氧化物涂装片状玻璃基体材料的表面而获得的颜料。金属氧化物涂装的玻璃片状颜料具有光滑的基体材料表面,这引起强烈的光反射。

[0059]

金属氧化物涂装的二氧化硅片状颜料是通过用金属氧化物涂装片状二氧化硅而获得的颜料,片状二氧化硅是具有光滑表面和均匀厚度的基体材料。

[0060]

在干涉颜料中,从增加涂膜的高亮中的亮度和色度的观点来看,优选通过用诸如氧化钛或氧化铁的金属氧化物涂装诸如天然云母、合成云母、二氧化硅或氧化铝的基体材料表面而获得的颜料。此类颜料被称为“珠光颜料”,因为它们具有珍珠质地和透明度。珠光颜料的实例包括:通过用氧化钛涂装天然云母或合成云母基体材料的表面而获得并且由于多重反射光的反射而呈现白色的白色珠光颜料;通过用氧化钛涂装天然云母或合成云母基体材料的表面而获得并且由于多重反射光的干涉而显露出颜色的干涉珠光颜料;通过用氧化铁涂装天然云母或合成云母基体材料的表面而获得的着色珠光颜料。

[0061]

从获得在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,光干涉颜料的平均粒径为5μm至30μm,并且特别地为7μm至20μm。

[0062]

在本说明书中,平均粒径是指基于体积的平均粒径(d50),这是用激光衍射粒径分布分析仪测量的50%粒径分布值。

[0063]

从获得在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,使用的干涉颜料的厚度优选为0.05μm至1μm,并且特别优选0.1μm至0.8μm。

[0064]

本文所用的厚度以如下方式获得:当用光学显微镜观察含有效应颜料的涂膜的横截面时,使用图像处理软件测量效应颜料颗粒的短轴,并且将100个或更多个颗粒的测量值的平均值定义为厚度。

[0065]

通过在基体材料上气相沉积金属膜,除去基体材料并且然后研磨气相沉积金属膜来获得气相沉积铝片状颜料。基体材料的实例包括膜等。

[0066]

以上金属材料不受特别限制。实例包括铝、金、银、铜、黄铜、钛、铬、镍、镍铬、不锈钢等。其中,从例如可利用性和易于处理的观点来看,特别优选铝或铬。在本说明书中,通过气相沉积铝获得的气相沉积金属片状颜料被称为“气相沉积铝片状颜料”,而通过气相沉积铬获得的气相沉积金属片状颜料被称为“气相沉积铬片状颜料”。

[0067]

使用的气相沉积金属片状颜料可以是由单层气相沉积金属膜形成的气相沉积金属片状颜料,或者由气相沉积金属膜和额外的其它金属或金属氧化物构成的多层形成的气相沉积金属片状颜料。

[0068]

从例如获得具有优异的储存稳定性和金属光泽的涂膜的观点来看,气相沉积铝片状颜料优选用二氧化硅进行表面处理。

[0069]

可以用作气相沉积铝片状颜料的商购产品的实例包括metalure系列(商品名,由eckart制造)、hydroshine ws系列(商品名,由eckart制造)、decomet系列(商品名,由schlenk制造)、metasheen系列(商品名,由basf制造)等。

[0070]

可以用作气相沉积铬片状颜料的商购产品的实例包括metalure liquid black系列(商品名,由eckart制造)。

[0071]

气相沉积金属片状颜料的平均厚度优选为0.01μm至1.0μm,并且更优选0.015μm至0.1μm。

[0072]

气相沉积金属片状颜料的平均粒径优选为1μm至50μm,并且更优选5μm至20μm。

[0073]

大于上述上限的平均粒径可以引起多层涂膜的颗粒感,而小于上述下限的平均粒径可以导致从高亮到阴暗的亮度变化过小。在两种情况下,都可能缺少金属光泽。

[0074]

铝片状颜料通常通过在球磨机或磨碎机中在研磨液体介质的存在下使用研磨助剂来粉碎和研磨铝来制造。在铝片状颜料的制造步骤中使用的研磨助剂包括高级脂肪酸,例如油酸、硬脂酸、异硬脂酸、月桂酸、棕榈酸和肉豆蔻酸;以及脂肪族胺、脂肪族酰胺和脂肪族醇。使用的研磨液体介质包括脂肪族烃,例如矿油精。

[0075]

使用的铝片状颜料可以是通过用着色颜料涂装铝片状颜料的表面并且进一步用树脂涂装它而制备的着色铝颜料;或者通过用诸如氧化铁的金属氧化物涂装铝片状颜料的表面而制备的着色铝颜料。

[0076]

从形成具有较低颗粒度并且在高亮下呈现高光泽度的致密金属膜的观点来看,使用的铝片状颜料的平均粒径优选为1μm至100μm,更优选5μm至50μm,并且特别优选7μm至30μm。使用的铝片状颜料的厚度优选为0.01μm至2.0μm,并且特别优选0.02μm至1.0μm。

[0077]

从获得具有优异的珍珠或金属光泽、在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,基于以固体计的100质量份的效应基底涂料(x),效应基底涂料(x)中的效应颜料的含量优选为以固体计的3质量份至75质量份,更优选5质量份至65质量份,并且甚至更优选10质量份至60质量份。

[0078]

在本说明书中,“固体”是指非挥发性物质,其是通过从样品中除去诸如水和有机溶剂的挥发性组分而获得的残余物。可以通过将样品的质量乘以固体浓度来计算固体含量。可以通过将3g的样品在105℃下干燥3小时而获得的残余物的质量除以干燥之前样品的质量来确定固体浓度。

[0079]

表面调节剂用于在将效应基底涂料(x)涂装到物体上时促进分散在水中的上述效应颜料在物体上的均匀取向。作为表面调节剂,可以使用已知的表面调节剂。

[0080]

表面调节剂的实例包括基于硅酮的表面调节剂、基于丙烯酸的表面调节剂、基于乙烯基的表面调节剂、基于氟的表面调节剂、基于乙炔二醇的表面调节剂等表面调节剂。这些表面调节剂可以单独使用,或者两种或更多种组合使用。

[0081]

可用的基于硅酮的表面调节剂的实例包括聚二甲基硅氧烷和通过改性聚二甲基硅氧烷而获得的改性硅酮。改性硅酮的实例包括聚醚改性硅酮、丙烯酸改性硅酮、聚酯改性硅酮等。

[0082]

表面调节剂的商购产品的实例包括由byk

‑

chemie制造的byk系列;由evonik制造的tego系列;由kyoeisha chemical co.,ltd.制造的glanol系列和polyflow系列;由kusumoto chemicals,ltd.制造的disparlon系列;由evonik industriesy制造的surfynol(注册商标)系列;等。

[0083]

从获得在高亮中具有高亮度和色度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,基于以固体计的100质量份的效应颜料,效应基底涂料(x)中的表面调节剂的适当含量为以固体计的4质量份至400质量份,优选5质量份至100质量份,并且更优选8质量份至60质量份。

[0084]

从获得在高亮中具有高亮度和色度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,基于100质量份的效应基底涂料(x)的总固体含量,表面调节剂的固体含量为0.01质量份至40质量份,更优选0.02质量份至35质量份,并且甚至更优选0.05质量份至30质量份。

[0085]

作为流变控制剂,可以使用已知的流变控制剂。实例包括基于二氧化硅的细粉、基于矿物的流变控制剂、硫酸钡雾化粉、基于聚酰胺的流变控制剂、有机树脂细颗粒流变控制剂、基于二脲的流变控制剂、氨基甲酸酯缔合型流变控制剂、丙烯酸溶胀型基于聚丙烯酸的流变控制剂、基于纤维素的流变控制剂等。其中,从获得具有优异的珍珠或金属光泽的涂膜的观点来看,优选使用基于矿物的流变控制剂、基于聚丙烯酸的流变控制剂或基于纤维素的流变控制剂;并且特别优选使用基于纤维素的流变控制剂。这些流变控制剂可以单独使用,或者两种或更多种组合使用。

[0086]

基于矿物的流变控制剂的实例包括具有2∶1晶体结构的溶胀层状硅酸盐。具体实例包括蒙脱石类粘土矿物,例如天然的或合成的蒙脱石、皂石、锂蒙脱石、菱镁矿、硅镁石、绿脱石、膨润土和锂皂石(laponite);溶胀云母类粘土矿物,例如na型四硅氟云母、li型四硅氟云母、na盐型带云母和li型带云母;蛭石;取代产物或其衍生物;以及它们的混合物。

[0087]

基于聚丙烯酸的流变控制剂的实例包括聚丙烯酸钠、聚丙烯酸

‑

(甲基)丙烯酸酯共聚物等。

[0088]

基于聚丙烯酸的流变控制剂的商购产品的实例包括:primal ase

‑

60、primal tt615和primal rm5(商品名,均由陶氏化学公司制造);sn thickener 613、sn thickener 618、sn thickener 630、sn thickener 634和sn thickener 636(商品名,均由san nopco limited制造);等。基于聚丙烯酸的流变控制剂的固体含量的酸值为30mg koh/g至300mg koh/g,并且优选80mg koh/g至280mg koh/g。

[0089]

基于纤维素的流变控制剂的实例包括羧甲基纤维素、甲基纤维素、羟乙基纤维素、羟乙基甲基纤维素、羟丙基甲基纤维素、甲基纤维素、纤维素纳米纤维等。其中,就获得具有优异的珍珠或金属光泽的涂膜而言,优选使用纤维素纳米纤维。

[0090]

纤维素纳米纤维也可以称为“纤维素纳米原纤”、“原纤化纤维素”或“纳米纤维素晶体”。

[0091]

就获得具有优异的珍珠或金属光泽的涂膜而言,纤维素纳米纤维的数均纤维直径优选为2nm至500nm、更优选2nm至250nm、甚至更优选2nm至150nm。纤维素纳米纤维还具有优选为0.1μm至20μm、更优选0.1μm至15μm、甚至更优选0.1μm至10μm的数均纤维长度。

[0092]

数均纤维直径和数均纤维长度是根据例如通过对样品(用水稀释的纤维素纳米纤维)进行分散处理、将样品浇铸在涂装有经亲水处理的碳膜的栅格上、以及用透射电子显微镜(tem)观察样品而获得的图像来测量和计算。

[0093]

使用的纤维素纳米纤维可以是通过对纤维素材料分离纤维并将其稳定在水中而获得的那些。本文使用的纤维素材料是指各种形式的基于纤维素的材料。具体实例包括纸浆(例如草本植物衍生的纸浆,例如木浆、黄麻、马尼拉大麻和洋麻);天然纤维素,例如由微生物制造的纤维素;通过将纤维素溶解在铜氨溶液、吗啉衍生物的溶剂等中,并使溶解的纤维素进行纺丝而获得的再生纤维素;通过使纤维素材料经受例如机械处理(例如水解、碱水解、酶分解、喷砂处理和振动球磨)以使纤维素解聚而获得的细纤维素;等。

[0094]

对于纤维素纳米纤维,可以使用阴离子改性的纤维素纳米纤维。阴离子改性的纤维素纳米纤维的实例包括羧基化纤维素纳米纤维、羧甲基化纤维素纳米纤维、含磺酸酯基团的纤维素纳米纤维、含磷酸酯基团的纤维素纳米纤维等。阴离子改性的纤维素纳米纤维可以通过例如通过已知方法将诸如羧基基团、羧甲基基团和磷酸酯基团的官能团掺入纤维素材料中;洗涤获得的改性纤维素以制备改性纤维素的分散体;并且对该分散体分离纤维而获得。羧基化纤维素也称为“氧化纤维素”。

[0095]

氧化纤维素可以例如通过在选自n

‑

氧基化合物、溴化物、碘化物及其混合物的化合物的存在下使用氧化剂在水中氧化纤维素材料而获得。

[0096]

纤维素纳米纤维的商购产品的实例包括由dks co.ltd.制造的rheocrysta(注册商标)等。

[0097]

从获得在高亮中具有高亮度和色度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,基于100质量份的效应基底涂料(x)的总固体含量,效应基底涂料(x)中的流变控制剂的含量优选为以固体计的0.1质量份至97质量份,更优选0.5质量份至80质量份,并且甚至更优选1质量份至60质量份。

[0098]

效应基底涂料(x)可以还任选地包含,例如,除了效应颜料之外的颜料、有机溶剂、颜料分散剂、颜料衍生物、抗沉降剂、基础树脂和/或分散树脂、固化剂、消泡剂、紫外线吸收剂、光稳定剂等。

[0099]

效应基底涂料(x)可以包含除了效应颜料之外的颜料,例如着色颜料和体质颜料。

[0100]

着色颜料的具体实例包括但不限于有机颜料,例如基于苯并咪唑酮的颜料、基于吡唑啉酮的颜料、基于偶氮的颜料、基于喹吖啶酮的颜料、基于二酮吡咯并吡咯的颜料、基于苝的颜料、基于紫环酮的颜料、基于异吲哚啉的颜料、基于异吲哚啉酮的颜料、基于金属螯合物偶氮的颜料、基于酞菁的颜料、基于靛蒽醌的颜料、基于二噁嗪的颜料、基于还原的颜料和基于靛蓝的颜料;基于复合氧化物的无机颜料;炭黑颜料;等。这些颜料可以单独使用,或者两种或更多种组合使用。其中,优选使用黄色颜料、橙色颜料或红色颜料。更优选红色颜料。

[0101]

从获得在高亮下具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,当使用着色颜料时,基于以固体计的100质量份的效应基底涂料(x),着色颜料的含量为以固体计的40质量份或更少,优选20质量份或更少,并且更优选0.1质量份至15质量份。基于以固体计的100质量份的效应基底涂料(x),着色颜料的含量为以固体计的40质量份或更少,优选20质量份或更少,并且更优选0.1质量份至15质量份。

[0102]

体质颜料的实例包括滑石、二氧化硅、碳酸钙、硫酸钡、锌白(氧化锌)等。这些颜料可以单独使用,或者两种或更多种组合使用。

[0103]

基础树脂的实例包括丙烯酸树脂、聚酯树脂、醇酸树脂、氨基甲酸酯树脂等。作为分散树脂,可以使用现有的分散树脂,例如基于丙烯酸树脂的分散树脂、基于环氧树脂的分散树脂、基于聚羧酸树脂的分散树脂和基于聚酯的分散树脂。固化剂选自三聚氰胺、三聚氰胺衍生物、脲树脂、(甲基)丙烯酰胺、聚氮丙啶、聚碳二亚胺、封端或未封端的多异氰酸酯化合物、(甲基)丙烯酰胺和含n

‑

羟甲基或n

‑

烷氧基甲基的(甲基)丙烯酰胺的共聚物。这些可以单独使用,或者两种或更多种组合使用。

[0104]

通过混合和分散以上组分制备效应基底涂料(x)。从获得具有优异的珍珠或金属

光泽的涂膜的观点来看,涂装期间的固体含量优选为0.5质量%至10质量%,优选1质量%至8质量%。从获得具有优异的珍珠或金属光泽的涂膜的观点来看,用布氏粘度计以60rpm在1分钟后测量的在20℃温度下的效应基底涂料(x)的粘度(在本说明书中也称为“b60值”)优选为50mpa

·

s至900mpa

·

s,并且更优选为100mpa

·

s至800mpa

·

s。用于该测量的粘度计是vda数字vismetron粘度计(布氏粘度计,由shibaura system co.,ltd.制造)。

[0105]

可以通过诸如静电涂装、空气喷雾涂装或无空气喷雾涂装的方法涂装效应基底涂料(x)。特别地,优选使用旋转雾化静电涂装。

[0106]

从获得具有优异的珍珠或金属光泽的涂膜的观点来看,在将效应基底涂料(x)涂装到被涂物上之后30秒的膜厚度优选为3μm至100μm,更优选4μm至80μm,并且甚至更优选5μm至60μm。

[0107]

从获得具有优异的珍珠或金属光泽的涂膜的观点来看,效应基底涂膜优选具有以干膜计0.2μm至4.5μm,更优选0.2μm至4μm,并且特别优选0.2μm至3.5μm的厚度。

[0108]

在本说明书中,干膜厚度由以下等式(3)计算。

[0109]

x=(sc*10000)/(s*sg)(等式3)

[0110]

x:膜厚度[μm]

[0111]

sc:涂层固体含量[g]

[0112]

s:涂层固体含量的评价面积[cm2]

[0113]

sg:涂膜比重[g/cm3]

[0114]

着色基底涂膜

[0115]

着色基底涂膜通常包含树脂组分和着色颜料。通过涂装着色基底涂料(y)并且优选干燥所述涂料来形成着色基底涂膜。

[0116]

着色基底涂料(y)优选包含着色颜料、水和/或有机溶剂。树脂组分通常包含基础树脂和固化剂。使用的树脂组分可以是本领域常用的已知树脂或化合物。基础树脂的实例包括丙烯酸树脂、聚酯树脂、环氧树脂和聚氨基甲酸酯树脂。固化剂的实例包括氨基树脂、多异氰酸酯化合物和封端的多异氰酸酯化合物。

[0117]

着色基底涂料(y)可以是水性涂料或溶剂型涂料。从降低涂料的voc的观点来看,着色基底涂料(x)优选是水性涂料。当着色基底涂料是水性涂料时,使用的基础树脂可以是含有足够使树脂溶解或分散在水中的量的亲水性基团(例如羧基基团、羟基基团、羟甲基基团、氨基基团、磺酸酯基团或聚氧乙烯基团;并且最优选羧基基团)的树脂。通过中和亲水性基团,可以将基础树脂溶解或分散在水中。

[0118]

着色颜料的实例包括但不限于有机颜料,例如基于苯并咪唑酮的颜料、基于吡唑啉酮的颜料、基于偶氮的颜料、基于喹吖啶酮的颜料、基于二酮吡咯并吡咯的颜料、基于苝的颜料、基于紫环酮的颜料、基于异吲哚啉的颜料、基于异吲哚啉酮的颜料、基于金属螯合物偶氮的颜料、基于酞菁的颜料、基于靛蒽醌的颜料、基于二噁嗪的颜料、基于还原的颜料和基于靛蓝的颜料;基于复合氧化物的无机颜料;钛白和炭黑颜料;等。这些颜料可以单独使用,或者两种或更多种组合使用。其中,优选使用黄色颜料、橙色颜料或红色颜料。更优选红色颜料。

[0119]

从获得在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,基于以固体计的100质量份的着色基底涂料(y)的树脂固体含量,着

色颜料的含量优选为以固体计的0.1重量份至10重量份,并且更优选0.5重量份至5质量份。

[0120]

着色基底涂料(y)包含如上所述的树脂组分和着色颜料,并且可以还任选地包含一种或多种uv吸收剂、光稳定剂、消泡剂、增稠剂、有机溶剂、表面调节剂、除了着色颜料之外的颜料等。

[0121]

除了着色颜料之外的颜料的实例包括体质颜料、效应颜料等。这些颜料可以单独使用,或者两种或更多种组合使用。

[0122]

体质颜料的实例包括粘土、高岭土、硫酸钡、碳酸钡、碳酸钙、滑石、二氧化硅、氧化铝白等。其中,优选使用硫酸钡和/或滑石。特别地,优选使用平均初级粒径为1μm或更小,并且更优选0.01μm至0.8μm的硫酸钡作为体质颜料以提供具有优异的光滑度的外观的多层涂膜。

[0123]

在本说明书中,通过使用扫描电子显微镜观察硫酸钡并且在电子显微镜照片上随机绘制的直线上对20个硫酸钡颗粒的最大直径进行平均来确定硫酸钡的平均初级粒径。

[0124]

当着色基底涂料(y)含有诸如上述那些的体质颜料时,基于100质量份的着色基底涂料的树脂固体含量,体质颜料的含量优选为30质量份或更少,更优选0.1质量份至20质量份。

[0125]

从获得在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,使用所述着色基底涂料获得的基底涂膜的固化膜厚度优选为约5.0μm至40μm,更优选约8.0μm至35μm,并且甚至更优选约10μm至30μm。

[0126]

着色基底涂料可以通过常用方法涂装。实例包括空气喷雾涂装、无空气喷雾涂装、旋转雾化涂装等方法。当涂装着色基底涂料时,如果需要,可以施加静电电荷。特别地,优选旋转雾化静电涂装和空气喷雾静电涂装,特别优选旋转雾化静电涂装。

[0127]

当进行空气喷雾涂装、无空气喷雾涂装或旋转雾化涂装时,优选通过添加水和/或有机溶剂,以及诸如流变控制剂和消泡剂的任选的添加剂,将着色基底涂料调节成具有适于涂装的固体含量和粘度。

[0128]

着色基底涂料的固体含量为10质量%至60质量%,优选15质量%至55质量%,并且更优选20质量%至50质量%。通过布氏粘度计在20℃下以6rpm测量的着色基底涂料的粘度优选为200至7000cps,更优选300至6000cps,并且甚至更优选500至5000cps。

[0129]

本发明的多层涂膜的等式1中的x值和等式2中的y值可以由本领域技术人员通过选择效应基底涂料(x)和着色基底涂料(y)中的组分及其含量来适当地设定。这使得能够更容易地形成在高亮中具有高亮度和色度并且在从正面到阴暗的范围内具有高色度的多层涂膜。

[0130]

本发明的多层涂膜的在l*c*h颜色空间色度图中的色相角h为300

°

至360

°

和0

°

至120

°

,更优选330

°

至360

°

和0

°

至90

°

,甚至更优选0

°

至45

°

,并且进一步优选15

°

至45

°

。

[0131]

h表示当以45度的入射角照射的光以从镜面反射光向更靠近入射光的一侧偏离45度的角度接收时的多层涂膜的色相。

[0132]

l*c*h颜色空间是指基于l*a*b*颜色空间设计的颜色系统,其在1976年由commission internationale de l’eclairage标准化并且也被jis z 8729采用。

[0133]

除了效应基底涂膜和着色基底涂膜之外,本发明的多层涂膜还可以包含选自中间涂膜、基底涂膜和透明涂膜中的至少一种涂膜。中间涂膜、基底涂膜和透明涂膜各自可以由

一层或两层或更多层组成。

[0134]

本发明的多层涂膜优选包括设置在效应基底涂膜下方的中间涂膜。

[0135]

中间涂膜

[0136]

中间涂膜通常包含树脂组分、着色颜料和体质颜料,并且通过涂装中间涂料(v)并且优选干燥所述涂料而形成。

[0137]

从获得在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,中间涂膜的亮度l*45优选为60或更大,更优选65或更大,并且甚至更优选70或更大。

[0138]

l*45表示当以45度的入射角照射的光以从镜面反射光向更靠近入射光的一侧偏离45度的光接收角接收时的中间涂膜的亮度。l*45定义为当以45度的入射角照射的光以从镜面反射光向更靠近入射光的一侧偏离45度的光接收角接收时,由使用多角度分光光度计(商品名:ma

‑

68ii,由x

‑

rite inc.制造)测量的光谱反射率计算的亮度数值。

[0139]

从获得在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,中间涂膜的厚度优选为以干膜计的10μm至60μm,更优选20μm至50μm,并且特别优选25μm至45μm。

[0140]

中间涂料(v)优选是包含树脂组分、着色颜料、体质颜料以及包括水和/或有机溶剂的介质的涂料。树脂组分通常包含基础树脂和固化剂。使用的树脂组分可以是本领域常用的已知树脂或化合物。基础树脂的实例包括丙烯酸树脂、聚酯树脂、环氧树脂和聚氨基甲酸酯树脂。固化剂的实例包括氨基树脂、多异氰酸酯化合物和封端的多异氰酸酯化合物。

[0141]

中间涂料(v)可以是水性涂料或溶剂型涂料。从降低涂料的voc的观点来看,中间涂料优选是水性涂料。当着色基底涂料是水性涂料时,使用的基础树脂可以是含有足够使树脂溶解或分散在水中的量的亲水性基团(例如羧基基团、羟基基团、羟甲基基团、氨基基团、磺酸酯基团或聚氧乙烯基团;并且最优选羧基基团)的树脂。通过中和亲水性基团,可以将基础树脂溶解或分散在水中。

[0142]

着色颜料的实例包括氧化钛、氧化锌、炭黑、钼红、普鲁士蓝、钴蓝、基于偶氮的颜料、基于酞菁的颜料、基于喹吖啶酮的颜料、基于异吲哚啉的颜料、基于还原的颜料、基于苝的颜料、基于二噁嗪的颜料、基于二酮吡咯并吡咯的颜料等。其中,优选使用氧化钛和炭黑。

[0143]

从获得在高亮中具有高色度和亮度并且在从正面到阴暗的范围内保持高色度的多层涂膜的观点来看,基于100质量份的中间涂料(v)的树脂固体含量,着色颜料的含量优选为以固体计的30重量份至170重量份,并且更优选50重量份至150质量份。

[0144]

体质颜料的实例包括粘土、高岭土、硫酸钡、碳酸钡、碳酸钙、滑石、二氧化硅、氧化铝白等。其中,优选使用硫酸钡和/或滑石。

[0145]

基于100质量份的中间涂料(v)的树脂固体含量,体质颜料的含量优选为1质量份至20质量份,并且更优选3质量份至15质量份。

[0146]

中间涂膜(v)包含如上所述的树脂组分、着色颜料和体质颜料,并且可以任选地还包含紫外线吸收剂、光稳定剂、消泡剂、增稠剂、有机溶剂、表面调节剂以及除了着色颜料和体质颜料之外的颜料。

[0147]

中间涂料(v)可以通过常用方法涂装。实例包括空气喷雾涂装、无空气喷雾涂装、旋转雾化涂装等方法。当涂装中间涂料(v)时,如果需要,可以施加静电电荷。特别地,优选

旋转雾化静电涂装和空气喷雾静电涂装,特别优选旋转雾化静电涂装。

[0148]

当进行空气喷雾涂装、无空气喷雾涂装或旋转雾化涂装时,优选通过添加水和/或有机溶剂,以及诸如流变控制剂和消泡剂的任选的添加剂,将中间涂料(v)调节成具有适于涂装的固体含量和粘度。

[0149]

中间涂料(v)的固体含量为10质量%至65质量%,优选15质量%至55质量%,并且甚至更优选20质量%至50质量%。通过布氏粘度计在20℃下以6rpm测量的中间涂料(v)的粘度优选为200至7000cps,更优选300至6000cps,并且甚至更优选500至5000cps。

[0150]

多层涂膜还包括在着色基底涂膜上的透明涂膜。

[0151]

透明涂膜

[0152]

透明涂膜通常通过涂装透明涂料(z)并且优选干燥所述涂料来形成。透明涂料(z)可以是包含基础树脂和固化剂的单组分透明涂料,或者包含含羟基的树脂和多异氰酸酯化合物的双组分透明涂料。

[0153]

单组分透明涂料中的基础树脂和固化剂的组合的实例包括:含羧基的树脂和含环氧的树脂、含羟基的树脂和封端的多异氰酸酯化合物、含羟基的树脂和三聚氰胺树脂等。

[0154]

从获得具有优异粘附性和珍珠或金属光泽的多层涂膜的观点来看,透明涂料(z)优选是包含含羟基的树脂和含异氰酸酯基团的化合物的双组分透明涂料。

[0155]

使用的含羟基的树脂可以是已知具有羟基基团的树脂,而没有任何限制。含羟基的树脂的实例包括含羟基的丙烯酸树脂、含羟基的聚酯树脂、含羟基的聚醚树脂、含羟基的聚氨基甲酸酯树脂等;优选含羟基的丙烯酸树脂和含羟基的聚酯树脂;并且特别优选含羟基的丙烯酸树脂。

[0156]

含羟基的丙烯酸树脂的羟值优选为80mg koh/g至200mg koh/g,并且更优选100mg koh/g至180mg koh/g。当羟值为80mg koh/g或更大时,交联密度高,因此耐刮擦性足够。当羟值为200mg koh/g或更低时,涂膜具有令人满意的耐水性。

[0157]

含羟基的丙烯酸树脂的重均分子量优选为2500至40000,更优选为5000至30000。当重均分子量为2500或更大时,满足耐酸性等涂膜性能。当重均分子量为40000或更小时,涂膜的平滑性足够,并因此满足成品(finish)。

[0158]

在本说明书中,重均分子量是指由基于标准聚苯乙烯的分子量通过凝胶渗透色谱法测量的色谱图计算的值。对于凝胶渗透色谱法,使用hlc8120gpc(由tosoh corporation制造)。在下列条件下进行测量:使用四根柱:tskgel g

‑

4000hxl、tskgel g

‑

3000hxl、tskgel g

‑

2500hxl和tskgel g

‑

2000hxl(商品名,全部由东曹株式会社制造);流动相:四氢呋喃;测量温度:40℃;流速:1cc/min;检测器:ri。

[0159]

含羟基的丙烯酸树脂的玻璃化转变温度为

‑

40℃至20℃,并且特别优选

‑

30℃至10℃。当玻璃化转变温度为

‑

40℃或更高时,涂膜硬度足够。当玻璃化转变温度为20℃或更低时,获得的涂膜具有令人满意的涂装表面光滑度。

[0160]

多异氰酸酯化合物是每个分子具有至少两个异氰酸酯基团的化合物。实例包括脂肪族多异氰酸酯、脂环族多异氰酸酯、芳族脂肪族多异氰酸酯、芳族多异氰酸酯、这些多异氰酸酯的衍生物等。此类多异氰酸酯化合物可以单独使用或以两种或更多种的组合使用。

[0161]

从例如涂膜的可固化性和耐刮擦性的观点来看,当使用的透明涂料(z)是双组分透明涂料时,多异氰酸酯化合物中的异氰酸酯基团与含羟基的树脂中的羟基基团(nco/oh)

的当量比优选为0.5至2.0,并且更优选0.8至1.5。

[0162]

透明涂料(z)可以还任选地包含溶剂,例如水和有机溶剂;以及用于涂料的添加剂,例如固化催化剂、消泡剂、紫外线吸收剂、光稳定剂、增稠剂、表面调节剂和颜料。

[0163]

透明涂料(z)的形式不受特别限制。使用的透明涂料通常是基于有机溶剂的涂料组合物。在这种情况下使用的有机溶剂的实例包括各种用于涂料的有机溶剂,例如芳香族或脂肪族烃溶剂、酯溶剂、酮溶剂和醚溶剂。使用的有机溶剂可以是用于制备例如含羟基的树脂的溶剂;或者可以进一步添加其它有机溶剂。

[0164]

透明涂料(z)的固体浓度优选为约30质量%至70质量%,并且更优选约40质量%至60质量%。

[0165]

透明涂料(z)可以例如通过诸如空气喷雾涂装、无空气喷雾涂装、旋转雾化涂装或幕帘涂装的涂装方法涂装,而不受任何特别限制。在这些涂装方法中,如果需要,可以施加静电电荷。在这些方法中,优选使用静电电荷的旋转雾化涂装。涂装的透明涂料(z)的量优选为导致固化膜厚度为约10μm至50μm的量。

[0166]

此外,当涂装透明涂料(z)时,优选在适于涂装方法的粘度范围内适当地调节透明涂料(z)的粘度。例如,对于使用静电电荷的旋转雾化涂装,优选在用4号福特杯粘度计在20℃下使用诸如有机溶剂的溶剂测量的约15秒至60秒的范围内适当地调节透明涂料(z)的粘度。

[0167]

如上所述,根据本发明的多层涂膜形成方法包括以下步骤(1)至步骤(3):

[0168]

步骤(1):将效应基底涂料(x)涂装至被涂物以形成效应基底涂膜;

[0169]

步骤(2):将着色基底涂料(y)涂装至效应基底涂膜以形成着色基底涂膜;以及

[0170]

步骤(3):将步骤(1)中形成的效应基底涂膜和步骤(2)中形成的着色基底涂膜单独或同时加热以固化涂膜。

[0171]

本发明的多层涂膜形成方法的其它优选实施方案包括例如以下方法(a)至方法(c)。

[0172]

方法(a)

[0173]

多层涂膜形成方法,其包括以下步骤(a1)至步骤(a4):

[0174]

步骤(a1):将中间涂料(v)涂装至被涂物以形成l*45为60或更大的中间涂膜;

[0175]

步骤(a2):将效应基底涂料(x)涂装至中间涂膜以形成效应基底涂膜;

[0176]

步骤(a3):将着色基底涂料(y)涂装至效应基底涂膜以形成着色基底涂膜;以及

[0177]

步骤(a4):将步骤(a1)中形成的中间涂膜、步骤(a2)中形成的效应基底涂膜和步骤(a3)中形成的着色基底涂膜单独或同时加热以固化涂膜。

[0178]

方法(b)

[0179]

多层涂膜形成方法,其包括以下步骤(b1)至步骤(b4):

[0180]

步骤(b1):将效应基底涂料(x)涂装至被涂物以形成效应基底涂膜;

[0181]

步骤(b2):将着色基底涂料(y)涂装至效应基底涂膜以形成着色基底涂膜;

[0182]

步骤(b3):将透明涂料(z)涂装至着色基底涂膜以形成透明涂膜;以及

[0183]

步骤(b4):将步骤(b1)中形成的效应基底涂膜、步骤(b2)中形成的着色基底涂膜和步骤(b3)中形成的透明涂膜单独或同时加热以固化涂膜。

[0184]

方法(c)

[0185]

多层涂膜形成方法,其包括以下步骤(c1)至步骤(c5):

[0186]

步骤(c1):将中间涂料(v)涂装至被涂物以形成l*45为60或更大的中间涂膜;

[0187]

步骤(c2):将效应基底涂料(x)涂装至中间涂膜以形成效应基底涂膜;

[0188]

步骤(c3):将着色基底涂料(y)涂装至效应基底涂膜以形成着色基底涂膜;

[0189]

步骤(c4):将透明涂料(z)涂装至着色基底涂膜以形成透明涂膜;以及

[0190]

步骤(c5):将步骤(c1)中形成的中间涂膜、步骤(c2)中形成的效应基底涂膜、步骤(c3)中形成的着色基底涂膜和步骤(c4)中形成的透明涂膜单独或同时加热以固化涂膜。

[0191]

被涂物的实例包括车身(例如轿车、卡车、摩托车和公共汽车)的外板;车辆部件;家用电器(例如手机和音频设备)的外板等。其中,优选车身的外板和车辆部件。

[0192]

用于这些被涂物的材料不受特别限制。材料的实例包括:金属材料,例如铁、铝、黄铜、铜、锡、不锈钢、镀锌钢和镀锌合金(zn

‑

al、zn

‑

ni、zn

‑

fe等)的钢板;塑料材料,例如各种类型的纤维强化塑料(frp)、聚乙烯树脂、聚丙烯树脂、丙烯腈

‑

丁二烯

‑

苯乙烯(abs)树脂、聚酰胺树脂、丙烯酸树脂、偏二氯乙烯树脂、聚碳酸酯树脂、聚氨基甲酸酯树脂、环氧树脂等树脂等;无机材料,例如玻璃、水泥和混凝土;木材;织物材料,例如纸和布;等。在这些材料中,优选金属材料和塑料材料。

[0193]

涂装多层涂膜的被涂物表面还包括车身、汽车部件、家用电器的外板或者这些的金属基体材料,例如其金属表面可以进行表面处理(例如磷酸盐处理、铬酸盐处理或复合氧化物处理)的钢板。

[0194]

可进一步在可经受或未经受表面处理的物体上形成一个或多个涂膜。例如,如果需要,可以对作为基体材料的被涂物进行表面处理,并且可以在其上形成底层涂膜。例如,当被涂物是车身时,可以通过使用常用于涂装车身的已知的底层涂料来形成底层涂膜。

[0195]

用于形成底层涂膜的底层涂料组合物的实例包括电沉积涂料,并且优选阳离子电沉积涂料。用于形成中间涂膜的可用的中间涂料的实例包括使用含有可交联官能团(例如,羧基基团或羟基基团)的诸如丙烯酸树脂、聚酯树脂、醇酸树脂、氨基甲酸酯树脂或环氧树脂的基础树脂;诸如三聚氰胺树脂或脲醛树脂的氨基树脂;以及诸如封端或未封端的多异氰酸酯化合物的交联剂,以及颜料、增稠剂和其它任选的成分制备的涂料。

[0196]

在本说明书中,“将效应基底涂料(x)涂装至被涂物”或“将中间涂料(v)涂装至被涂物”的含义不仅包括将效应基底涂料(x)或中间涂料(v)直接涂装至被涂物的情况,还包括在被涂物经表面处理之后和/或在被涂物上形成一个或多个附加层(例如底层涂膜)之后涂装效应基底涂料(x)或中间涂料(v)的情况。

[0197]

在根据本发明的多层涂膜形成方法中,将在步骤中形成的着色基底涂膜、效应基底涂膜、中间涂膜和/或透明涂膜加热以单独或同时固化这些涂膜。

[0198]

加热可以通过已知的装置进行。例如,可以使用干燥炉,例如热风炉、电炉或红外光束加热炉。加热温度优选为70℃至150℃,并且更优选80℃至140℃。加热时间不受特别限制;然而,优选为10分钟至40分钟,并且更优选20分钟至30分钟。

[0199]

本发明还可以使用以下配置。

[0200]

[1]多层涂膜,其包括效应基底涂膜和形成在所述效应基底涂膜上的着色基底涂膜,

[0201]

其中当x=[(c*45)2 (c*75)2]

1/2

并且y=[(l*15)2 (c*15)2]

1/2

[(l*25)2 (c*25)2]

1/2

时,x为80或更大并且y为145或更大(其中c*15、c*25、c*45和c*75表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度、25度、45度和75度的光接收角接收时的所述多层涂膜的色度值;以及l*15和l*25表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度和25度的光接收角接收时的所述多层涂膜的亮度值)。

[0202]

[2]根据[1]所述的多层涂膜,其中x大于80。

[0203]

[3]根据[1]所述的多层涂膜,其中x为85或更大。

[0204]

[4]根据[1]至[3]中任一项所述的多层涂膜,其中x为130或更小。

[0205]

[5]根据[1]至[3]中任一项所述的多层涂膜,其中x为120或更小。

[0206]

[6]根据[1]至[5]中任一项所述的多层涂膜,其中x为150或更大。

[0207]

[7]根据[1]至[5]中任一项所述的多层涂膜,其中x为160或更大。

[0208]

[8]根据[1]至[7]中任一项所述的多层涂膜,其中x为210或更小。

[0209]

[9]根据[1]至[7]中任一项所述的多层涂膜,其中y为200或更小。

[0210]

[10]根据[1]至[7]中任一项所述的多层涂膜,其中y为190或更小。

[0211]

[11]根据[1]至[10]中任一项所述的多层涂膜,其中所述多层涂膜的颗粒度的测定值(hg值)为60或更小。

[0212]

[12]根据[1]至[11]中任一项所述的多层涂膜,其中基于100质量份的所述效应基底涂膜,所述效应基底涂膜包含以固体计的3质量份至75质量份的效应颜料。

[0213]

[13]根据[1]至[12]中任一项所述的多层涂膜,其中基于100质量份的所述效应基底涂膜,所述效应基底涂膜包含以固体计的40质量份或更少的着色颜料。

[0214]

[14]根据[12]所述的多层涂膜,其中所述效应颜料包含光干涉颜料、气相沉积金属片状颜料、铝片状颜料或其组合。

[0215]

[15]根据[13]所述的多层涂膜,其中所述效应颜料包括光干涉颜料。

[0216]

[16]根据[14]或[15]所述的多层涂膜,其中所述光干涉颜料包括氧化钛涂装的氧化铝片状颜料或人造云母。

[0217]

[17]根据[1]至[16]中任一项所述的多层涂膜,其中所述效应基底涂膜还含有表面调节剂。

[0218]

[18]根据[17]所述的多层涂膜,其中所述表面调节剂包括选自基于硅酮的表面调节剂、基于丙烯酸的表面调节剂、基于乙烯基的表面调节剂、基于氟的表面调节剂和基于乙炔二醇的表面调节剂中的至少一种表面调节剂。

[0219]

[19]根据[1]至[18]中任一项所述的多层涂膜,其中所述效应基底涂膜还包含流变控制剂。

[0220]

[20]根据[19]所述的多层涂膜,其中所述流变控制剂包括基于纤维素的流变控制剂。

[0221]

[21]根据[1]至[20]中任一项所述的多层涂膜,其中基于100质量份的所述着色基底涂膜,所述着色基底涂膜包含以固体计的0.1质量份至10质量份的着色颜料。

[0222]

[22]根据[1]至[21]中任一项所述的多层涂膜,还包括设置在所述效应基底涂膜下方的中间涂膜,所述中间涂膜具有60或更大的l*45(其中l*45表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离45度的光接收角接收时的所述中

间涂膜的亮度值)。

[0223]

[23]根据[1]至[22]中任一项所述的多层涂膜,还包括在所述着色基底涂膜上的透明涂膜。

[0224]

[24]根据[1]至[23]中任一项所述的多层涂膜,其中所述效应基底涂膜的膜厚度为0.2μm至4.5μm。

[0225]

[25]根据[1]至[24]中任一项所述的多层涂膜,其中所述着色基底涂膜的膜厚度为5μm至40μm。

[0226]

[26]物体,其包括[1]至[25]中任一项所述的多层涂膜。

[0227]

[27]多层涂膜形成方法,其包括以下步骤(1)至步骤(3):

[0228]

步骤(1):将效应基底涂料(x)涂装至被涂物以形成效应基底涂膜;

[0229]

步骤(2):将着色基底涂料(y)涂装至效应基底涂膜以形成着色基底涂膜;以及

[0230]

步骤(3):将步骤(1)中形成的所述效应基底涂膜和步骤(2)中形成的所述着色基底涂膜单独或同时加热以固化所述涂膜,

[0231]

其中所述多层涂膜满足以下条件:当x=[(c*45)2 (c*75)2]

1/2

并且y=[(l*15)2 (c*15)2]

1/2

[(l*25)2 (c*25)2]

1/2

时,x为80或更大并且y为145或更大(其中c*15、c*25、c*45和c*75表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度、25度、45度和75度的光接收角接收时的色度值;以及l*15和l*25表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离15度和25度的光接收角接收时的所述多层涂膜的亮度值)。

[0232]

[28]根据[27]所述的方法,其中x大于80。

[0233]

[29]根据[27]所述的方法,其中x为85或更大。

[0234]

[30]根据[27]至[29]中任一项所述的方法,其中x为130或更小。

[0235]

[31]根据[27]至[29]中任一项所述的方法,其中x为120或更小。

[0236]

[32]根据[27]至[31]中任一项所述的方法,其中y为150或更大。

[0237]

[33]根据[27]至[31]中任一项所述的方法,其中y为160或更大。

[0238]

[34]根据[27]至[33]中任一项所述的方法,其中y为210或更小。

[0239]

[35]根据[27]至[33]中任一项所述的方法,其中y为200或更小。

[0240]

[36]根据[27]至[33]中任一项所述的方法,其中y为190或更小。

[0241]

[37]根据[27]至[36]中任一项所述的多层涂膜,其中所述效应基底涂料(x)包含水、效应颜料、表面调节剂和流变控制剂。

[0242]

[38]根据[27]至[37]中任一项所述的多层涂膜形成方法,其中基于以固体计的100质量份的所述效应基底涂膜,所述效应基底涂料(x)包含以固体计的3质量份至75质量份的效应颜料。

[0243]

[39]根据[27]至[38]中任一项所述的方法,其中,基于以固体计的100质量份的所述效应基底涂料(x),所述效应基底涂料包含以固体计的40质量份或更少的着色颜料。

[0244]

[40]根据[37]或[38]所述的方法,其中,所述效应颜料包含光干涉颜料、气相沉积金属片状颜料、铝片状颜料或其组合。

[0245]

[41]根据[40]所述的方法,其中,所述效应颜料包括光干涉颜料。

[0246]

[42]根据[40]或[41]所述的方法,其中,所述光干涉颜料包括氧化钛涂装的氧化

铝片状颜料或人造云母。

[0247]

[43]根据[27]至[42]中任一项所述的方法,其中,所述效应基底涂膜还含有表面调节剂。

[0248]

[44]根据[43]所述的方法,其中,所述表面调节剂包括选自基于硅酮的表面调节剂、基于丙烯酸的表面调节剂、基于乙烯基的表面调节剂、基于氟的表面调节剂和基于乙炔二醇的表面调节剂中的至少一种表面调节剂。

[0249]

[45]根据[27]至[44]中任一项所述的方法,其中,所述效应基底涂膜还包含流变控制剂。

[0250]

[46]根据[45]所述的方法,其中,所述流变控制剂包括基于纤维素的流变控制剂。

[0251]

[47]根据[27]至[46]中任一项所述的方法,其中,基于以固体计的100质量份的所述着色基底涂料,所述着色基底涂膜包含以固体计的0.1质量份至10质量份的着色颜料。

[0252]

[48]根据[27]至[47]中任一项所述的方法,其中,所述多层涂膜还包括设置在所述效应基底涂膜下方的中间涂膜,所述中间涂膜具有60或更大的l*45(其中l*45表示当以45度的入射角照射的光以从镜面反射光向更靠近所述入射光的一侧偏离45度的光接收角接收时的所述中间涂膜的亮度值)。

[0253]

[49]根据[27]至[48]中任一项所述的方法,其中,所述多层涂膜还包括在所述着色基底涂膜上的透明涂膜。

[0254]

[50]根据[27]至[49]中任一项所述的方法,其中,所述效应基底涂膜具有以干膜计的0.2μm至4.5μm的厚度。

[0255]

[51]根据[27]至[50]中任一项所述的方法,其中,所述着色基底涂膜具有以固化膜计的5μm至40μm的厚度。

[0256]

实施例

[0257]

以下参考实施例和比较例更详细地描述本发明。然而,本发明不局限于这些实施例。“份”和“%”基于质量。

[0258]

丙烯酸树脂水性分散体(r

‑

1)的制备

[0259]

制造例1

[0260]

将128份的去离子水和2份的adekaria soap sr

‑

1025(商品名,由adeka corporation制造,乳化剂,有效成分:25%)置于配备有温度计、恒温器、搅拌器、回流冷凝器、氮气入口管和滴液漏斗的反应容器中,并且在氮气流中通过搅拌进行混合,然后加热至80℃。

[0261]

然后,将如下所述的用于核的单体乳液的总量的1%和5.3份的6%过硫酸铵水溶液添加至反应容器,并且在80℃保持15分钟。然后,历时3小时将剩余的用于核的单体乳液逐滴添加至保持在相同温度下的反应容器。逐滴添加完成之后,将混合物熟化1小时。然后,历时1小时逐滴添加如下所述的用于壳的单体乳液,并且将混合物熟化1小时,然后冷却至30℃,同时将40份的5%2

‑

(二甲基氨基)乙醇水溶液逐渐添加至反应容器。将混合物用100目尼龙布过滤排出,从而获得平均粒度为100nm且固体含量为30%的丙烯酸树脂水性分散体(r

‑

1)。获得的丙烯酸树脂水性分散体具有33mg koh/g的酸值和25mg koh/g的羟值。

[0262]

用于核的单体乳液:将40份的去离子水、2.8份的adekaria soap sr

‑

1025、2.1份的亚甲基双丙烯酰胺、2.8份的苯乙烯、16.1份的甲基丙烯酸甲酯、28份的丙烯酸乙酯和21

份的丙烯酸正丁酯搅拌混合,从而获得用于核的单体乳液。

[0263]

用于壳的单体乳液:将17份的去离子水、1.2份的adekaria soap sr

‑

1025、0.03份的过硫酸铵、3份的苯乙烯、5.1份的丙烯酸2

‑

羟基乙酯、5.1份的甲基丙烯酸、6份的甲基丙烯酸甲酯、1.8份的丙烯酸乙酯和9份的丙烯酸正丁酯搅拌混合,从而获得用于壳的单体乳液。

[0264]

丙烯酸树脂溶液(r

‑

2)的制备

[0265]

制造例2

[0266]

将35份的丙二醇单丙醚置于配备有温度计、恒温器、搅拌器、回流冷凝器、氮气入口管和滴液漏斗的反应容器中,并且加热至85℃。然后,历时4小时,将包含30份的甲基丙烯酸甲酯、20份的丙烯酸2

‑

乙基己酯、29份的丙烯酸正丁酯、15份的丙烯酸2

‑

羟基乙酯、6份的丙烯酸、15份的丙二醇单丙醚和2.3份的2,2

’‑

偶氮双(2,4

‑

二甲基戊腈)的混合物逐滴添加至其中。逐滴添加完成之后,将混合物熟化1小时。然后,历时1小时,还将10份的丙二醇单丙醚和1份的2,2'

‑

偶氮双(2,4

‑

二甲基戊腈)的混合物逐滴添加至其中。逐滴添加完成之后,将混合物熟化1小时。还将7.4份的二乙醇胺添加至其中,从而获得固体含量为55%的丙烯酸树脂溶液(r

‑

2)。获得的含羟基的丙烯酸树脂具有47mg koh/g的酸值、72mg koh/g的羟值和58000的重均分子量。

[0267]

聚酯树脂溶液(r

‑

3)的制备

[0268]

制造例3

[0269]

将109份的三羟甲基丙烷、141份的1,6

‑

己二醇、126份的1,2

‑

环己烷二甲酸酐和120份的己二酸置于配备有温度计、恒温器、搅拌器、回流冷凝器和水分离器的反应容器中。历时3小时将混合物从160℃加热至230℃,然后在230℃缩合反应4小时。随后,为了将羧基基团引入获得的缩合反应产物中,将38.3份的偏苯三酸酐添加至产物,然后在170℃反应30分钟。然后,用2

‑

乙基

‑1‑

己醇稀释产物,从而获得固体含量为70%的聚酯树脂溶液(r

‑

3)。获得的含羟基的聚酯树脂具有46mg koh/g的酸值、150mg koh/g的羟值和1400的数均分子量。

[0270]

体质颜料分散体(p

‑

1)的制备

[0271]

制造例4

[0272]

将327份(固体含量:180份)的丙烯酸树脂溶液(r

‑

2)、360份的去离子水、6份的surfynol 104a(商品名,由air products制造,消泡剂,固体含量:50%)和250份的barifine bf

‑

20(商品名,由sakai chemical industry co.,ltd.制造,硫酸钡粉末,平均粒度:0.03μm)置于涂料调理器中,并且将玻璃珠介质添加至其中。将混合物在室温下混合并分散1小时,从而获得固体含量为44%的体质颜料分散体(p

‑

1)。

[0273]

红色颜料分散体(p

‑

2)的制备

[0274]

制造例5

[0275]

将182份的丙烯酸树脂溶液(r

‑

2)(以固体计的100份)、150份的maroon 179 229

‑

6438(商品名,由sun chemical corporation制造,有机苝颜料)和479份的去离子水混合。在添加2

‑

氨基

‑2‑

甲基

‑1‑

丙醇以将ph调节至7.5之后,将混合物用涂料振荡器分散2小时,以获得固体含量为30.6%的红色颜料分散体(p

‑

2)。

[0276]

透明基底涂料(w

‑

1)的制备

[0277]

制造例6

[0278]

将14份(以固体计)的体质颜料分散体(p

‑

1)、40份(以固体计)的丙烯酸树脂水性分散体(r

‑

1)、23份(以固体计)的聚酯树脂溶液(r

‑

3)、10份(以固体计)的u

‑

coat ux

‑

310(商品名,由sanyo chemical industries,ltd.制造,氨基甲酸酯树脂水性分散体,固体含量:40%)和27份(以固体计)的cymel 251(商品名,由nihon cytec industries inc.制造,三聚氰胺树脂,固体含量:80%)置于搅拌容器中。搅拌并混合得到的混合物,从而制备透明基底涂料(w

‑

1)。

[0279]

效应颜料分散体(x)的制备

[0280]

制造例7

[0281]

将76.8份的去离子水、18.4份(固体含量:0.4份)的流变控制剂(a

‑

1)、2.1份(固体含量:2.1份)的效应颜料(b

‑

1)、1.6份(固体含量:0.4份)的丙烯酸树脂水性分散体(r

‑

1)、1.6份(固体含量:0.4份)的表面调节剂(c

‑

1)、0.2份的uv吸收剂(d

‑

1)(固体含量:0.1份)、0.2份的光稳定剂(e

‑

1)(固体含量:0.1份)、0.01份的二甲基乙醇胺、0.5份的乙二醇单丁醚置于搅拌容器中。搅拌并混合得到的混合物,从而制备效应基底涂料(x

‑

1)。

[0282]

流变控制剂(a

‑

1)、效应颜料(b

‑

1)、表面调节剂(c

‑

1)、紫外线吸收剂(d

‑

1)和光稳定剂(e

‑

1)如下。(a

‑

1)rheocrysta:商品名,由dks co.,ltd.制造,纤维素纳米纤维,固体含量:2%;

[0283]

(b

‑

1)xirallic t61

‑

10 micro silver:商品名,由merck&co.,inc.制造,二氧化钛涂装的氧化铝片状颜料,固体含量:100%;

[0284]

(c

‑

1)dynol 604(商品名,由evonik industries制造,基于乙炔二醇的表面调节剂,固体含量:100%);

[0285]

(d

‑

1)tinuvin 479

‑

dw(n)(商品名,由basf制造,uv吸收剂,固体含量:40%);和

[0286]

(e

‑

1)tinuvin 123

‑

dw(n)(商品名,由basf制造,光稳定剂,固体含量:50%)。

[0287]

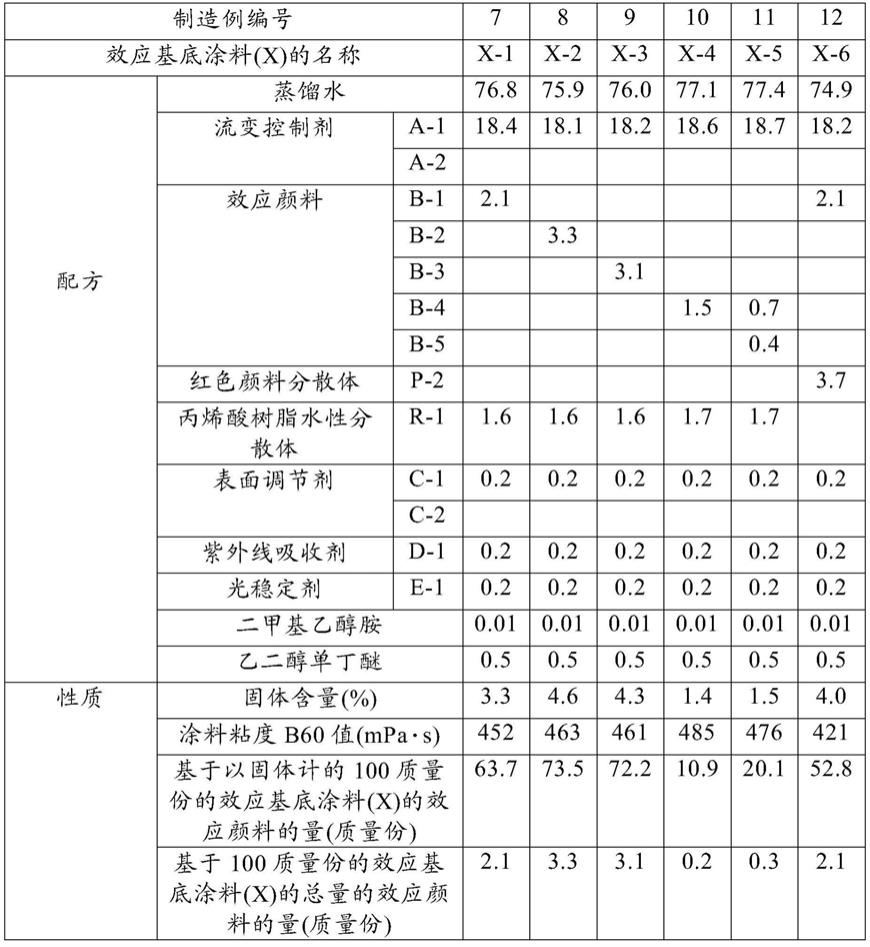

制造例8至制造例18

[0288]

以与制造例7中相同的方式获得效应基底涂料(x

‑

2)至(x

‑

12),但使用表1中所示的配方。

[0289]

以下是表1中所示的成分。

[0290]

(a

‑

2):acrysol ase

‑

60(商品名,由dow chemical co.,ltd.制造,基于聚丙烯酸的流变控制剂,固体含量:28%)

[0291]

(b

‑

2):xirallic t60

‑

10 crystal silver(商品名,由merck&co.,inc.制造,二氧化钛涂装的氧化铝片状颜料,固体含量:100%)

[0292]

(b

‑

3):twinclepearl sxc

‑

so(商品名,由nihon koken kogyo co.,ltd.制造,人造云母干涉银珍珠颜料,固体含量:100%)

[0293]

(b

‑

4)hydroshine ws

‑

3004(商品名,由eckart制造,水性气相沉积铝片状颜料,固体含量:10.0%)

[0294]

(b

‑

5)alpaste emr

‑

b6270:商品名,由toyo aluminium k.k.制造,铝片状颜料,固体含量:60.0%)

[0295]

(c

‑

2)byk348(商品名,由byk制造,基于硅酮的表面调节剂,固体含量:100%)表1

[0296][0297]

表1(续)

[0298][0299]

着色基底涂料(y

‑

1)的制备

[0300]

制造例19

[0301]

将透明基底涂料(w

‑

1)置于搅拌容器中。添加红色颜料分散体(p

‑

2),使得每100质量份的透明基底涂料(w

‑

1)的树脂固体含量,maroon 179 229

‑

6438的量为0.78质量份。搅拌并混合得到的混合物,从而制备着色基底涂料(y

‑

1)。

[0302]

着色基底涂料(y

‑

2)的制备

[0303]

制造例20

[0304]

将透明基底涂料(w

‑

1)置于搅拌容器中。添加红色颜料分散体(p

‑

2),使得每100质量份的透明基底涂料(w

‑

1)的树脂固体含量,maroon 179 229

‑

6438的量为1.56质量份。搅拌并混合得到的混合物,从而制备着色基底涂料(y

‑

2)。

[0305]

着色基底涂料(y

‑

3)的制备

[0306]

制造例21

[0307]

将透明基底涂料(w

‑

1)置于搅拌容器中。添加红色颜料分散体(p

‑

2),使得每100质量份的透明基底涂料(w

‑

1)的树脂固体含量,maroon 179 229

‑

6438的量为2.35质量份。搅拌并混合得到的混合物,从而制备着色基底涂料(y

‑

3)。

[0308]

着色基底涂料(y

‑

4)的制备

[0309]

制造例22

[0310]

将透明基底涂料(w

‑

1)置于搅拌容器中。添加红色颜料分散体(p

‑

2),使得每100质量份的透明基底涂料(w

‑

1)的树脂固体含量,maroon 179 229

‑

6438的量为3.23质量份。搅拌并混合得到的混合物,从而制备着色基底涂料(y

‑

4)。

[0311]

着色基底涂料(y

‑

5)的制备

[0312]

制造例23

[0313]

将透明基底涂料(w

‑

1)置于搅拌容器中。添加红色颜料分散体(p

‑

2),使得每100质量份的透明基底涂料(w

‑

1)的树脂固体含量,maroon 179 229

‑

6438的量为4.89质量份。搅拌并混合得到的混合物,从而制备着色基底涂料(y

‑

5)。

[0314]

中间涂料(v)的制备

[0315]

中间涂料(v

‑

1)

[0316]

将wp

‑

523h n

‑

8.0(商品名,由kansai paint co.,ltd.制造,水性中间涂料)用作中间涂料(v

‑

1)。获得的中间涂膜的亮度l*45为80。

[0317]

通过使用多角度分光光度计(商品名:ma

‑

68ii,由x

‑

rite inc.制造)测量干涂膜来获得中间涂膜的亮度l*45。通过电沉积将阳离子电沉积涂料elecron 9400hb(商品名,由kansai paint co.,ltd.制造,含有封端的多异氰酸酯化合物作为固化剂的基于胺改性环氧树脂的阳离子树脂)涂装至经脱脂且磷酸锌处理的钢板(jis g3141,尺寸:400g3141处理的钢板为固化),至固化时膜厚度为20μm。将得到的膜在170℃加热20分钟,通过交联固化。通过使用旋转雾化钟形涂装机将中间涂料(v

‑

1)静电涂装至得到的涂装板,至固化时膜厚度为35μm,并且然后在140℃加热30分钟,从而获得干涂膜。

[0318]

中间涂料(v

‑

2)

[0319]

将wp

‑

523h n

‑

5.5(商品名,由kansai paint co.,ltd.制造,水性中间涂料)用作中间涂料(v

‑

2)。获得的中间涂膜的亮度l*45为55。

[0320]

中间涂料(v

‑

3)

[0321]

将wp

‑

523h n

‑

8.0(商品名,由kansai paint co.,ltd.制造,水性中间涂料)和wp

‑

523h n

‑

5.5(商品名,由kansai paint co.,ltd.制造,水性中间涂料)搅拌并混合,使得获得的中间涂膜的亮度l*45为70,由此制备中间涂料(v

‑

3)。

[0322]

中间涂料(v

‑

4)

[0323]

将wp

‑

523h n

‑

8.0(商品名,由kansai paint co.,ltd.制造,水性中间涂料)和wp

‑

523h n

‑

5.5(商品名,由kansai paint co.,ltd.制造,水性中间涂料)搅拌并混合,使得获得的中间涂膜的亮度l*45为60,由此制备中间涂料(v

‑

4)。

[0324]

透明涂料(z)的制备

[0325]

透明涂料(z

‑

1)

[0326]

将kino6510(商品名,由kansai paint co.,ltd.制造,基于羟基/异氰酸酯基团可固化的丙烯酸氨基甲酸酯树脂的双组分有机溶剂涂料)用作透明涂料(z

‑

1)。

[0327]

透明涂料(z

‑

2)

[0328]

将magicron tc

‑

69(商品名,由kansai paint co.,ltd.制造,基于丙烯酸和三聚氰胺树脂的单组分有机溶剂型涂料)用作透明涂料(z

‑

2)。

[0329]

被涂物的制备

[0330]

通过电沉积将阳离子电沉积涂料elecron 9400hb(商品名,由kansai paint co.,ltd.制造,含有封端的多异氰酸酯化合物作为固化剂的基于胺改性环氧树脂的阳离子树脂)涂装至经脱脂且磷酸锌处理的钢板(jis g3141,尺寸:400g3141处理的钢板为固化),至固化时膜厚度为20μm。将得到的膜在170℃加热20分钟,通过交联固化,从而获得被涂物。

[0331]

测试板的制备

[0332]

实施例1

[0333]

使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将中间涂料(v

‑

1)静电涂装至被涂物,至干涂膜厚度为30μm。使涂膜静置3分钟,然后在80℃预热3分钟以形成亮度l*45为80的中间涂膜。

[0334]

然后,将效应基底涂料(x

‑

1)调节至表1中所示的涂料粘度,并且使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下静电涂装至干涂膜厚度为0.7μm。

[0335]

然后,使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将着色基底涂料(y

‑

1)静电涂装至效应基底涂膜,至干膜厚度为10μm,然后使其静置3分钟。然后将得到的涂膜在80℃预热3分钟以形成着色基底涂膜。

[0336]

使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将透明涂料(z

‑

1)涂装至着色基底涂膜,至干涂膜厚度为35μm,以形成透明涂膜。

[0337]

涂装之后,使涂装的被涂物在室温下静置7分钟,然后在热风循环式干燥炉中在140℃加热30分钟,以同时干燥多层涂膜,从而制备测试板。

[0338]

表2中所示的干涂膜的膜厚度由以下等式3计算。这同样适用于以下实施例。

[0339]

x=(sc*10000)/(s*sg)(等式3)

[0340]

x:膜厚度(μm)

[0341]

sc:涂层固体含量(g)

[0342]

s:涂层固体含量的评价面积(cm2)

[0343]

sg:涂膜的比重(g/cm3)

[0344]

实施例2至实施例17以及比较例1至比较例3

[0345]

以与实施例1中相同的方式获得测试版,但如表2中所示改变中间涂料(v)的种类、效应基底涂料(x)的种类和干膜厚度、着色基底涂料(y)的种类和干膜厚度以及透明涂料(z)的种类。

[0346]

评价由此获得的测试板的涂膜的外观和性质。表2示出了结果。

[0347]

评价方法

[0348]

x和y的计算

[0349]

l*c*h*颜色空间中的色度c*15、c*25、c*45和c*75由以相对于涂膜成45度的角度照射并且以偏离镜面反射光15度、25度、45度和75度和110度的角度接收的光的光谱反射率来计算。使用多角度分光光度计(商品名:ma

‑

68ii,由x

‑

rite inc.制造)来测量。

[0350]

l*a*b*颜色空间中的亮度l*15和l*25由以相对于涂膜成45度的角度照射并且以

偏离镜面反射光15度和25度的角度接收的光的光谱反射率来计算。对于测量,使用多角度分光光度计(商品名:ma

‑

68ii,由x

‑

rite inc.制造)。

[0351]

x和y根据以下等式确定。表2示出了实施例1至实施例17以及比较例1至比较例3的x和y的值。

[0352]

x=[(c*45)2 (c*75)2]

1/2

[0353]

y=[(l*15)2 (c*15)2]

1/2

[(l*25)2 (c*25)2]

1/2

[0354]

颗粒度(hg值)的测量

[0355]

hg值是高亮颗粒度值的缩写。hg值是表示显微观察涂膜表面的显微亮度的标度之一,并且是指示高亮中的颗粒度的指数。hg值计算如下。首先,用ccd照相机以15度的光入射角和0度的光接收角拍摄涂膜的表面,并且将获得的数字图像数据(二维亮度分布数据)进行二维傅立叶变换,以获得功率谱图像。然后,从功率谱图像中仅提取与颗粒度对应的空间频率域,并且将获得的测量参数转换为与颗粒度具有线性关系的0至100的hg值。hg值为0表示效应颜料中没有颗粒度,而hg值为100表示效应颜料的最高颗粒度。

[0356]

色相角h的测量

[0357]

表2示出了在l*c*h颜色空间色度图中的色相角h,所述色相角h由以相对于涂膜成45度的角度照射并且从镜面反射光向更靠近入射光的一侧偏离45度的角度接收的光的光谱反射率来计算。对于测量,使用多角度分光光度计(由x

‑

rite,inc.制造;商品名ma

‑

68ii)。

[0358]

表2

[0359][0360]

表2(续)

[0361]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。