1.本发明属于水泥基材料微裂缝自修复技术领域,尤其涉及一种盐酸多巴胺功能化双壁微胶囊、制备方法及其应用。

背景技术:

2.目前,水泥基材料以其优异的力学性能被广泛应用到土木工程、地热工程、造船业、机械工业、海洋业等各个领域。在长期的使用年限下,水泥基材料受到内、外部恶劣环境的影响,在材料表面和内部不可避免地产生不同尺寸的裂缝,引起水泥基材料力学性能的下降,导致结构的耐久性大大降低,严重时会引发一系列安全性问题,危及我们的生命安全。在裂缝的修复上,现有的水泥基微胶囊自修复技术,选择传统的单壁微胶囊,这种方法制备的微胶囊致密性能较差,稳定性不理想,传统的修复方法每年都造成巨大的经济损失,需要进一步提高。同时,传统微胶囊的热稳定性在200

‑

300度,极不稳定,这阻碍了微胶囊在高温条件下的应用。因此,提高微胶囊的热稳定性也是研究的重点内容,水泥基材料的裂缝问题一个亟待解决的具有挑战性的问题。

3.微胶囊自修复技术可以在基体材料内部形成智能仿生的自愈合化学系统,具有巨大的应用价值,因而受到越来越多的关注。在水泥基材料的裂缝修复上,目前研究较多的有脲醛/环氧微胶囊、三聚氰胺/环氧微胶囊、酚醛/环氧微胶囊等。这种微胶囊为断裂释放型。选用合适聚合物或无机物材料包覆修复剂制得的单壁微胶囊研究已经非常广泛。然而在实际应用过程中单壁微胶囊存在着囊壁较脆易碎、耐温性及致密性较差等缺点。因此,研制出一种高效修复、致密性和机械强度较高的多壁微胶囊已成为该领域研究的热点。

4.通过上述分析,现有技术存在的问题及缺陷为:

5.(1)现有的水泥基微胶囊自修复技术,选择传统的单壁微胶囊,该方法制备的微胶囊致密性能较差,稳定性不理想,每年都造成巨大的经济损失。

6.(2)传统微胶囊的热稳定性在200

‑

300度,极不稳定,阻碍了微胶囊在高温条件下的应用。

7.(3)在实际应用过程中单壁微胶囊存在着囊壁较脆易碎、耐温性及致密性较差等缺点。

8.解决以上问题及缺陷的难度为:如何在单壁微胶囊的表面层层自组装形成双壁微胶囊是亟待解决的问题。采用二次造壁的方式,在此过程中,首先制备出单壁微胶囊,然后在此基础上将单壁微胶囊的外表面进行改性,使其表面带有活泼基团或正负电荷,然后通过化学键和静电吸附作用使得带有特定基团或相反电荷的第二层囊壁逐层交替沉积到单壁微胶囊的表面,从而形成双壁微胶囊,改善第二层壁材与聚合物基体的界面结合性,材料的选择尤为重要。

9.解决以上问题及缺陷的意义为:首先,采用原位聚合法制备出三聚氰胺苯酚甲醛包覆的单壁微胶囊,然后通过多巴胺的氧化自聚合作用对该微胶囊的表面功能化。最后以二次造壁的形式通过溶胶

‑

凝胶法在功能化单壁微胶囊的表面沉积纳米二氧化钛囊壁,从

而制得双壁微胶囊。利用多巴胺的粘附性,该技术有效的解决了第二层壁材与聚合物基体的界面结合性的问题,从而进一步改善了囊壁较脆易碎、耐温性及致密性较差等缺点。

技术实现要素:

10.针对现有技术存在的问题,本发明提供了一种盐酸多巴胺功能化双壁微胶囊、制备方法及其应用,尤其涉及一种具有自修复特点的盐酸多巴胺功能化双壁微胶囊、制备方法及其应用。

11.本发明是这样实现的,一种盐酸多巴胺功能化双壁微胶囊,所述盐酸多巴胺功能化双壁微胶囊按照质量百分比计,由第一组分和第二组分组成;其中,所述第一组分由3%

‑

5%的三聚氰胺,16%

‑

19%的37%甲醛,9%

‑

12%的苯酚,25%

‑

28%的环氧树脂,5%

‑

7%的稀释剂,3%

‑

5%的酸性ph调节剂,4%

‑

7%的碱性ph调节剂,0.1%

‑

0.3%的乳化剂,余量水组成;所述第二组分由1%

‑

3%的单壁微胶囊,9%

‑

12%的三羟甲基氨基甲烷,7%

‑

9%的盐酸,0.4%

‑

0.6%的盐酸多巴胺,0.6%

‑

0.7%的纳米tio2粒子,9%

‑

11%的三乙醇胺,20%

‑

22%的无水乙醇,余量水,补足至100%组成。

12.本发明第一组分制备的单壁微胶囊使用的是原位聚合法,主要分为两个阶段。第一阶段是在碱性条件下的反应体系中,苯酚、甲醛和三聚氰胺分子之间发生三元共聚反应,形成分子之间以亚甲基的方式相结合预聚物。第二阶段是在酸性条件下的反应体系中,预聚物的nh2发生缩合反应。最终形成mpf三维网状结构复合壳层。

13.本发明第二组分制备的双壁微胶囊使用的盐酸多巴胺改性的溶胶凝胶法。盐酸多巴胺在碱性的环境中氧化聚合在单笔微胶囊的表面,利用贻贝仿生学原理,黏附纳米tio2粒子,最终层层自组装形成双壁微胶囊。

14.进一步,所述酸性ph调节剂为稀盐酸和柠檬酸中的一种或多种,所述碱性ph调节剂为三乙醇胺和氢氧化钠中的任意一种或多种。

15.进一步,所述稀释剂选用乙酸乙酯,所述乳化剂为十二烷基硫酸钠、聚乙烯醇和明胶中的任意一种或多种的混合物。

16.进一步,所述环氧树脂为e

‑

44和e

‑

51中的任意一种。

17.本发明的另一目的在于提供一种应用所述的盐酸多巴胺功能化双壁微胶囊的盐酸多巴胺功能化双壁微胶囊的制备方法,所述盐酸多巴胺功能化双壁微胶囊的制备方法包括以下步骤:

18.步骤一,将三聚氰胺、苯酚和甲醛按质量比进行投料、用ph调节剂调节溶液ph后,倒入三口烧瓶中进行反应,反应1h后冷却至室温,形成预聚体溶液;

19.步骤二,将预聚体溶液、环氧树脂溶液、稀释剂与乳化剂溶液混合均匀后,搅拌,形成油包水溶液;加入ph剂,调节至3,反应1

‑

2h,用蒸馏水过滤洗涤2

‑

3次;通过冷冻干燥获得自由流动的单壁微胶囊样品;

20.步骤三,将单壁微胶囊分散于缓冲液中,加入盐酸多巴胺搅拌20min,于10℃冰浴条件下机械搅拌12h后,过滤、洗涤、冷冻干燥得到功能化微胶囊;

21.步骤四,将功能化微胶囊加入到含三乙醇胺的溶液中,在机械搅拌300r/min条件下以25℃冷凝回流;取tio2醇溶液,并用胶头滴管将其缓慢滴加到所述溶液中持续反应24h;

22.步骤五,经过滤后,将制得的产品用乙醇溶液反复洗涤3次,在60℃条件下真空干燥5h,得到tio2纳米粒子负载于功能化微胶囊的表面制得双壁微胶囊。

23.进一步,步骤一中,调节ph值为8

‑

9得到预聚体溶液。

24.进一步,步骤一中,设置水浴锅反应温度为70℃,搅拌速率为600rmp。

25.进一步,步骤二中,于800rmp下搅拌30min,形成油包水溶液。

26.进一步,步骤三中,所述缓冲液为1m三羟甲基氨基甲烷

‑

盐酸,ph为8.5。

27.本发明设置的ph、温度、搅拌速度、时间与用量,是根据单因素试验进行优化出的、皆为最佳参数。从而制备出的微胶囊粒径最佳、形态最好、复合性能最高。

28.本发明的另一目的在于提供一种水泥基自修复的方法,所述水泥基自修复的方法使用所述的盐酸多巴胺功能化双壁微胶囊。

29.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的盐酸多巴胺功能化双壁微胶囊,将盐酸多巴胺负载于单壁微胶囊的表面,能够得到高效修复、致密性和机械强度较高的多壁微胶囊;以纳米tio2粒子改性单壁微胶囊,利用纳米粒子的体积效应、小尺寸效应、表面效应和宏观量子隧道效应,能够有效提高微胶囊的复合性能。

30.本发明制备的具有自修复效果的功能化双壁微胶囊,以环氧树脂作为修复剂进行包埋。采用原位聚合法,选择酚醛树脂作为第一层壁材,并采用三聚氰胺进行改性提高壁材的力学性能。在形成单壁微胶囊的基础上,本发明采用溶胶凝胶法进行二次造壁,选择盐酸多巴胺对单壁进行功能化改性,从而粘结纳米tio2粒子形成双壁微胶囊。在一定程度上,本发明有效的改善了单壁微胶囊的致密性、脆性、耐温性以及力学性能。

31.本发明制备的具有自修复效果的功能化双壁微胶囊,通过多巴胺的氧化自聚合作用对该微胶囊的表面功能化,最后以二次造壁的形式通过溶胶凝胶法在功能化微胶囊的表面沉积纳米tio2粒子。本发明利用多巴胺改性技术,在有氧,碱性,避光的条件下多巴胺直接氧化自聚,形成聚多巴胺交联层附着在材料基体的表面,从而改善单壁微胶囊的亲水性和粘附性。其表面的邻苯二酚和氨基等基团具有较高的反应性,可以与功能性基团反应形成共价键连接;此外,还可以通过非共价作用力如:范德华力,氢键等与单壁微胶囊界面作用,形成黏附性极强的包覆层。本发明选择纳米tio2粒子,利用了纳米粒子的体积效应、小尺寸效应、表面效应和宏观量子隧道效应等,在水泥基材料自修复的基础上,增加了芯材的阻燃性能,极大地提高了复合材料的安全性;纳米粒子的引入,使得制备出的功能化双壁微胶囊具有粒径小、分散度高、力学性能佳的特点,有效的修复水泥基材料的同时,提高了水泥基材料的阻燃性能。

附图说明

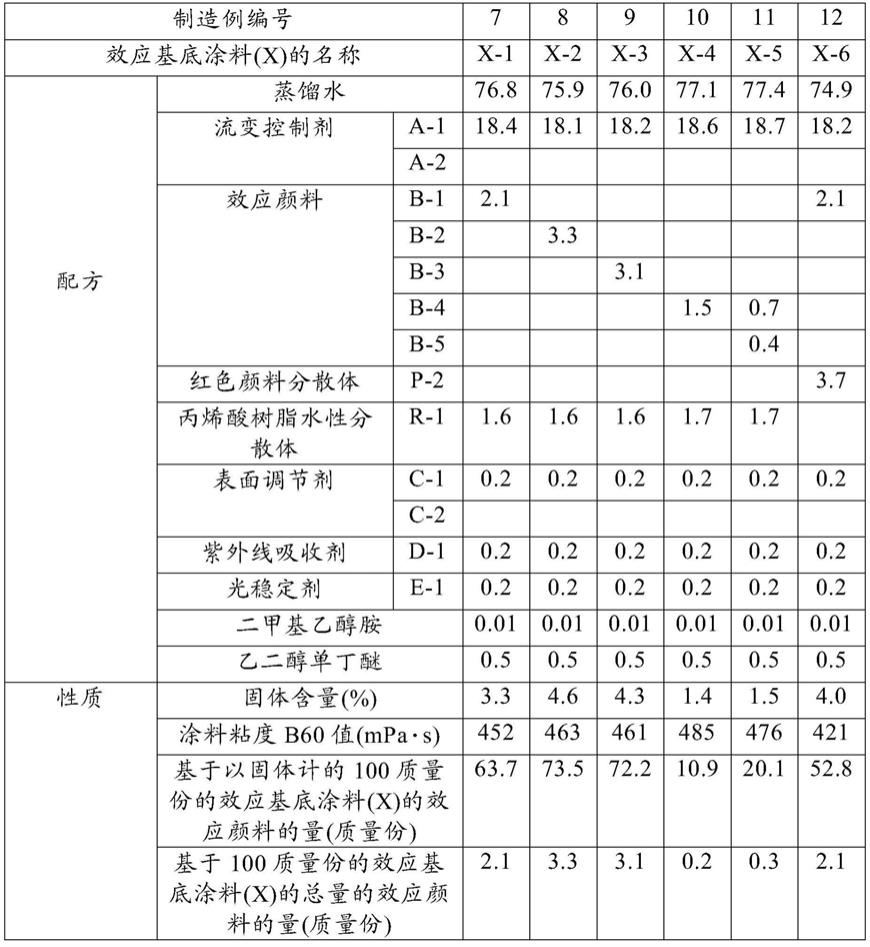

32.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

33.图1是本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的制备方法流程图。

34.图2是本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的制备方法原理图。

35.图3是本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的壁材分子形成过程

图。

36.图4是本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的sem图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.针对现有技术存在的问题,本发明提供了一种盐酸多巴胺功能化双壁微胶囊、制备方法及其应用,下面结合附图对本发明作详细的描述。

39.本发明实施例提供的具有自修复特点的盐酸多巴胺功能化双壁微胶囊按照质量百分比计,3%

‑

5%三聚氰胺,16%

‑

19%的37%甲醛,9%

‑

12%苯酚,25%

‑

28%环氧树脂,5%

‑

7%稀释剂,3%

‑

5%酸性ph调节剂,4%

‑

7%碱性ph调节剂,0.1%

‑

0.3%乳化剂,余量为水,为第一组分;1

‑

3%单壁微胶囊,9%

‑

12%三羟甲基氨基甲烷,7%

‑

9%盐酸,0.4

‑

0.6%盐酸多巴胺,0.6

‑

0.7%纳米tio2粒子,9

‑

11%三乙醇胺,20

‑

22%无水乙醇,余量为水,补足至100%,为第二组分。

40.本发明实施例提供的酸性ph调节剂为稀盐酸和柠檬酸中的一种或多种,所述碱性ph调节剂为三乙醇胺和氢氧化钠中的任意一种或多种。

41.本发明实施例提供的稀释剂选用乙酸乙酯,所述乳化剂为十二烷基硫酸钠、聚乙烯醇和明胶中的任意一种或多种的混合物。

42.本发明实施例提供的环氧树脂为e

‑

44和e

‑

51中的任意一种。

43.如图1所示,本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的制备方法包括以下步骤:

44.s101,将三聚氰胺、苯酚和甲醛按质量比进行投料、用ph调节剂调节溶液ph后,倒入三口烧瓶中进行反应,反应1h后冷却至室温,形成预聚体溶液;

45.s102,将预聚体溶液、环氧树脂溶液、稀释剂与乳化剂溶液混合均匀后,搅拌,形成油包水溶液;加入ph剂,调节至3,反应1

‑

2h,用蒸馏水过滤洗涤2

‑

3次;通过冷冻干燥获得自由流动的单壁微胶囊样品;

46.s103,将单壁微胶囊分散于缓冲液中,加入盐酸多巴胺搅拌20min,于10℃冰浴条件下机械搅拌12h后,过滤、洗涤、冷冻干燥得到功能化微胶囊;

47.s104,将功能化微胶囊加入到含三乙醇胺的溶液中,在机械搅拌300r/min条件下以25℃冷凝回流;取tio2醇溶液,并用胶头滴管将其缓慢滴加到所述溶液中持续反应24h;

48.s105,经过滤后,将制得的产品用乙醇溶液反复洗涤3次,在60℃条件下真空干燥5h,得到tio2纳米粒子负载于功能化微胶囊的表面制得双壁微胶囊。

49.本发明调节ph值为8

‑

9得到预聚体溶液,缓冲液为1m三羟甲基氨基甲烷

‑

盐酸,其ph为8.5为最佳。

50.本发明设置水浴锅反应温度为70℃,搅拌速率为600rmp。

51.本发明于800rmp下搅拌30min,形成油包水溶液。

52.本发明将盐酸多巴胺负载于单壁微胶囊的表面,得到高效修复、致密性和机械强度较高的多壁微胶囊。

53.本发明将以纳米tio2粒子改性单壁微胶囊,利用纳米粒子的体积效应、小尺寸效应、表面效应和宏观量子隧道效应,有效提高微胶囊的复合性能。

54.本发明提供的具有自修复特点的功能化双壁微胶囊的制备方法业内的普通技术人员还可以采用其他的步骤实施,图1的本发明提供的具有自修复特点的功能化双壁微胶囊的制备方法仅仅是一个具体实施例而已。

55.图2是本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的制备方法原理图,图3是本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的壁材分子形成过程图,图4是本发明实施例提供的盐酸多巴胺功能化双壁微胶囊的sem图。

56.下面结合实施例对本发明的技术方案作进一步描述。

57.实施例1

58.本发明提供的具有自修复和阻燃特点的功能化双壁微胶囊的制备方法包括:将三聚氰胺、苯酚和甲醛按6g、16g和26.4g进行投料、用三乙醇胺调节溶液ph值为8

‑

9后,倒入三口烧瓶中进行反应,设置水浴锅反应温度为70℃、搅拌速率为600rmp,反应1h后冷却至室温,形成mpf预聚体待用。配置质量分数为0.5%的十二烷基苯磺酸钠溶液,并将20g环氧树脂用8g乙酸乙酯进行稀释。将预聚体溶液、芯材溶液、乳化剂溶液混合均匀后,800rmp下搅拌30min,形成o/w溶液。用2.0%的稀硫酸调节溶液ph至3左右反应3h后,用蒸馏水过滤洗涤2

‑

3次。通过冷冻干燥获得自由流动的单壁微胶囊样品。取2.0g单壁微胶囊分散于100ml缓冲液中,缓冲液为1m tris

‑

hcl,其ph为8.5。随后加入0.2g da搅拌20min,溶液变至棕褐色,表明da开始氧化聚合。10℃冰浴条件下机械搅拌12h后,过滤、洗涤、冷冻干燥得到功能化微胶囊。将1.0g上述制得的功能化微胶囊加入到100ml含10ml三乙醇胺的溶液中,在机械搅拌300r/min)条件下以25℃冷凝回流;另取5ml tio2醇溶液并用胶头滴管将其缓慢滴加到上述溶液中持续反应24h。经过滤后,将制得的产品用乙醇溶液反复洗涤3次后,在60℃条件下真空干燥5h得到tio2纳米粒子负载于功能化微胶囊的表面制得e

‑

51@mpf/tio2双壁微胶囊。

59.实施例2

60.本发明提供的具有自修复和阻燃特点的功能化双壁微胶囊的制备方法包括:将三聚氰胺、苯酚和甲醛按6g、16g和26.4g进行投料、用三乙醇胺调节溶液ph值为8

‑

9后,倒入三口烧瓶中进行反应,设置水浴锅反应温度为70℃、搅拌速率为600rmp,反应1h后冷却至室温,形成mpf预聚体待用。配置质量分数为0.5%的十二烷基苯磺酸钠溶液,并将20g环氧树脂用8g乙酸乙酯进行稀释。将预聚体溶液、芯材溶液、乳化剂溶液混合均匀后,800rmp下搅拌30min,形成o/w溶液。用2.0%的稀硫酸调节溶液ph至3左右反应3h后,用蒸馏水过滤洗涤2

‑

3次。通过冷冻干燥获得自由流动的单壁微胶囊样品。取2.0g单壁微胶囊分散于100ml缓冲液中,缓冲液为1m tris

‑

hcl,其ph为8.5。随后加入0.4g da搅拌20min,溶液变至棕褐色,表明da开始氧化聚合。10℃冰浴条件下机械搅拌12h后,过滤、洗涤、冷冻干燥得到功能化微胶囊。将1.0g上述制得的功能化微胶囊加入到100ml含10ml三乙醇胺的溶液中,在机械搅拌300r/min)条件下以25℃冷凝回流;另取5ml tio2醇溶液并用胶头滴管将其缓慢滴加到上述溶液中持续反应24h。经过滤后,将制得的产品用乙醇溶液反复洗涤3次后,在60℃条件下真空干燥5h得到tio2纳米粒子负载于功能化微胶囊的表面制得e

‑

51@mpf/tio2双壁微胶囊。

61.实施例3

62.本发明提供的具有自修复和阻燃特点的功能化双壁微胶囊的制备方法包括:将三

聚氰胺、苯酚和甲醛按6g、16g和26.4g进行投料、用三乙醇胺调节溶液ph值为8

‑

9后,倒入三口烧瓶中进行反应,设置水浴锅反应温度为70℃、搅拌速率为600rmp,反应1h后冷却至室温,形成mpf预聚体待用。配置质量分数为0.5%的十二烷基苯磺酸钠溶液,并将20g环氧树脂用8g乙酸乙酯进行稀释。将预聚体溶液、芯材溶液、乳化剂溶液混合均匀后,800rmp下搅拌30min,形成o/w溶液。用2.0%的稀硫酸调节溶液ph至3左右反应3h后,用蒸馏水过滤洗涤2

‑

3次。通过冷冻干燥获得自由流动的单壁微胶囊样品。取2.0g单壁微胶囊分散于100ml缓冲液中,缓冲液为1m tris

‑

hcl,其ph为8.5。随后加入0.2g da搅拌20min,溶液变至棕褐色,表明da开始氧化聚合。10℃冰浴条件下机械搅拌12h后,过滤、洗涤、冷冻干燥得到功能化微胶囊。将1.0g上述制得的功能化微胶囊加入到100ml含10ml三乙醇胺的溶液中,在机械搅拌300r/min)条件下以25℃冷凝回流;另取10ml tio2醇溶液并用胶头滴管将其缓慢滴加到上述溶液中持续反应24h。经过滤后,将制得的产品用乙醇溶液反复洗涤3次后,在60℃条件下真空干燥5h得到tio2纳米粒子负载于功能化微胶囊的表面制得e

‑

51@mpf/tio2双壁微胶囊。

63.实施例4

64.本发明提供的具有自修复和阻燃特点的功能化双壁微胶囊的制备方法包括:将三聚氰胺、苯酚和甲醛按6g、16g和26.4g进行投料、用三乙醇胺调节溶液ph值为8

‑

9后,倒入三口烧瓶中进行反应,设置水浴锅反应温度为70℃、搅拌速率为600rmp,反应1h后冷却至室温,形成mpf预聚体待用。配置质量分数为0.5%的十二烷基苯磺酸钠溶液,并将20g环氧树脂用8g乙酸乙酯进行稀释。将预聚体溶液、芯材溶液、乳化剂溶液混合均匀后,800rmp下搅拌30min,形成o/w溶液。用2.0%的稀硫酸调节溶液ph至3左右反应3h后,用蒸馏水过滤洗涤2

‑

3次。通过冷冻干燥获得自由流动的单壁微胶囊样品。取2.0g单壁微胶囊分散于100ml缓冲液中,缓冲液为1m tris

‑

hcl,其ph为8.5。随后加入0.4g da搅拌20min,溶液变至棕褐色,表明da开始氧化聚合。10℃冰浴条件下机械搅拌12h后,过滤、洗涤、冷冻干燥得到功能化微胶囊。将1.0g上述制得的功能化微胶囊加入到100ml含10ml三乙醇胺的溶液中,在机械搅拌300r/min)条件下以25℃冷凝回流;另取10ml tio2醇溶液并用胶头滴管将其缓慢滴加到上述溶液中持续反应24h。经过滤后,将制得的产品用乙醇溶液反复洗涤3次后,在60℃条件下真空干燥5h得到tio2纳米粒子负载于功能化微胶囊的表面制得e

‑

51@mpf/tio2双壁微胶囊。

65.下面结合测试对本发明的技术效果作详细的描述。

66.将实施例1、实施例2、实施例3、实施例4的微胶囊样品放入热重测量仪以及马尔文测量仪进行热稳定性与粒度分析,结果如表1所示。

67.表1热稳定性与粒度分析结果

[0068][0069]

通过单轴压缩试验来评判微胶囊的自修复性能,如表2所示。其中取实施例3中的微胶囊按照掺量0%、3%、6%、9%进行设计,试件成型尺寸为70mm

×

70mm

×

70mm。

[0070]

表2微胶囊的自修复性能评判

[0071][0072][0073]

通过表1可以发现,引入纳米粒子可以有效的提高双壁微胶囊的热稳定性,随着纳米粒子的加入,微胶囊的热损失逐渐降低。且微胶囊的平均粒径在89

‑

95μm范围内。最小平均粒径达到89.99μm,最大平均粒径为95.76μm。通过表2可以发现,本发明制备的微胶囊具有良好的修复效果,修复率在掺量为6%的情况下,可达到66.3%,有效的提高了53.5%的修复率。本发明极大的延长了水泥基材料的使用寿命,能够及时有效的修复水泥基内部微裂缝,避免不必要的损失。此外,本发明还可以有效的微胶囊的热稳定性,改善了现有技术的不足之处。

[0074]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。