1.本发明涉及合金材料技术领域,具体涉及一种高强度耐腐蚀锆合金及其制备方法和应用。

背景技术:

2.锆在地壳中的存量相对丰富,按丰度计算,其超过了镍、铜、锡、钴等,并且其价格与金属钛的价格相差不大。同时,金属锆本身还具有低的热中子吸收截面积(只有1.8

×

10

‑

29

m2,仅次于铍和镁)、良好的抗辐照性能以及优异的耐腐蚀等特性。钛在地壳中的丰度占第七位,约0.45%。通过合金化,锆钛铪钼可形成高强耐腐蚀的合金。目前的锆合金主要应用在核工业中,该领域主要侧重其良好的理化特性,对其人体安全性要求不高。作为生活日用的锆合金,通常要求其具有更好的耐蚀性,来满足人体健康对材料安全性能的需要,以拓展其应用范围。

技术实现要素:

3.本发明的目的在于提供一种高强度耐腐蚀锆合金及其制备方法和应用,本发明提供的锆合金具有较高的强度和耐蚀性。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种高强度耐腐蚀锆合金,以质量百分比计,化学成分包括:

6.钛 6~40%;

7.铪 0.4~4.5%;

8.钼 0.96~2.5%;

9.余量的锆。

10.优选地,以质量百分比计,化学成分包括:

11.钛 10~40%;

12.铪 1.0~4.2%;

13.钼 1.47~2.5%;

14.余量的锆。

15.优选地,所述高强度耐腐蚀锆合金具有α相和β相双相组织。

16.本发明提供了上述技术方案所述高强度耐腐蚀锆合金的制备方法,包括以下步骤:

17.将合金原料进行熔炼,得到铸锭;

18.将所述铸锭依次进行预加热保温处理和轧制变形,得到锆合金板;

19.将所述锆合金板依次进行固溶处理、水淬处理和退火处理,得到高强度锆合金。

20.优选地,所述熔炼为非自耗电弧熔炼;所述熔炼的温度为2400~2700℃。

21.优选地,所述预加热保温处理的温度为850~900℃;预加热保温处理的时间为20~60min。

22.优选地,所述轧制变形为多道次轧制变形,每道次压下量为1.5~2.5mm,每道次轧制的间隔将铸锭加热至所述预加热保温处理的温度并保温4~6min;所述轧制变形的总变形量为65~70%。

23.优选地,所述固溶处理的温度为850~1000℃;所述固溶处理的保温时间为40~90min。

24.优选地,所述退火处理的温度为500~700℃;所述退火处理的保温时间为1.5~3h。

25.本发明提供了上述技术方案所述高强度耐腐蚀锆合金或上述技术方案所述制备方法制备得到的高强度耐腐蚀锆合金在制备生物医用材料和食品接触材料中的应用。

26.本发明提供了一种高强度耐腐蚀锆合金,以质量百分比计,化学成分包括:钛6~40%;铪0.4~4.5%;钼0.96~2.5%;余量的锆。本发明结合钛元素、铪元素和钼元素的共同作用,通过控制各元素的含量,实现固溶强化,能够有效提高锆合金的强度和耐蚀性。本发明提供的高强度耐腐蚀锆合金成本低、密度小、强度高、塑性高、耐腐蚀。

27.本发明还提供了上述技术方案所述高强度耐腐蚀锆合金的制备方法,本发明在轧制变形过程中,一部分α相板条在轧制时被强行破碎,形成了等轴组织,板条状的α相在轧制过程中沿着轧制方向被拉长,有效提高了锆合金的强度和塑性;在水淬处理过程中将β相保存下来,β相含量的增加有利于提高合金的塑性。

附图说明

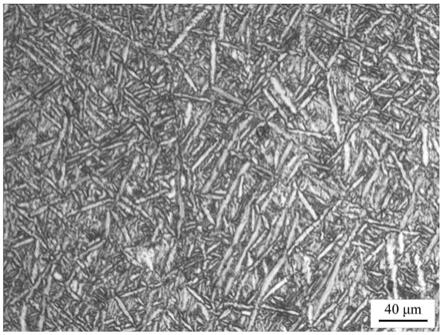

28.图1为实施例1制备的高强度耐腐蚀锆合金的金相光学显微图;

29.图2为实施例2制备的高强度耐腐蚀锆合金的金相光学显微图;

30.图3为实施例3制备的高强度耐腐蚀锆合金的金相光学显微图;

31.图4为对比例1制备的锆合金的金相光学显微图;

32.图5为本发明拉伸性能测试的拉伸试样尺寸图。

具体实施方式

33.本发明提供了一种高强度耐腐蚀锆合金,以质量百分比计,化学成分包括:

34.钛 6~40%;

35.铪 0.4~4.5%;

36.钼 0.96~2.5%;

37.余量的锆。

38.以质量百分比计,本发明提供的高强度耐腐蚀锆合金包括钛6~40%,优选为10~40%,更优选为12.2~20%。在本发明中,所述钛元素可与锆元素形成无限固溶体,ti的添加可提高锆合金的强度,同时ti有利于改善锆合金的耐腐蚀性能。

39.以质量百分比计,本发明提供的高强度耐腐蚀锆合金包括铪0.4~4.5%,优选为1.0~4.2%,更优选为3.8~4.0%。在本发明中,hf元素是采用低成本的、锆铪不分离的海绵锆熔炼时附带的,能够显著降低原材料成本。

40.以质量百分比计,本发明提供的高强度耐腐蚀锆合金包括钼0.96~2.5%,优选为1.47~2.5%,更优选为1.5~2.0%。在本发明中,所述钼元素的添加可以提高锆合金β相的

稳定性,能够提高锆合金的抗蠕变能力和在氯化物溶液中的耐腐蚀能力。

41.以质量百分比计,本发明提供的高强度耐腐蚀锆合金包括余量的锆。在本发明的具体实施例中,所述高强度耐腐蚀锆合金还包括不可避免的杂质。

42.在本发明中,所述高强度耐腐蚀锆合金优选具有α相和β相双相组织;所述β相的体积分数优选为4~8%。

43.本发明结合钛元素、铪元素和钼元素的共同作用,通过控制各元素的含量,实现固溶强化,有效提高了锆合金的强度和耐腐蚀性。而且本发明提供的锆合金具有α相和β相双相组织,所述双相组织的存在使得锆合金中能够形成较高的背应力,会阻碍位错的运动,位错的缠结难以运动表现为合金的强度高;并且双相组织能够协调合金的变形,不会产生应力集中,宏观表现为合金的塑性好。因此,本发明提供的锆合金同时具有高强度和良好的塑性。

44.在本发明的具体实施例中,以质量比计,所述高强度耐腐蚀锆合金包括zr

‑

10ti

‑

4.1hf

‑

1.5mo、zr

‑

12.2ti

‑

4.2hf

‑

0.96mo、zr

‑

14.8ti

‑

4.0hf

‑

1.5mo、zr

‑

15ti

‑

3.6hf

‑

2.0mo、zr

‑

20ti

‑

3.2hf

‑

2.5mo、zr

‑

20ti

‑

3.8hf

‑

1.47mo、zr

‑

25ti

‑

2.9hf

‑

1.5mo或zr

‑

40ti

‑

2.4hf

‑

1.5mo。

45.本发明还提供了上述技术方案所述高强度耐腐蚀锆合金的制备方法,包括以下步骤:

46.将合金原料进行熔炼,得到铸锭;

47.将所述铸锭依次进行预加热保温处理和轧制变形,得到锆合金板;

48.将所述锆合金板依次进行固溶处理、水淬处理和退火处理,得到高强度锆合金。

49.本发明将合金原料进行熔炼,得到铸锭。在本发明中,所述熔炼优选为非自耗电弧熔炼。

50.在本发明中,所述合金原料优选包括海绵锆、纯钛和纯钼。在本发明中,所述海绵锆中含有铪元素;所述海绵锆的纯度优选为99.5wt%;所述海绵锆中铪元素的含量优选在0.5wt%以下;所述纯钛的纯度优选为99.9wt%;所述纯钼的纯度优选为99.7wt%。

51.本发明优选将合金原料清洗干净并干燥后,放入非自耗真空电弧炉中的水冷铜坩埚内,先进行抽真空处理,然后充入保护气体,进行熔炼。在本发明中,所述抽真空处理后,所述非自耗真空电弧炉的炉腔真空度优选为3

×

10

‑3pa~9

×

10

‑3pa,更优选为5

×

10

‑3pa~7

×

10

‑3pa。在本发明中,所述充入的保护气体优选为氩气。

52.充入保护气体后,本发明对合金原料进行熔炼。在本发明中,所述熔炼的温度优选为2400~2700℃,更优选为2550~2600℃;所述熔炼的电流优选为300~400a,更优选为360~380a。在本发明中,所述熔炼优选在保护气氛中进行,所述熔炼过程中,保护气体的压力优选为0.03~0.07mpa,更优选为0.04~0.06mpa。本发明优选重复进行熔炼处理,重复的次数优选为5~9次,更优选为6~8次。本发明优选在每次熔炼完成后,将熔炼得到的铸坯进行翻转,进行下一次熔炼处理。在本发明中,每次熔炼的时间独立地优选为3~20min,更优选为12~18min。本发明优选重复进行熔炼处理,有利于保证铸锭的成分更加均匀。

53.得到铸锭后,本发明将所述铸锭依次进行预加热保温处理和轧制变形,得到锆合金板。

54.在本发明中,所述预加热保温处理的温度优选为850~900℃,更优选为850℃、860

℃、870℃、880℃、890℃或900℃;升温至所述预加热保温处理的温度的升温速率优选为5~15℃/min,更优选为10℃/min;所述预加热保温处理的保温时间优选为20~60min,更优选为30~50min,最优选为30~40min。在本发明中,所述预加热保温处理优选在马弗炉中进行。

55.在本发明中,铸锭经过预加热保温处理后,铸锭组织更容易轧制,加工性能得到改善。

56.预加热保温处理完成后,本发明将预加热保温处理后的铸锭进行轧制变形,得到锆合金板。在本发明中,所述轧制变形优选为多道次轧制变形,所述多道次轧制变形的轧制次数优选为5~6次;每道次压下量优选为1.5~2.5mm,更优选为2mm,所述轧制变形优选在200型双辊同步轧机中进行。在本发明中,所述轧制变形的温度优选为850~900℃,更优选为850℃、860℃、870℃、880℃、890℃或900℃。

57.本发明优选在每道次轧制的间隔将铸锭进行保温处理,所述保温处理的温度优选为所述预加热保温处理的温度,所述保温处理的时间优选为4~6min,更优选为5min;所述保温处理优选在马弗炉中进行。在本发明中,所述轧制变形的总变形量优选为65~70%,更优选为66%。本发明轧制变形完成后得到的锆合金板的厚度优选为4.5~5.5mm,更优选为5mm。本发明在每道次轧制的间隔将铸锭进行保温处理,能够避免铸锭的温度过低,保持铸锭良好的加工性能。

58.本发明通过预加热保温处理和轧制变形,有利于消除铸锭中的缺陷,密实合金组织,细化晶粒,改善显微组织,并且可以产生大量位错,有利于提高合金的力学性能。

59.本发明在所述轧制变形过程中,在挤压力的作用下,板条状α相沿着轧制方向被拉长,一部分α相板条在轧制时被强行破碎,形成了等轴组织,板条状的α相在轧制过程中沿着轧制方向被拉长,有效提高了锆合金的强度和塑性。在后续水淬处理的过程中将β相保存下来,β相含量的增加有利于提高合金的塑性。

60.得到锆合金板后,本发明将所述锆合金板依次进行固溶处理、水淬处理和退火处理,得到高强度锆合金。

61.在本发明中,所述固溶处理的温度优选为850~1000℃,更优选为900~950℃,所述固溶处理的保温时间优选为40~90min,更优选为60~90min。在本发明中,所述固溶处理优选在马弗炉中进行。

62.在本发明中,所述水淬处理的实施方式优选为:将固溶处理后的锆合金板浸入水中,待锆合金板冷却后取出;所述水的温度优选为15~30℃,更优选为20~25℃,

63.在本发明中,所述退火处理的温度优选为500~700℃,更优选为550~650℃,所述退火处理的保温时间优选为1.5~3h,更优选为2~3h。

64.在本发明中,所述固溶处理和退火处理的保温过程优选在保护气氛下进行,所述保护气氛具体优选为氩气保护气氛。

65.在本发明中,所述退火处理的冷却方式优选为随炉冷却。

66.在本发明的具体实施例中,所述固溶处理完成后,立即将固溶处理后的锆合金板进行水淬处理,再进行退火处理并随炉冷却,得到高强度耐腐蚀锆合金。

67.在本发明中,轧制变形完成后,将所述锆合金板依次进行固溶处理、水淬处理和退火处理,能够尽可能保留合金轧制变形后的微观组织状态,晶界密度增加,提高强塑性。本

发明控制轧制变形的温度在α转变温度附近,晶粒细化效果更加明显,期间极少量α相向β相转变,可为轧制变形减少应力,从而保证在提高一定强度的同时具有一定的塑性。

68.退火处理完成后,本发明优选对所得板材表面依次进行打磨和洗涤处理,以去除板材表面的氧化皮,得到高强度耐腐蚀锆合金。

69.本发明提供的制备方法简单易行,成本较低,适宜推广应用。

70.本发明还提供了上述技术方案所述高强度耐腐蚀锆合金或上述技术方案所述制备方法制备得到的高强度耐腐蚀锆合金在制备生物医用材料和食品接触材料中的应用;所述食品接触材料优选包括餐具。本发明提供的锆合金作为生物材料和食品接触材料,具有高强度和耐腐蚀性,能够满足生物材料和食品接触材料的要求。

71.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

72.实施例1

73.按照合金质量百分比组成zr

‑

12ti

‑

1.0mo比例配料,将海绵锆(zr、hf不分离)、纯钛和纯钼浸于无水乙醇中,超声清洗后风干;

74.将预处理后的上述合金原料放入非自耗真空电弧炉中已清洁干净的水冷铜坩埚中,在真空度为5

×

10

‑3pa,压力为0.06mpa的氩气气氛下进行非自耗电弧熔炼,熔炼温度为2600℃,熔炼过程中的工作电流为380a,每次熔炼完成后,翻转铸锭,然后再次进行熔炼,每次熔炼时间为3min,翻转铸锭的次数为6次,得到铸锭。

75.将所述铸锭放入马弗炉中,以10℃/min的加热速率升温至880℃,保温0.5h后迅速取出,在双辊同步轧机上进行轧制变形,轧制温度为880℃,采用多道次轧制变形,每道次轧制变形的压下量为2mm,合金的最终变形量达到66%,每道次轧制的间隔在880℃下保温5min,轧制变形完成后,得到锆合金板的厚度为5mm。

76.将所述锆合金板放入马弗炉中,在900℃保温90min,然后迅速取出浸入室温水中进行水淬处理;再将冷却后的锆合金板放入马弗炉中,在600℃保温2h,然后随炉冷却;最后将合金板的表层氧化层打磨干净,得到高强度耐腐蚀锆合金。

77.采用icp

‑

oes方法对制备的高强度耐腐蚀锆合金进行检测,化学成分为zr

‑

12.2ti

‑

4.2hf

‑

0.96mo(质量百分比)。

78.实施例2

79.按照合金质量百分比组成zr

‑

15ti

‑

1.5mo比例配料,将海绵锆(zr、hf不分离)、纯钛和纯钼浸于无水乙醇中,超声清洗后风干;

80.将预处理后的上述合金原料放入非自耗真空电弧炉中已清洁干净的水冷铜坩埚中,在真空度为5

×

10

‑3pa,压力为0.06mpa的氩气气氛下进行非自耗电弧熔炼,熔炼温度为2600℃,熔炼过程中的工作电流为360a,每次熔炼完成后,翻转铸锭,然后再次进行熔炼,每次熔炼时间为3min,翻转铸锭的次数为6次,得到铸锭。

81.将所述铸锭放入马弗炉中,以10℃/min的加热速率升温至900℃,保温0.5h后迅速取出,在双辊同步轧机上进行轧制变形,轧制温度为900℃,采用多道次轧制变形,每道次轧制变形的压下量为2mm,合金的最终变形量达到66%,每道次轧制的间隔在900℃下保温

5min,轧制变形完成后,得到锆合金板的厚度为5mm。

82.将所述锆合金板放入马弗炉中,在950℃保温60min,然后迅速取出浸入室温水中进行水淬处理;再将冷却后的锆合金板放入马弗炉中,在650℃保温2h,然后随炉冷却;最后将合金板的表层氧化层打磨干净,得到高强度耐腐蚀锆合金。

83.采用icp

‑

oes方法对制备的高强度耐腐蚀锆合金进行检测,化学成分为zr

‑

14.8ti

‑

4.0hf

‑

1.5mo(质量百分比)。

84.实施例3

85.按照合金质量百分比组成zr

‑

20ti

‑

1.5mo比例配料,将海绵锆(zr、hf不分离)、纯钛和纯钼浸于无水乙醇中,超声清洗后风干;

86.将预处理后的上述合金原料放入非自耗真空电弧炉中已清洁干净的水冷铜坩埚中,在真空度为5

×

10

‑3pa,压力为0.06mpa的氩气气氛下进行非自耗电弧熔炼,熔炼温度为2600℃,熔炼过程中的工作电流为380a,每次熔炼完成后,翻转铸锭,然后再次进行熔炼,每次熔炼时间为3min,翻转铸锭的次数为6次,得到铸锭。

87.将所述铸锭放入马弗炉中,以10℃/min的加热速率升温至900℃,保温0.5h后迅速取出,在双辊同步轧机上进行轧制变形,轧制温度为900℃,采用多道次轧制变形,每道次轧制变形的压下量为2mm,合金的最终变形量达到66%,每道次轧制的间隔在900℃下保温5min,轧制变形完成后,得到锆合金板的厚度为5mm。

88.将所述锆合金板放入马弗炉中,在1000℃保温70min,然后迅速取出浸入室温水中进行水淬处理;再将冷却后的锆合金板放入马弗炉中,在650℃保温2.5h,然后随炉冷却;最后将合金板的表层氧化层打磨干净,得到高强度耐腐蚀锆合金。

89.采用icp

‑

oes方法对制备的高强度耐腐蚀锆合金进行检测,化学成分为zr

‑

20ti

‑

3.8hf

‑

1.47mo(质量百分比)。

90.对比例1

91.按照合金质量百分比组成zr

‑

25ti(zr:75wt%,ti:25wt%)比例配料,将59.446g海绵锆和19.815g纯钛浸于无水乙醇中,超声清洗后风干;然后按照实施例1的方法依次进行非自耗电弧熔炼、预加热保温处理、轧制变形、固溶处理、水淬处理和退火处理,得到锆合金。

92.性能测试例1

93.对实施例1~3制备的高强度耐腐蚀锆合金和对比例1的锆合金的金相显微组织进行测试,结果如图1~4所示,图1为实施例1制备的高强度耐腐蚀锆合金的金相光学显微图;图2为实施例2制备的高强度耐腐蚀锆合金的金相光学显微图;图3为实施例3制备的高强度耐腐蚀锆合金的金相光学显微图;图4为对比例1制备的锆合金的金相光学显微图。由图1~4可知,本发明制备的高强度耐腐蚀锆合金的组织为双相组织,其中,合金中ti和mo元素的含量越多,合金中的β相越少。

94.性能测试例2

95.对实施例1~3制备的高强度耐腐蚀锆合金和对比例1的锆合金的力学性能进行测试,测试方法为:利用线切割将锆合金切出骨棒状的单轴拉伸试样,按照国家标准gb/t228

‑

2002对单轴拉伸试样的力学性能进行测试,所述单轴拉伸试样结构图如图5所示。测试过程中,每个实施例的样品至少切出3个拉伸试样,确保数据的可重复性,采用室温单轴拉伸实

验进行测量,测试仪器型号为instron5982的万能材料试验机(生产商:英斯特朗,美国),全程用引伸计监测试样的拉伸位移,拉伸速率设定为5

×

10

‑3s

‑1,进行拉伸试验,由此获得锆合金的力学性能数据,测试结果如表1所示。

96.表1实施例1~3以及对比例1锆合金的力学性能

[0097][0098]

在本发明中,随着晶粒的细化,单位体积内晶界数量增多,相对于阻碍位错运动障碍争夺,强度提高。

[0099]

由表1可知,本发明制备的高强度耐腐蚀锆合金具有良好的强度和塑性,其中抗拉强度为864.86~926.32mpa,延伸率为12.6%~18.1%,由此说明本发明提供的锆合金同时具有高强度和高塑性。

[0100]

性能测试例3

[0101]

分别将实施例1~3和对比例1制得的锆合金用线切割切出尺寸为10mm

×

10mm

×

2mm的盐雾试验样,每块锆合金切出5个试样,确保实验的可重复性;以10mm

×

10mm面为被测试面,用酚醛塑料粉在金相试验镶嵌机中对其他非测试面进行密封处理,取出后将被测试面依次用400#、800#、1200#、2000#和3000#砂纸打磨后进行抛光,清洗并吹干表面,然后采用盐雾试验机,以gb/t10123

‑

1997为试验依据,在质量浓度为5%的氯化钠溶液环境下进行中性盐雾试验,按照表2中的测试标准依次对试样清洗、称量、放置、观察、维护、调整等,试验周期为1440个小时,由此获得其腐蚀性能相关数据,测试结果如表3所示。

[0102]

表2:本发明的盐雾试验测试试验标准

[0103]

[0104][0105]

表3实施例1~3和对比例1得到的锆合金的盐雾试验测试结果

[0106]

编号失重(g/m2)实施例1536.6233实施例2472.7643实施例3455.2673对比例1616.3672

[0107]

由表3可知,本发明中,ti和mo含量的增加使得锆合金的耐腐蚀性能更加优异,与相同处理工艺获得的对比例1相比较,在氯化钠溶液中的抗腐蚀能力明显得到了提升。

[0108]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。