一种bga锡球熔炼及快速成型方法

技术领域

1.本发明属于集成电路焊接工艺领域,涉及一种bga锡球熔炼及快速成型方法。

背景技术:

2.大数据、人工智能的发展极大带动了集成电路的发展,同时,封装技术也随之飞速发展,日新月异。电子封装技术是集成电路产业的三大核心之一,其中bga封装成为cpu、南北桥等vlsi芯片的高密度、高性能、多功能及高i/o引脚封装的最佳选择,bga锡球是bga封装的重要材料。

3.目前国内外对bga锡球的生产设备研究较多的有雾化法、切丝重熔法和激振喷射法。雾化法是传统粉体的制备技术,利用雾化介质的动能分散金属液流,使之成为金属液滴的办法。虽然雾化法生产率高,但雾化工艺特性决定了其生产的粉末或颗粒的尺寸分布范围非常宽,且形貌很难保证是严格的几何球体,所以筛选过程复杂,产品成品率非常低;切丝重熔法的主要优点是生产工艺可控性好,产品的成品率高,但是生产工序繁多,所需设备投资大,并且在多次加工的过程中容易引进各种杂质,对于含bi等较脆焊料不易加工成丝或箔材,此外由于csp封装用锡球的直径更小,所用机械设备需要加工精度高,实现困难;射流断裂法是在压力作用下,使熔融的金属通过喷嘴产生金属射流,控制流速使射流保持层流状态,以一定频率的机械振动作用于射流,当振动频率、振幅与喷嘴直径等工艺参数相匹配时,射流会断裂为均匀的金属液滴,该工艺过程简单,易于实现自动控制,流程短,生产成本很低,获得的金属颗粒尺寸均匀,是目前最具发展前景的精密锡球制备方法;但是常规的射流断裂法,虽然喷射压强、喷射速度以及振荡频率均可以根据计算进行设定,但是,锡料喷射形成液流,再进行震荡断裂,之后下坠形成锡球的过程中,往往靠液流自身的物理特性,形成的锡球,真球度不加,成品率也不高。

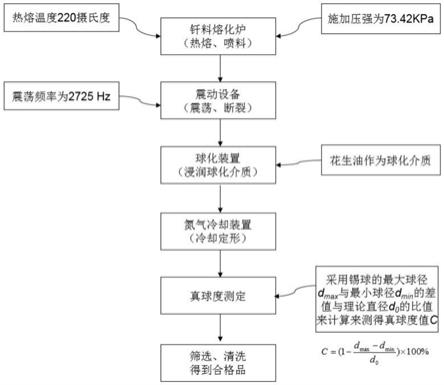

4.鉴于以上问题,本发明提供是一种bga锡球熔炼及快速成型方法,采用射流断裂法,通过将锡料放入钎料熔化炉,经过热熔、加压喷射形成液流,液流经过震动设备的震荡发生断裂,之后进入球化装置,经过震荡断裂的锡料浸润花生油球化介质,浸润花生油的锡球在下落的过程中加入氮气冷却得到成品,成品后续经过真球度测定工序,筛选、清洗打磨制得合格品,该方法工艺参数易于设定、验证,工艺流程易于实现自动化控制,同时,生产流程短,生产成本低,成品率高,适用于工业化生产。

技术实现要素:

5.鉴于现有技术中所存在的问题,本发明公开了一种bga锡球熔炼及快速成型方法,采用的技术方案是:包括以下步骤:(1)首先将锡料放入钎料熔化炉热熔,待锡料完全溶化之后搅拌均匀;(2)然后向钎料熔化炉内加压,使液态的锡料通过喷头喷射形成液流;(3)液流经过震动设备的震荡发生断裂,之后进入球化装置;(4)经过震荡断裂的锡料,之后浸润花生油,将花生油作为球化介质;

(5)浸润花生油的锡球在下落的过程中,通过氮气冷却装置加入氮气冷却得到成品;(6)成品后续经过真球度测定工序,筛去圆度、直径不达标的部分,之后经过表面筛选,清洗打磨得到合格品。

6.作为本发明的一种优选方案,步骤(1)所述锡料为sac305,其中锡、银以及铜金属的百分比分别是96.5%sn、3.0%ag、0.5%cu,所述钎料熔化炉的热熔温度为220摄氏度。

7.作为本发明的一种优选方案,步骤(2)所述钎料熔化炉内施加的压强为73.42kpa,液流的喷射速度为3m/s,所述钎料熔化炉的喷头的内径为0.2mm。

8.作为本发明的一种优选方案,步骤(3)所述球化装置内施加的压强与步骤(2)所述钎料熔化炉内施加的压强相同。

9.作为本发明的一种优选方案,步骤(3)所述震荡设备采用电磁振荡器,其震荡频率设定为2725hz。

10.作为本发明的一种优选方案,步骤(4)所述球化装置内添加的球化介质为花生油;通过实验对比花生油、蓖麻油、机油以及硅油不同球化介质对锡料进行熔化、加压喷射形成液流,再进行震荡断流下坠形成球体时的球化过程的促进作用,经过实验对比,花生油相较于蓖麻油、机油以及硅油作为球化介质,对锡料形成球体的促进作用更为明显。

11.作为本发明的一种优选方案,所述步骤(6)真球度测定工序是指,采用锡球的最大球径d

max

与最小球径d

min

的差值与理论直径d0的比值来计算来测得真球度值c,真球度值c的计算公式如下所示,其中锡球最大直径d

max

与最小直径d

min

采用vms

‑

2010影像测量仪测定;锡球理论直径d0是通过锡球质量m和锡球密度ρ计算得到,计算公式如下所示,其中锡球质量m采用auw120d半微量分析天平测定。

12.作为本发明的一种优选方案,经过以上工艺方法,步骤(6)制得的锡球直径范围分布在0.15mm

‑

0.65mm之间,其中59.29%锡球的直径尺寸集中在0.37mm

‑

0.42mm范围内。

13.本发明的有益效果:通过研究花生油、蓖麻油、机油以及硅油不同球化介质对锡料进行熔化、加压喷射形成液流,再进行震荡断流下坠形成球体时的球化过程的促进作用,进实验对比,发现花生油对锡球球化作用的促进效果更好,因此,将花生油作为该bga锡球熔炼及快速成型方法中的重要生产工艺,促进了锡球球化作用,优化生产工艺,提高了传统的射流断裂法制造锡球的成品率。

附图说明

14.图1为本发明的生产过程的流程示意图;

15.图2为本发明的坩埚喷嘴简化模型示意图;

16.图3为本发明的sac305材料的射流速度范围示意图;

17.图4为本发明的锡球直径尺寸分布图;

18.图5为本发明的不同球化介质下的锡球形状图;

19.图6为本发明的不同球化介质下的锡球表面样貌图。

具体实施方式

20.实施例1

21.如图1

‑

图6所示,本发明所述的一种bga锡球熔炼及快速成型方法,采用的技术方案是,包括以下步骤:(1)首先将锡料放入钎料熔化炉热熔,待锡料完全溶化之后搅拌均匀;(2)然后向钎料熔化炉内加压,使液态的锡料通过喷头喷射形成液流;(3)液流经过震动设备的震荡发生断裂,之后进入球化装置;(4)经过震荡断裂的锡料,之后浸润花生油,设定温度为300度,将花生油作为球化介质;(5)浸润花生油的锡球在下落的过程中,通过氮气冷却装置加入氮气冷却得到成品;(6)成品后续经过真球度测定工序,筛去圆度、直径不达标的部分,之后经过表面筛选,清洗打磨得到合格品。

22.步骤(1)所述锡料为sac305,其中锡、银以及铜金属的百分比分别是96.5%sn、3.0%ag、0.5%cu,所述钎料熔化炉的热熔温度为220摄氏度。

23.步骤(2)所述钎料熔化炉内施加的压强为73.42kpa,液流的喷射速度为3m/s,所述钎料熔化炉的喷头的内径为0.2mm。

24.步骤(3)所述球化装置内施加的压强与步骤(2)所述钎料熔化炉内施加的压强相同。

25.步骤(3)所述震荡设备采用电磁振荡器,其震荡频率设定为2725hz。

26.步骤(4)所述球化装置内添加的球化介质为花生油。

27.所述步骤(6)真球度测定工序是指,采用锡球的最大球径d

max

与最小球径d

min

的差值与理论直径d0的比值来计算来测得真球度值c,真球度值c的计算公式如下所示,其中锡球最大直径d

max

与最小直径d

min

采用vms

‑

2010影像测量仪测定;锡球理论直径d0是通过锡球质量m和锡球密度ρ计算得到,计算公式如下所示,其中锡球质量m采用auw120d半微量分析天平测定。

28.经过以上工艺方法,步骤(6)制得的锡球直径范围分布在0.15mm

‑

0.65mm之间,其中59.29%锡球的直径尺寸集中在0.37mm

‑

0.42mm范围内。

29.针对实施例1中的工艺参数,理论推导的过程和原理如下:

30.设定目标锡球直径为0.4mm,喷嘴直径d0=0.2mm,坩埚直径d2=80mm,坩埚高度h0=100mm;

31.根据制球效率,结合选定射流速度,v=3m/s;

32.所示锡料sac305的物理性质参数表如下:物理参数参数取值熔点(t

m

,k)490射流温度(t,k)573

液态密度(ρ

l

,kg/m3)7141固态密度(ρ

s

,kg/m3)7370表面张力(σ,n/m)0.420粘度(μ,pa

·

s)1.85

×

10

‑333.根据射流不稳定原理可知,制备微焊锡球主要工艺参数包括射流直径d0、震荡频率f以及射流速度v决定的,其中射流直径d0由喷嘴直径决定,即喷嘴直径=射流直径=d0,震荡频率f是可直接调节的工艺参数,射流速度v是由施加的压强p和喷嘴直径d0共同决定的;

34.如图2所示,设计坩埚喷嘴简化模型,并以此模型作为基础,推导出震荡频率f及射流速度v、压强p与射流速度v之间的关系;

35.震荡频率f及射流速度v的推导过程以及原理如下:根据质量守恒定律,射流断裂前一个波长内圆柱射流的质量等于射流断裂后的球形液滴的质量,即:式中,ρ

l

为液滴密度,d1为射流直径,d2为液滴球直径,λ为射流波长;由(式1)、(式2)两方程式得出,根据波长与速度、频率的关系关系式v=fλ;得出式中,f为震动频率,λ为射流波长,ρ

s

为固体球密度,d0为固体球直径;ρ

l

为液滴密度,d1为射流直径,根据公式4计算得振荡频率f=2725hz;

36.压强p与射流速度v的推导过程以及原理如下:参照如图2所示的坩埚喷嘴简化模型,坩埚液面所受压强为p2,坩埚外环境压强为p0,由于坩埚内的液体为熔融的钎料合金可视为不可压缩液体,对平面0和平面1列出伯努利方程:式中,p1为面1处压强,其中α0和α2为动能修正系数。由连续方程a1v1=a0v0,得出:化简得:

of uniform

‑

sized liquid droplets[j].journal of scientific instrument.42:635

‑

638(1965));

[0038]

其中,微射流的最小速度v

min

,(参见参考文献1,n.r.lindblad,j.m.schneider.production of uniform

‑

sized liquid droplets[j].journal of scientific instrument.42:635

‑

638(1965))和(参见参考文献2,j.stricker,d.sofer.monosize droplet stream generator[c].reviewof scientific instruments.62(12):3047

‑

3050(1991));

[0039]

根据奥内佐格数把液滴的形成分区,得出sac305材料的射流速度范围如图3所示。

[0040]

实施例2

[0041]

根据实施例1所述的各项工艺参数,分别选取花生油、蓖麻油、机油以及硅油4种物质作为球化介质,分别按照实施例1的工艺流程,进行对比实验,其中花生油、蓖麻油、机油以及硅油对应的实验分别为实验一、实验二、实验三、实验四。

[0042]

在相同的试验条件下,分别抽样测定实验一、实验二、实验三、实验四各50个锡球真球度,并取其平均值作为该工艺条件下的锡球真球度值。

[0043]

最终将制得的锡球进行筛分,得到锡球直径尺寸分布图,如图4所示。

[0044]

分别对实验一、实验二、实验三、实验四中产生的锡球进行sem实验分析,得到不同球化介质下的锡球形状图和表面样貌图,分别如图5、如图6所示。

[0045]

通过对比图5、图6可知:球化介质为花生油时,锡球球表面光滑平整,未见气孔、划痕、凸瘤和褶皱等缺陷,表面质量最好;球化介质为蓖麻油时,锡球球表面呈现出粗糙不平的特点,表面质量较花生油差;球化介质为机油时,锡球球表面出现大量的凸瘤、划痕和气孔等缺陷,表面质量较蓖麻油差;球化介质为硅油时,锡球球表面存在有大量的凸瘤、划痕、褶皱和条状裂纹等缺陷,表面质量极差。

[0046]

对比实验结果:在实验条件相同的工艺流程中,花生油对锡球的球化作用的促进效果最好,真球度也最好。

[0047]

本文中未详细说明的电气连接方式或者结构为现有技术。

[0048]

上述虽然对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。