1.本发明涉及一种利用铁尾矿细砂制备再生骨料的方法。

背景技术:

2.随着基础设施的大力发展,混凝土的使用量越来越大,因此生产混凝土的建筑材料也被大量的消耗。由于长时间、大量的开采天然砂石破坏了生态环境,随着人们环保意识的增强,目前天然砂石的开采越来越严格,因此人造骨料作为天然砂石的替代资源就显得尤为重要。

3.铁尾矿是选矿后的废弃物,是工业固体废弃物的主要组成部分。铁尾矿在建筑材料领域有着广阔的研究和应用空间,可以作为混凝土材料的粗细骨料,但由于选矿工艺的优化以及浮选工艺的升级,即对铁尾矿回收磨细进行再选产生更细的铁尾矿砂和铁尾矿粉,甚至产生低活性或无活性的铁尾矿细砂和铁尾矿细粉,这部分铁尾矿是资源化利用的难点。

4.中国专利201910458773.7公开了建筑材料用铁尾矿陶粒及其制备方法,铁尾矿原料是经过100~200目筛筛选得到粒径小于0.15mm的铁尾矿,经高温焙烧得到烧结型铁尾矿陶粒,测试陶粒的颗粒强度、吸水率和堆积密度,有些实施例中陶粒的性能不满足《轻骨料及其试验方法第1部分:轻骨料》(gb/t17431.1

‑

2010)标准。中国专利201911316866.2公开了一种利用铁尾矿制备的免烧骨料及其制备方法,筛分取粒径为150μm以下的铁尾矿细粉作为制备原料,与水泥等胶凝材料按一定比例混合,通过造粒处理制成骨料,并测试了骨料的破碎率、吸水率、筒压强度、堆积密度,按照《轻骨料及其试验方法第1部分:轻骨料》(gb/t 17431.1

‑

2010)标准,该专利制备的免烧轻骨料的吸水率不满足要求;而按照标准《混凝土和砂浆用再生细骨料》(gb/t 25176

‑

2010),该专利制备的细骨料的堆积密度不满足要求;按照标准《混凝土用再生粗骨料》(gb/t25177

‑

2010),该专利制备的粗骨料的吸水率不能全部满足标准。

5.以上专利中使用的铁尾矿粉粒径在0.15mm以下,采用成球技术制备铁尾矿基骨料,而对于粒径范围在0.15~1.18mm的铁尾矿细砂,尚未有文献报道采用成球技术制备铁尾矿基骨料。之所以文献未报道该粒径范围的铁尾矿成型技术,是由于存在以下难题:将铁尾矿砂和水泥先混合均匀,然后加水造粒成球,由于铁尾矿砂质量远大于水泥,在离心作用下质量重的铁尾矿砂沉于成球盘底部,而表面水泥可以成球造粒,二者分离现象严重,成型得到的骨料中,要么是不含铁尾矿的水泥颗粒,要么是水泥含量很少的疏松颗粒,该疏松颗粒骨料质量差,筛分测试粒径在2.36~4.75mm范围的骨料压碎指标约为37.6%,吸水率约为15.7%,且铁尾矿砂利用率低(约为30%)。

技术实现要素:

6.发明目的:本发明针对现有技术利用粒径范围在0.15~1.18mm的铁尾矿细砂与水泥制备再生骨料存在的骨料质量差、铁尾矿砂利用率低的问题,提供一种利用铁尾矿细砂

制备再生骨料的方法。

7.技术方案:本发明所述的利用铁尾矿细砂制备再生骨料的方法,所述方法为:在持续转动过程中,将经过界面预处理后的铁尾矿砂采用喷洒预处理液水雾同时撒入胶凝材料的方式生成骨料颗粒,最后将骨料颗粒进行养护得到再生骨料。

8.上述利用铁尾矿细砂制备再生骨料的方法,具体包括如下步骤:

9.(1)对铁尾矿砂表面进行预处理:用界面预处理液喷涂铁尾矿砂,均匀搅拌直至铁尾矿砂表面完全润湿;

10.(2)将预处理后的铁尾矿砂置于成球盘中,在离心作用下形成铁尾矿微球;

11.(3)在持续离心力作用下,对铁尾矿微球交替进行喷撒预处理液水雾和撒入胶凝材料处理,形成骨料颗粒;

12.(4)将骨料颗粒进行养护得到再生粗细骨料。

13.其中,所述铁尾矿砂的粒径为0.15~1.18mm。

14.其中,步骤(1)中,界面预处理液为有机物水溶液,包括减水剂水溶液或早强剂水溶液,如三乙醇胺水溶液、聚乙烯醇水溶液或三异丙醇胺水溶液中的一种,有机物水溶液具备一定的黏度,能够增强铁尾矿砂与胶凝材料

‑

水泥的结合力,有助于通过滚动造球的方式使水泥均匀地分布在铁尾矿颗粒表面,提升再生骨料的规整度。

15.其中,所述减水剂水溶液的质量分数为0.49~2.3%;减水剂水溶液的浓度越高,最终产品的吸水率越低,原因是减水剂中的亲水基极性非常强,经过预处理后的铁尾矿颗粒表面形成一层稳定的溶剂化水膜,该水膜具有很好的润滑作用,能够降低铁尾矿颗粒间的滑动阻力,便于后续喷撒水泥时,提高水泥包裹铁尾矿砂表面的均匀性和分散性,从而提高骨料结构的致密度,降低骨料的孔隙率和微裂纹数量,因此减水剂浓度越高,骨料的吸水率越低;早强剂水溶液的质量分数为不高于0.1%,对于早强剂水溶液而言,当三乙醇胺浓度较小时,可作为水泥水化的催化剂,能够促进水泥溶解,加速铝酸三钙的水化;但早强剂浓度较大时,水泥快速水化生成的铝酸盐会包裹在水泥颗粒表面,延缓水泥水化,不利于发挥三乙醇胺的早强作用,因此一定浓度下(浓度低于0.1%)的早强剂水溶液能够提高骨料的强度,降低骨料的压碎指标。

16.其中,所述界面预处理液的加入量为铁尾矿砂和胶凝材料总质量的15~20%。水的加入量越多,最后形成的骨料颗粒越大。原因是加水量大,水泥和铁尾矿体系的流动度大,在离心力作用下,水泥浆体快速胶结和团聚铁尾矿,骨料易发展成大粒径的颗粒。

17.其中,步骤(1)和步骤(3)中界面预处理液的使用量(质量)之比为2:8。

18.其中,步骤(3)中,所述胶凝材料为水泥,包括市购的p

·ⅱ52.5型硅酸盐水泥。

19.其中,步骤(4)中,所述养护方式为自然养护、洒水养护和标准养护;养护时间为20天~28天。

20.有益效果:本发明方法能够有效避免铁尾矿砂在与水泥制备再生骨料时,由于铁尾矿砂质量远大于水泥的质量,因此离心过程沉积于粉料底部的问题,解决了成型过程中铁尾矿砂在与水泥分离的问题,克服了铁尾矿砂无法实现成球制备再生骨料的难题;本发明方法使粒径范围在0.15~1.18mm的铁尾矿砂的利用率达到了100%,解决了该粒径范围铁尾矿砂利用率低的问题;通过使用界面预处理液对铁尾矿砂进行预处理,有效降低了再生骨料的吸水率,提高了再生骨料的强度,原因是减水剂中的亲水基极性非常强,经过预处

理后的铁尾矿颗粒表面形成一层稳定的溶剂化水膜,该水膜具有很好的润滑作用,能够降低铁尾矿颗粒间的滑动阻力,便于后续喷撒水泥时,提高水泥包裹铁尾矿砂表面的均匀性和分散性,提高骨料结构的致密度,降低骨料的孔隙率和微裂纹数量,因此改善了骨料的性能;本发明方法所制备的铁尾矿再生粗骨料符合标准《混凝土用再生粗骨料》(gb/t 25177

‑

2010)中规定的性能要求;同时符合标准《混凝土和砂浆用再生细骨料》(gb/t 25176

‑

2010)中规定的性能要求。

附图说明

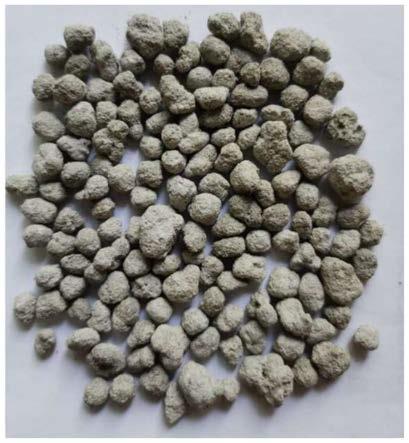

21.图1为实施例2制得的再生粗骨料的电子外观照片;

22.图2为实施例5制得的再生细骨料的电子外观照片;

23.图3为实施例2制得的单个再生粗骨料的电子外观照片;

24.图4为实施例5制得的单个再生细骨料的电子外观照片。

具体实施方式

25.以下结合具体实施例对本发明的技术方案做进一步说明。

26.实施例1~6所使用的铁尾矿砂,其细度模数为1.0,按照标准gb/t 14684

‑

2011《建筑用砂》,属于特细砂,颗粒粒径在1.18mm以下的铁尾矿占比为100%,粒径在0.15~1.18mm范围的铁尾矿占比约为70%,粒径低于0.15mm的铁尾矿占比约为30%。

27.实施例1

28.取61.5份铁尾矿砂、38.5份p

·ⅱ52.5型硅酸盐水泥、0.0126份三乙醇胺和18份水,将0.0126份三乙醇胺加入到18份水中,配制质量分数约为0.07%的三乙醇胺水溶液。

29.本发明利用铁尾矿砂制备再生骨料的方法,具体包括如下步骤:

30.(1)往铁尾矿砂上喷涂三乙醇胺水溶液,均匀搅拌铁尾矿砂使其表面完全润湿;

31.(2)将预处理后的铁尾矿砂放入成球盘中旋转,利用成球盘的离心作用形成粒径约为0.5~1.18mm的黄棕色铁尾矿微球;

32.(3)在持续离心力作用下,对铁尾矿微球喷洒雾化三乙醇胺水溶液的同时撒入水泥,即对铁尾矿微球喷洒雾化的三乙醇胺水溶液的同时撒入水泥,然后离心搅拌一段时间,再喷洒雾化的三乙醇胺水溶液和撒入水泥,再离心搅拌一段时间,重复上述操作,形成骨料颗粒;

33.(4)将骨料颗粒自然养护28天,得到再生粗骨料。

34.对实施例1制得的再生粗骨料进行性能测定,具体测试结果如表1所示。

35.实施例2

36.取61.5份铁尾矿砂、38.5份p

·ⅱ52.5型硅酸盐水泥、0.09份聚羧酸系减水剂和18份水,将0.09份聚羧酸系减水剂加入到18份水中,配制质量分数约为0.49%的聚羧酸系减水剂水溶液。

37.本发明利用铁尾矿砂制备再生骨料的方法,具体包括如下步骤:

38.(1)往铁尾矿砂上喷涂聚羧酸系减水剂水溶液,均匀搅拌铁尾矿砂使其表面完全润湿;

39.(2)将预处理后的铁尾矿砂放入成球盘中旋转,利用成球盘的离心作用形成铁尾

矿微球(粒径约为0.5~1.18mm的黄棕色铁尾矿微球);

40.(3)在持续离心力作用下,对铁尾矿微球喷洒雾化聚羧酸系减水剂水溶液的同时撒入水泥,即对铁尾矿微球喷洒雾化的聚羧酸系减水剂水溶液的同时撒入水泥,然后离心搅拌一段时间,再喷洒雾化的聚羧酸系减水剂水溶液和撒入水泥,再离心搅拌一段时间,重复上述操作,形成骨料颗粒;

41.(4)将骨料颗粒标准养护28天,得到再生粗骨料。

42.对实施例2制得的再生粗骨料进行性能测定,具体测试结果如表1所示。

43.实施例3

44.取61.5份铁尾矿砂、38.5份p

·ⅱ52.5型硅酸盐水泥、0.18份聚羧酸系减水剂和18份水,将0.18份聚羧酸系减水剂加入到18份水中,配制质量分数约为0.99%的聚羧酸系减水剂水溶液。

45.本发明利用铁尾矿砂制备再生骨料的方法,具体包括如下步骤:

46.(1)往铁尾矿砂上喷涂聚羧酸系减水剂水溶液,均匀搅拌铁尾矿砂使其表面完全润湿;

47.(2)将预处理后的铁尾矿砂放入成球盘中旋转,利用成球盘的离心作用形成铁尾矿微球(粒径约为0.5~1.18mm的黄棕色铁尾矿微球);

48.(3)在持续离心力作用下,对铁尾矿微球喷洒雾化聚羧酸系减水剂水溶液的同时撒入水泥,即对铁尾矿微球喷洒雾化的聚羧酸系减水剂水溶液的同时撒入水泥,然后离心搅拌一段时间,再喷洒雾化的聚羧酸系减水剂水溶液和撒入水泥,再离心搅拌一段时间,重复上述操作,形成骨料颗粒;

49.(4)将骨料颗粒标准养护28天,得到再生粗骨料。

50.对实施例3制得的再生粗骨料进行性能测定,具体测试结果如表1所示。

51.实施例4

52.取61.5份铁尾矿砂、38.5份p

·ⅱ52.5型硅酸盐水泥、0.36份聚羧酸系减水剂和18份水,将0.36份聚羧酸系减水剂加入到18份水中,配制质量分数约为1.9%的聚羧酸系减水剂水溶液。

53.本发明利用铁尾矿砂制备再生骨料的方法,具体包括如下步骤:

54.(1)往铁尾矿砂上喷涂聚羧酸系减水剂水溶液,均匀搅拌铁尾矿砂使其表面完全润湿;

55.(2)将预处理后的铁尾矿砂放入成球盘中旋转,利用成球盘的离心作用形成铁尾矿微球(粒径约为0.5~1.18mm的黄棕色铁尾矿微球);

56.(3)在持续离心力作用下,对铁尾矿微球喷洒雾化聚羧酸系减水剂水溶液的同时撒入水泥,即对铁尾矿微球喷洒雾化的聚羧酸系减水剂水溶液的同时撒入水泥,然后离心搅拌一段时间,再喷洒雾化的聚羧酸系减水剂水溶液和撒入水泥,再离心搅拌一段时间,重复上述操作,形成骨料颗粒;

57.(4)将骨料颗粒标准养护28天,得到再生粗骨料。

58.对实施例4制得的再生粗骨料进行性能测定,具体测试结果如表1所示。

59.实施例5

60.取61.5份铁尾矿砂、38.5份p

·ⅱ52.5型硅酸盐水泥、0.36份聚羧酸系减水剂和15

份水,将0.36份聚羧酸系减水剂加入到15份水中,配制质量分数约为2.3%的聚羧酸系减水剂水溶液。

61.本发明利用铁尾矿砂制备再生骨料的方法,具体包括如下步骤:

62.(1)往铁尾矿砂上喷涂聚羧酸系减水剂水溶液,均匀搅拌铁尾矿砂使其表面完全润湿;

63.(2)将预处理后的铁尾矿砂放入成球盘中旋转,利用成球盘的离心作用形成铁尾矿微球;

64.(3)在持续离心力作用下,对铁尾矿微球喷洒雾化聚羧酸系减水剂水溶液的同时撒入水泥,即对铁尾矿微球喷洒雾化的聚羧酸系减水剂水溶液的同时撒入水泥,然后离心搅拌一段时间,再喷洒雾化的聚羧酸系减水剂水溶液和撒入水泥,再离心搅拌一段时间,重复上述操作,形成骨料颗粒;

65.(4)将骨料颗粒标准养护28天,得到再生细骨料。

66.对实施例5制得的再生细骨料进行性能测定,具体测试结果如表1所示。

67.对比实施例1

68.采用现有成球技术制得的铁尾矿砂基再生粗骨料:取61.5份铁尾矿砂、38.5份p

·ⅱ52.5型硅酸盐水泥和18份水,具体包括如下步骤:

69.(1)将铁尾矿砂和水泥按比例混合,混合均匀后制得混合物料;

70.(2)将混合物料加入到成球盘中造球,造球过程中喷洒雾化液体,形成骨料颗粒;

71.(3)将骨料颗粒标准养护28天,得到再生粗骨料。

72.铁尾矿砂的利用率计算方法:骨料成型结束后,所有水泥全部制备成骨料,大量的铁尾矿砂堆积于成球盘底部,称量未制备成骨料的铁尾矿砂约占总铁尾矿砂质量的70%,因此铁尾矿砂的利用率低约为30%。

73.对对比实施例1制得的再生粗骨料进行性能测定,具体测试结果如表1所示。

74.表1为铁尾矿基再生粗骨料的性能测定结果

[0075][0076][0077]

由表1可知,所制备的铁尾矿基再生粗骨料基本符合《混凝土用再生粗骨料》(gb/t 25177

‑

2010)ⅲ类再生砂的标准。

[0078]

其中,对于规范中没有9.5mm以下的骨料的压碎指标试验方法,则根据现行规范中采用如下的方法试验5~10mm骨料的压碎指标:称3kg粒径在4.75~9.5mm的骨料装入压碎指标测定仪中,按现行标准进行压碎试验,筛出2.36mm以下的骨料并测量压碎指标。

[0079]

表2为实施例5制得的铁尾矿基再生细骨料的性能测定结果

[0080][0081]

由表2可知,所制备的铁尾矿基再生细骨料基本符合《混凝土和砂浆用再生细骨料》(gb/t 25176

‑

2010)ⅲ类再生砂的标准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。