1.本发明涉及换向器检测设备的技术领域,尤其是涉及一种换向器外壁的在线影像检测设备。

背景技术:

2.换向器是直流电机和交流整流子电动机电枢的一个重要部件。电机转动时起换向作用。换向器是直流电机、交流串激电动机上作为电流换向,为了能够让电动机持续转动下去的一个部件,俗称整流子。

3.针对上述中的相关技术,发明人认为目前的换向器外壁检测都需要通过人为进行检测,检测效率低下且人工成本较大。

技术实现要素:

4.为了提高换向器的检测效率,本技术提供一种换向器外壁的在线影像检测设备。

5.本技术提供的一种换向器外壁的在线影像检测设备采用如下的技术方案:一种换向器外壁的在线影像检测设备,包括:机架平台;上料机构,包括用于持续上料的振动盘、逐个输送换向器的进料组件;移送机构,设置在所述机架平台上方且持续周向转动的送料盘,所述进料组件的下料端位于送料盘上方,所述送料盘上设置有供换向器放置且外周侧呈透明状的环形放置板;检测机构,包括用于检测换向器上下两端面的端面ccd摄像机组、用于检测换向器外周壁的外壁ccd摄像机组;筛选下料机构,用于分别下料成品、次品以及重检品;控制系统,通过对检测机构的图片对比后控制筛选下料机构进行下料。

6.通过采用上述技术方案,换向器通过振动盘和进料组件进入到送料盘的环形放置板上,而后通过环形放置板的转动,实现将该换向器移送到检测机构上,通过检测机构中的端面ccd摄像机组和外壁ccd摄像机组进行外周壁和上下两个端面进行在线影像检测后生成图片,控制系统将生成的图片与库内成品图片进行对比,最终控制筛选下料机构对于不同质量的换向器进行筛选下料,通过该检测设备,实现了自动化检测的目的,大大提高了检测效率,同时可以将每个产品数据进行储存,以判断该批次的产品质量,最终为提高整个换向器生产线的生产质量提供重要数据可参考。

7.可选的,所述送料盘包括设置在所述机架平台上且通过电机驱动的转动板,所述环形放置板包括安装环以及固定在所述安装环上的上的环形玻璃板,所述安装环与所述转动板之间通过多根安装柱固定连接。

8.通过采用上述技术方案,上料机构中的转动板通过电机实现在机架平台上转动,从而带动转动板上端的环形玻璃板在机架平台上方周向转动,通过安装柱的设置使得环形

玻璃板与机架平台能够保持一定的高度设置,便于端面ccd摄像机组向上拍摄。环形玻璃板的设置使得端面ccd摄像机组能够对换向器下端面通过该环形玻璃板进行拍摄,实现对换向器上下两端面进行在线影像检测。

9.可选的,所述机架平台在所述进料组件与所述端面ccd摄像机组之间设置有矫正机构,所述矫正机构包括设置在所述环形玻璃板外侧的定位板、放置在环形玻璃板上方的导向柱、用于驱动所述导向柱转动的驱动件、用于定位所述导向柱的放置架,所述导向柱外周壁与所述定位板内侧壁形成供换向器通过的定位通道。

10.通过采用上述技术方案,矫正机构通过的导向柱与定位板之间形成定位通道,使得当通过环形玻璃板输送过来的换向器被迫进入到该限位通道内进行位置的矫正;换向器在进入到定位通道之前,被驱动件控制转动的导向柱迫使换向器沿着导向柱外壁进行移动,最终能够顺利进入到定位通槽内。

11.可选的,所述放置架包括设置在所述机架平台上的立柱、升降设置在所述立柱上的安装板,所述导向柱转动连接在所述安装板上;所述驱动件包括转动设置在所述安装板上的驱动轴、设置在所述导向柱上端的第一联动轮、设置在所述驱动轴上的第二联动轮、联动所述第一联动轮和所述第二联动轮的联动皮带,所述驱动轴下端设置有与所述安装环内壁定位抵紧的摩擦轮。

12.通过采用上述技术方案,驱动件中的驱动轴下端设置的摩擦轮通过与安装环内壁的摩擦,使得当安装环在转动时能够带动驱动轴转动,而后驱动轴上端通过联动皮带带动导向柱转动,进而控制换向器能够进入到定完定位通道内。通过安装板的设置实现导向柱和驱动轴在环形玻璃板上的自动运行,且无需通过额外动力源。

13.可选的,所述进料组件包括下料轨道,呈倾斜设置,所述下料轨道上端与所述振动盘的出料端连通且在末端设置有位于所述环形玻璃板正上方的卸料口;止料气缸件,设置在所述下料轨道的卸料口的后侧;定时排料气缸件,设置在所述止料气缸件后侧且位于所述环形玻璃板上方的;所述止料气缸件和所述定时排料气缸件均设置有止料板和驱动气缸。

14.通过采用上述技术方案,下料轨道自动接收振动盘过来的换向器,由于下料轨道倾斜设置使得该换向器能够自动滑落下料轨道下方。通过止料气缸件下端的止料板能够限位掉落到卸料口上的换向器随着环形玻璃板进行移动,该止料气缸件实现逐个输送的目的。定时排料气缸件能够将位于环形玻璃板上的换向器进行阻挡,定时退开后,使得每个换向器能够大致均匀周向分布在环形玻璃板上,实现换向器在检测机构的相对位置进行定位拍照。

15.可选的,所述端面ccd摄像机组包括两台设置在所述环形玻璃板上下两端的第一ccd摄像机、两台设置在所述环形玻璃板上下两端的第二ccd摄像机、 两组分别设置在两组所述第二ccd摄像机外周侧的第一照明灯组。

16.通过采用上述技术方案,第一ccd摄像机在自然光状态下对换向器上下两端面进行拍摄,另一方面第二ccd摄像机在第一照明灯组的强光状态下进行拍摄,设置两种拍照模式一最大程度的对换向器上下端面进行拍摄成像来确保检测质量。

17.可选的,所述外壁ccd摄像机组包括

第三ccd摄像机,设置在所述环形玻璃板外侧,且在所述第三ccd摄像机一侧设置有用于照明换向器一侧的第二照明灯组;第四ccd摄像机,设置在所述环形玻璃板外侧,且在所述环形玻璃板上下两端设置有用于照明换向器上下两端的第三照明灯组;驱动组件,设置有两组分别位于所述第三ccd摄像机和所述第四ccd摄像机前侧,用于驱动换向器在所述环形玻璃板上沿换向器的竖直轴心线周向转动。

18.通过采用上述技术方案,设通过驱动组件迫使换向器在第三ccd摄像机和第四ccd摄像机前侧进行转动,使得能够拍摄该换向器完整的一圈完毕,进而保证检测质量。一侧设置有的第二照明灯组能够直接照射在换向器外壁上,来满足第三ccd摄像机的拍摄所需的亮度;另一方面设置在换向器上下两端设置的第三照明灯组能够保证换向器靠近两端部分的外壁也能够在足够光亮的光线下进行拍摄成像。

19.可选的,所述驱动组件包括设置在所述机架平台上的安装台、设置在所述安装台前侧且设于所述环形玻璃板上端的导向斜板、位于所述导向斜板一侧且用于控制换向器在所述导向斜板前侧周向转动的移动板、控制所述移动板在所述环形玻璃板上往复推进的丝杠电机组;所述移动板外壁设置有橡胶摩擦条。

20.通过采用上述技术方案,导向斜板对换向器进行定位,通过环形玻璃板的持续转动,使得一侧设置的移动板上的橡胶摩擦条与换向器的外壁相互抵紧,当移动板对丝杠电机组带动时,换向器实现在环形玻璃板上发生自转,进而满足外壁ccd摄像机组对整个外壁进行拍摄成像。

21.可选的,所述筛选下料机构包括用于下料成品的第一拉动气缸组、用于下料次品的第二拉动气缸组、用于下料复检品的收集组件。

22.通过采用上述技术方案,第一拉动气缸组将成品进行收集,第二拉动气缸组将次品进行收集,收集组件将需要重新检测的复检品进行收集,通过上述三个组件的分别工作实现对产品的自动分拣。

23.可选的,所述第一拉动气缸组和所述第二拉动气缸组均设置有位于所述环形玻璃板上的拉板、控制所述拉板在所述环形玻璃板上移动的拉动气缸以及用于换向器的收集箱;所述收集组件包括设置在所述环形玻璃板上的卸料挡板、位于所述环形玻璃板外侧且位于所述卸料挡板前方的收集盒。

24.通过采用上述技术方案,第一拉动气缸组和第二拉动气缸组中的拉板将环形玻璃板上的换向器直接拉入到对应的收集箱内进行收集。另一方面通过设置在环形玻璃板上的卸料挡板自动将换向器导流岛收集盒内进行收集。

附图说明

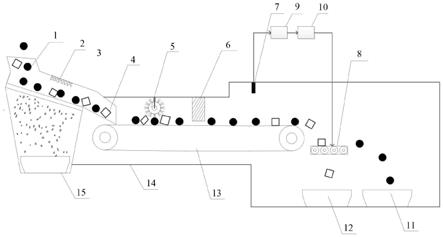

25.图1是检测设备的结构示意图一。

26.图2是检测设备去除顶板后的俯视图。

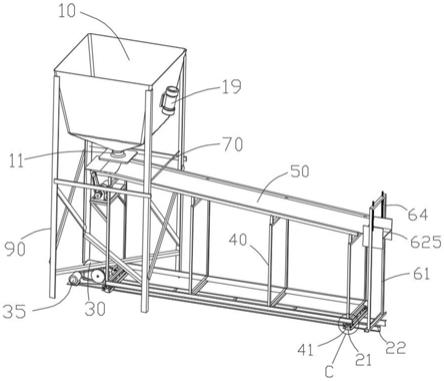

27.图3是检测设备去除外壳的结构示意图一。

28.图4是图2所示的a部放大示意图。

29.图5是检测设备去除外壳的结构示意图二。

30.图6是图5所示的b部放大示意图。

31.图7是检测设备去除外壳的结构示意图三。

32.图8是图7所示的c部放大示意图。

33.图9是检测设备的结构示意图二。

34.图10是图2所示的d部放大示意图。

35.附图标记说明:1、机架平台;101、安装台柱;2、上料机构;201、振动盘;202、进料组件;203、下料轨道;2031、卸料口;204、止料气缸件;205、定时排料气缸件;206、止料板;207、驱动气缸;3、移送机构;301、送料盘;302、环形放置板;303、转动板;304、安装环;305、环形玻璃板;306、安装柱;307、电机;4、检测机构;401、端面ccd摄像机组;402、外壁ccd摄像机组;403、第一ccd摄像机;404、第二ccd摄像机;405、第三ccd摄像机;406、第四ccd摄像机;407、第一照明灯组;408、第二照明灯组;409、第三照明灯组;4010、驱动组件;4011、安装台;4012、导向斜板;4013、移动板;4014、丝杠电机组;4015、橡胶摩擦条;5、筛选下料机构;501、第一拉动气缸组;502、第二拉动气缸组;503、收集组件;504、拉板;505、拉动气缸;506、收集箱;507、卸料挡板;508、收集盒;6、矫正机构;601、定位板;602、导向柱;6021、导向轮;603、驱动件;604、放置架;605、定位通道;606、立柱;607、安装板;6071、插接板;6072、调节螺栓;608、驱动轴;6081、摩擦轮;609、第一联动轮;6010、第二联动轮;6011、联动皮带。

具体实施方式

36.以下结合附图1

‑

10对本技术作进一步详细说明。

37.本技术实施例公开一种换向器外壁的在线影像检测设备。参照图1和图2,换向器外壁的在线影像检测设备包括一个机架平台1、设置在机架平台1后侧的上料机构2、设置在机架平台1上的移送机构3、设置在移送机构3外周侧的检测机构4、设置在检测机构4下游方向的筛选下料机构5、以及对比检测机构4中的图像后控制筛选下料机构5工作的控制系统。

38.参照图3,移送机构3包括设置在机架平台1上的送料盘301,送料盘301包括固定在机架平台1内部的一台电机307、固定在电机307的输出轴上的转动板303以及设置在转动板303上的环形放置板302。转动板303安装在机架平台1上端面,环形放置板302包括一块铁制的安装环304和一块同样呈环形的环形玻璃板305,安装环304与转动板303之间通过带有螺杆的安装柱306进行固定连接,安装环304与转动板303平行设置,环形玻璃板305设置在安装环304外圈处,可以通过胶水粘结或者是螺栓固定,该环形玻璃板305由于由玻璃制成,因而整体呈透明状。最终环形玻璃板305通过安装板607实现在机架平台1上持续周向转动。

39.参照图3和图4,上料机构2设置在机架平台1后侧且出料端位于送料盘301的一侧,上料机构2包括一台振动盘201、设置在转动盘的出料端的进料组件202。一方面振动盘201可以采用现有技术中的振动送料盘,另一方面进料组件202包括一条倾斜设置的下料轨道203、设置在下料轨道203末端且固定在机架平台1上的止料气缸件204和定时排料气缸件205,通过该上料机构2最终实现单个换向器能够自动上料且逐个输送到环形玻璃板305上。

40.参照图4,下料轨道203中部设置有宽度与换向器直径相接近滑移通道,同时下料

轨道203最下端的卸料口2031直接位于环形玻璃板305上,使得该换向器能够直接掉落到环形玻璃板305上,实现自动上料。止料气缸件204包括一块位于卸料口2031的止料板206和控制止料板206在卸料口2031进行封口或开启的驱动气缸207,该驱动气缸207水平安装,可以通过一个安装立架进行安装,通过该止料气缸件204的设置实现换向器能够逐个掉落到环形玻璃板305上。另一方面定时排料气缸件205设置在止料气缸件204后侧,结构与止料气缸件204结构大致相同,通过设置的止料板206阻止换向器随着环形玻璃板305一同运动,通过该定时排料气缸件205的定时回缩后供换向器通过,进而实现换向器能够均匀分布在该环形玻璃板305上。

41.参照图5和图6,在上料机构2与检测机构4之间的机架平台1上还设置有用于矫正换向器的放置位置的矫正机构6。矫正机构6包括位于环形玻璃板305外侧且高度略高于环形玻璃板305的上端面的定位板601、设置在环形玻璃板305正上方的导向柱602和驱动导向柱602转动的驱动件603、安装导向柱602和驱动件603的放置架604。其中定位板601通过放置架604固定在机架平台1上,同时该定位板601靠近环形玻璃板305的一端设置有与环形玻璃板305外轮廓相同的导向面,该导向面用于定位换向器在环形玻璃板305最外侧的位置,同时避免换向器从环形玻璃板305上滑落。

42.参照图6,放置架604竖立在机架平台1上方且位于定位板601前侧,该放置架604包括固定在机架平台1上的一根立柱606,立柱606上设置有调节丝杠,在丝杠的滑块上固定有水平设置的安装板607,定位板601同样设置在立柱606上。导向柱602通过轴承固定在安装板607上后位于环形玻璃板305正上方,且该导向柱602下端设置有导向轮6021,导向轮6021成圆台状。导向柱602与定位板601之间形成的通道为供换向器通过的定位通道605,通过导向柱602下端的导向轮6021引导放置在环形玻璃板305上的换向器,将该换向器引导到定位板601的导向面上,最终实现对换向器在环形玻璃板305上放置的调整。

43.继续参照图6,在安装板607前侧包括有用于安装驱动件603一块插接板6071,插接板6071与安装板607直接通过调节螺栓6072进行调节两者的位置。驱动件603包括通过轴承固定在插接板6071上的驱动轴608,驱动轴608下端固定由采用橡胶制成的摩擦轮6081,该摩擦轮6081与安装环304内壁抵紧,使得当安装环304转动时,能够带动带有摩擦轮6081的驱动轴608发生转动。驱动轴608上端固定有一个第二联动轮6010,导向柱602上端固定有一个第一联动轮609,第一联动轮609和第二联动轮6010之间连接有一根橡胶制成的联动皮带6011,通过驱动轴608的转动最终带动导向柱602下端的导向轮6021进行转动,另一方面联动皮带6011的张紧程度以及摩擦轮6081与安装板607之间的摩擦轮6081可以通过调节螺栓6072进行调节。

44.参照图5和图7,检测机构4包括用于检测换向器上下两端面的端面ccd摄像机组401、用于检测换向器外周壁的外壁ccd摄像机组402。端面ccd摄像机组401包括第一ccd摄像机403和位于第二ccd摄像机404后侧的第二ccd摄像机404,第一ccd摄像机403和第二ccd摄像机404均为两组,分别设置在环形玻璃板305上下两端,用于拍摄换向器的上下两端面的图片,两者均可以分别固定在机架平台1上的安装台柱101上。第二ccd摄像机404和第一ccd摄像机403不同之处在于,第二ccd摄像机404的摄像头出设置有第一照明灯组407,第一照明灯组407采用环形灯,用于照明换向器上下两个端面。通过第一ccd摄像机403在自然光下拍摄和第二ccd摄像机404在环形灯照明下拍摄,两者结合能够有效提高拍摄效果。第一

照明灯组407的设置可以采用螺栓固定在安装台柱101上,具体产品可以直接采用现有技术中的环形灯管。

45.继续参照图5和图7,外壁ccd摄像机组402同样设置有两组,分别为第三ccd摄像机405和第四ccd摄像机406,同时还设置有两组用于驱动换向器在环形玻璃板305上沿换向器的竖直轴心线周向转动的驱动组件4010。其中第三ccd摄像机405与第四ccd摄像机406同样可以安装在机架平台1上的安装台柱101上,且水平安装在环形玻璃板305外侧,用于拍摄换向器外周壁的的图像。在第三ccd摄像机405上还连接有第二照明灯组408,该照明灯组可以采用直射灯,可以设置在第三ccd摄像机405的前侧,用于照明换向器一侧。在第四ccd摄像机406处安装有第三照明灯组409,第三照明灯组409为设置在环形玻璃板305上下两侧的呈优弧状的环形灯,用于将换向器上下两端进行照明,确保第四ccd摄像机406的能够将靠近换向器上下两端的部位进行强光照射。

46.第一照明灯组407、第二照明灯组408和第三照明灯组409均可以可以采用现有技术中的灯管,而后可以采用螺栓分别固定在不同的安装台柱101上,具体产品可以直接采用现有技术中的环形灯管、直射灯等。

47.参照图8,驱动组件4010包括固定在安装台柱101上方的安装台4011,安装台4011水平设置在环形玻璃板305上方,安装台4011上设置有通过电控的丝杠电机组4014,该丝杠电机组4014的滑块上安装有一块移动板4013,移动板4013上端通过延长杆与滑块固定,移动板4013位于位于环形玻璃板305上端且不高于换向器的最高高度,该移动板4013呈长条形且外周壁套设有一圈橡胶摩擦条4015,同时前端一侧还固定有位于环形玻璃板305上方的导向斜板4012,导向斜板4012上端通过连接杆固定在安装台4011前侧,导向斜板4012呈钝角状的l型折板。

48.该导向斜板4012位于移动板4013正前侧且高度与移动板4013几乎相同,导向斜板4012末端与移动板4013外壁形成一个用于定位换向器的限位区域,换向器随着环形玻璃板305移动时,到进入到该限位区域时被限位,且当该移动板4013前后移动时通过橡胶摩擦条4015与换向器外壁的摩擦力能够带动换向器发生自转,进而便于第三ccd摄像机405和第四ccd摄像机406将换向器的外周壁进行拍摄成像。

49.参照图9和图10,筛选下料机构5,用于分别下料成品、次品以及重检品,包括第一拉动气缸组501、第二拉动气缸组502和收集组件503、其第一拉动气缸组501和第二拉动气缸组502结构大致相同但位置分布不同,第一拉动气缸组501设置在第二拉动气缸组502前侧。第一拉动气缸组501和第二拉动气缸组502均包括一块位于环形玻璃板305上岗的竖向设置的拉板504、控制拉板504移动的拉动气缸505、位于拉板504下方的收集箱506,收集箱506的开口位于环形玻璃板305外周侧用于接收换向器,拉动气缸505可以设置在收集箱506的上方。收集组件503包括一块设置在收集箱506的外壁上的卸料挡板507,以及位于卸料挡板507与环形玻璃板305下方的收集盒508,收集盒508的开口朝上设置。卸料挡板507设置有l型折板,用于将运动的换向器导流到收集盒508内,以便后期进行重检。

50.控制系统采用现有技术中的控制终端,可以在控制终端内储存合格产品的图册,通过对第一ccd摄像机403、第二ccd摄像机404、第三ccd摄像机405、第四ccd摄像机406拍摄的图片进行对比,进而控制第一拉动气缸组501和第二拉动气缸组502的运行,最终实现对三种不同状态的产品进行分拣。

51.本技术实施例一种换向器外壁的在线影像检测设备的实施原理为:换向器同振动盘201内流出,通过进料组件202依次进入到环形玻璃板305上,而后通过矫正机构6中的定位通道605后进行定位,随后通过四组ccd摄像机进行外壁的拍摄,控制系统根据产品实际情况控制筛选下料机构5自动进行分拣。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。