1.本发明属于高速风洞试验技术领域,具体涉及一种二元叶栅高速风洞阵风模拟装置。

背景技术:

2.民机和运输机在高速巡航状态下遇到的高速阵风是影响飞行安全的重要因素之一,由于飞行速度较高,机体在高速阵风扰动下会受到较大的干扰力和干扰力矩,承受极大的非定常载荷,使得飞行的稳定性、结构强度和飞行控制都受到影响,飞行过程中由于高速阵风产生的颠簸也会造成驾驶员与乘客舒适性降低,剧烈颠簸还会干扰驾驶员的正常操作,导致发生飞行事故。

3.为研究飞行器在高速阵风环境中的动态特性,减小高速阵风对飞行过程的影响,研究人员做了大量工作,但早期的研究主要以飞行试验与理论分析为主,现有的阵风模拟装置多为低速风洞试验设计,高速风洞由于堵塞度要求高,运行速压大,相同尺寸的阵风模拟装置的高速气动载荷往往是低速风洞气动载荷的数倍,因此,低速风洞的阵风发生装置设计方案无法直接应用于高速风洞,高速阵风模拟装置研制存在很大难度,目前在地面环境开展的高速阵风响应和减缓试验研究相对有限。

4.当前,亟需发展一种适用于高速风洞的阵风模拟试验装置。

技术实现要素:

5.本发明所要解决的技术问题是提供一种二元叶栅高速风洞阵风模拟装置。

6.本发明的二元叶栅高速风洞阵风模拟装置,其特点是,所述的阵风模拟装置包括1片横穿在风洞喷管出口或者试验段入口位置的二元的叶栅,还包括安装在试验段外部驱动叶栅做摆动运动的驱动装置;以高速风洞来流为前方,当叶栅以正弦曲线摆动时,在试验段下游区域形成以正弦形式变化的高速阵风流场;

7.所述的叶栅为上下对称的翼面,展长为风洞试验段宽度的80%~100%,根部弦长为风洞试验段宽度的20%~25%。

8.进一步地,所述的阵风模拟装置适用于暂冲式高速风洞或连续式高速风洞,来流马赫数范围为0.4~0.95。

9.进一步地,所述的叶栅的摆角为0

°

~5

°

。

10.进一步地,所述的叶栅的摆动频率为0~60hz。

11.进一步地,所述的叶栅在迎角0

°

的对称面与风洞试验段的水平对称面重合。

12.进一步地,所述的驱动装置包括固定在试验段外侧侧壁上的安装基板,安装基板上固定有电机安装座和套筒转轴安装座;

13.驱动电机固定在电机安装座上,驱动电机的输出轴通过联轴器、滚珠轴承与曲柄连轴的前端面连接,曲柄连轴的后端面安装角度垫块,角度垫块、滑块连接座、滑块依次连接,滑块装卡在导轨摇臂的轨道上,滑块与滑块连接座之间转动连接,滑块与导轨摇臂之间

滑动连接;导轨摇臂的摆动端与套筒转轴的中部通过螺钉固定连接,套筒转轴的前端和后端通过分别嵌入套筒转轴安装座的前端面和后端面的轴承与套筒转轴安装座连接;长传动轴与套筒转轴同轴,安装在套筒转轴的中心轴线上,长传动轴的后端通过胀套固定,胀套安装在套筒转轴的后端空腔中,长传动轴的前端穿过导轨摇臂的摆动端通过叶栅接口与叶栅的前端固定连接,叶栅的后端则通过随动转轴安装在对侧壁板的随动座上;驱动电机驱动曲柄连轴连续转动,带动滑块沿导轨摇臂的轨道前后滑动、导轨摇臂的摆动端摆动,导轨摇臂的摆动端通过套筒转轴、胀套带动长传动轴、叶栅接口和叶栅同步摆动,实现将驱动电机的单向转动转换为叶栅的摆动;

14.编码器安装座固定在套筒转轴安装座上,编码器的输入轴插入长传动轴后端的中心沉孔,编码器通过长传动轴跟随叶栅一起摆动,实时测量叶栅的摆角。

15.进一步地,所述的长传动轴替换为杆式天平,杆式天平与叶栅同步摆动,并测量叶栅处于不同摆角的气动力和气动力矩。

16.进一步地,所述的角度垫块包括具有一系列不同角度的角度垫块,角度垫块调整曲柄连轴与的滑块之间的距离;每个角度垫块的角度为安装该角度垫块后,叶栅的最大摆角。

17.进一步地,滑块连接座上设置有中心圆锥孔,滑块上设置有与中心圆锥孔配合的圆锥滚珠轴承,滑块连接座与滑块之间通过锥孔配合方式转动连接。

18.本发明的二元叶栅高速风洞阵风模拟装置与常见的低速风洞的阵风模拟装置不同,由于受风洞堵塞度和机构气动载荷的限制,二元叶栅高速风洞阵风模拟装置无法采用低速风洞中常用的龙门框架结构,只能将二元叶栅横穿在风洞喷管出口或者试验段入口位置,驱动机构和支撑机构安装在试验段外侧,并且对叶栅面积、叶栅数量及摆角均有极高限制和要求,主要用于开展高频低幅值高速阵风模拟。

19.本发明的二元叶栅高速风洞阵风模拟装置采用二元叶栅摆动时产生的高速扰动气流在试验段生成高速阵风流场,试验段中的高速阵风流场均匀区沿横向分布区域较宽,可用于开展飞行器半模或者全模的高速阵风响应及减缓试验。

附图说明

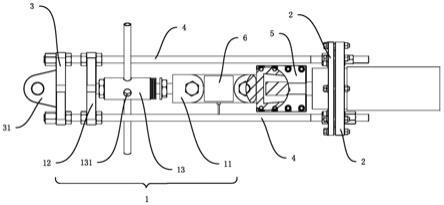

20.图1为本发明的二元叶栅高速风洞阵风模拟装置在0.6米三声速风洞中的安装示意图(立体图);

21.图2为本发明的二元叶栅高速风洞阵风模拟装置在0.6米三声速风洞中安装示意图(前视图);

22.图3为本发明的二元叶栅高速风洞阵风模拟装置在0.6米三声速风洞中安装示意图(侧视图);

23.图4为本发明的二元叶栅高速风洞阵风模拟装置在0.6米三声速风洞中安装示意图(俯视剖面图);

24.图5为本发明的二元叶栅高速风洞阵风模拟装置在风洞中的坐标系定义;

25.图6为本发明的二元叶栅高速风洞阵风模拟装置的不同z向位置纵向气流偏角随时间变化曲线;

26.图7为本发明的二元叶栅高速风洞阵风模拟装置的不同y向位置纵向气流偏角随

时间变化曲线;

27.图8为本发明的二元叶栅高速风洞阵风模拟装置的纵向气流偏角峰值空间分布图;

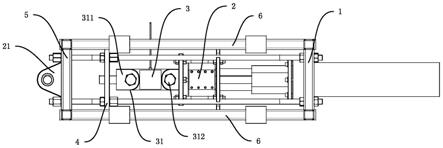

28.图9为本发明的二元叶栅高速风洞阵风模拟装置中的驱动装置示意图(立体图);

29.图10为本发明的二元叶栅高速风洞阵风模拟装置中的驱动装置示意图(分解图);

30.图11为本发明的二元叶栅高速风洞阵风模拟装置中的驱动装置示意图(曲柄连轴);

31.图12为本发明的二元叶栅高速风洞阵风模拟装置中的驱动装置示意图(3

°

角度垫块);

32.图13为本发明的二元叶栅高速风洞阵风模拟装置中的驱动装置工作原理图。

33.图中,1.驱动电机;2.联轴器;3.滚珠轴承;4.曲柄连轴;5.角度垫块;6.滑块连接座;7.滑块;8.导轨摇臂;9.长传动轴;10.胀套;11.套筒转轴;12.轴承;13.编码器安装座;14.编码器;15.安装基板;16.叶栅接口;17.叶栅;18.电机安装座;19. 套筒转轴安装座;20.随动转轴;21.随动座。

具体实施方式

34.下面结合附图和实施例详细说明本发明。

35.本发明的二元叶栅高速风洞阵风模拟装置包括1片横穿在风洞喷管出口或者试验段入口位置的二元的叶栅17,还包括安装在试验段外部驱动叶栅17做摆动运动的驱动装置;以高速风洞来流为前方,当叶栅17以正弦曲线摆动时,在试验段下游区域形成以正弦形式变化的高速阵风流场;

36.所述的叶栅17为上下对称的翼面,展长为风洞试验段宽度的80%~100%,根部弦长为风洞试验段宽度的20%~25%。

37.进一步地,所述的阵风模拟装置适用于暂冲式高速风洞或连续式高速风洞,来流马赫数范围为0.4~0.95。

38.进一步地,所述的叶栅17的摆角为0

°

~5

°

。

39.进一步地,所述的叶栅17的摆动频率为0~60hz。

40.进一步地,所述的叶栅17在迎角0

°

的对称面与风洞试验段的水平对称面重合。

41.进一步地,所述的驱动装置包括固定在试验段外侧侧壁上的安装基板15,安装基板15上固定有电机安装座18和套筒转轴安装座19;

42.驱动电机1固定在电机安装座18上,驱动电机1的输出轴通过联轴器2、滚珠轴承3与曲柄连轴4的前端面连接,曲柄连轴4的后端面安装角度垫块5,角度垫块5、滑块连接座6、滑块7依次连接,滑块7装卡在导轨摇臂8的轨道上,滑块7与滑块连接座6之间转动连接,滑块7与导轨摇臂8之间滑动连接;导轨摇臂8的摆动端与套筒转轴11的中部通过螺钉固定连接,套筒转轴11的前端和后端通过分别嵌入套筒转轴安装座19的前端面和后端面的轴承12与套筒转轴安装座19连接;长传动轴9与套筒转轴11同轴,安装在套筒转轴11的中心轴线上,长传动轴9的后端通过胀套10固定,胀套10安装在套筒转轴11 的后端空腔中,长传动轴9的前端穿过导轨摇臂8的摆动端通过叶栅接口16与叶栅17的前端固定连接,叶栅17的后端则通过随动转轴20安装在对侧壁板的随动座21上;驱动电机1驱动曲柄连轴4连续转动,带

动滑块7沿导轨摇臂8 的轨道前后滑动、导轨摇臂8的摆动端摆动,导轨摇臂8的摆动端通过套筒转轴11、胀套10带动长传动轴9、叶栅接口16和叶栅17同步摆动,实现将驱动电机1的单向转动转换为叶栅17的摆动;

43.编码器安装座13固定在套筒转轴安装座19上,编码器14的输入轴插入长传动轴9后端的中心沉孔,编码器14通过长传动轴9跟随叶栅17一起摆动,实时测量叶栅17的摆角。

44.进一步地,所述的长传动轴9替换为杆式天平,杆式天平与叶栅17同步摆动,并测量叶栅17处于不同摆角的气动力和气动力矩。

45.进一步地,所述的角度垫块5包括具有一系列不同角度的角度垫块5,角度垫块5调整曲柄连轴4与的滑块7之间的距离;每个角度垫块5的角度为安装该角度垫块5后,叶栅17的最大摆角。

46.进一步地,所述的滑块连接座6上设置有中心圆锥孔,滑块7上设置有与中心圆锥孔配合的圆锥滚珠轴承,滑块连接座6与滑块7之间通过锥孔配合方式转动连接。

47.以下实施例用于说明本发明,但不用来限制本发明的范围。

48.图1~图4为本发明的二元叶栅高速风洞阵风模拟装置在0.6米三声速风洞中的安装示意图,以高速风洞来流为前方,试验时,叶栅17横穿风洞试验段入口,流场校测装置或试验模型安装于阵风模拟装置后方的流场均匀区内。其中,叶栅17 截面为naca0012翼型,根部弦长为150mm,展长为600mm,套筒转轴11的中心轴位于弦长的25%位置。

49.图5为本发明的二元叶栅高速风洞阵风模拟装置在风洞中坐标系定义,以叶栅 17在0

°

迎角时的左侧根部前缘为原点o,x轴方向指向风洞来流方向,y轴与试验段侧壁平行指向上方,z轴则指向右方。在上述坐标系定义下,试验段内高速阵风流场的强度采用纵向气流偏角a

g

表示:

50.α

g

=arctan(v

y

/v

x

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

51.式中,v

x

为x方向气流速度,v

y

为y方向气流速度。

52.图6为风洞来流马赫数0.6,叶栅17以摆幅4

°

、频率20hz摆动时,风洞中心轴线上坐标为(0.9m,0m,0.3m)的监测点及其左右两侧坐标分别为(0.9m,0m, 0.25m)和(0.9m,0m,0.35m)的监测点的纵向气流迎角随时间变化曲线,从图中可以看出,三个监测点的纵向气流偏角随时间呈正弦曲线规律变化,频率为20hz,并且,三个监测点在同一时刻的纵向气流偏角相差不大,表明沿z轴方向该区域范围阵风流场均匀性较好。

53.图7为风洞来流马赫数0.6,叶栅17以摆幅4

°

、频率20hz摆动时风洞中心轴线上坐标为(0.9m,0m,0.3m)的监测点及其上下两侧坐标分别为(0.9m,

‑

0.04m, 0.3m)和(0.9m,0.04m,0.3m)的两个监测点的纵向气流迎角随时间变化曲线,从图中可以看出,三个监测点的纵向气流偏角随时间呈正弦曲线规律变化,频率为 20hz,并且,三个监测点在同一时刻纵向气流偏角基本相同,表明沿y轴方向阵风流场均匀性也较好。

54.图8为风洞来流马赫数0.6,叶栅17以摆幅4

°

、频率20hz摆动时,风洞横向对称面阵风流场峰值的空间分布情况,从图中可以看出,在试验段区域内高速阵风流场分布相对均匀,可以作为高速阵风流场试验区。

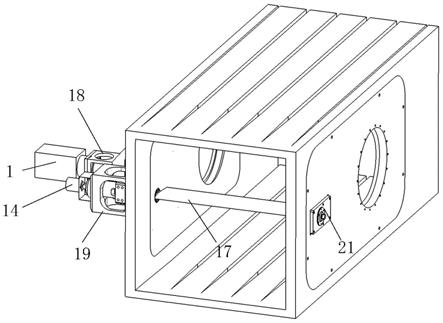

55.图9为本发明的二元叶栅高速风洞阵风模拟装置中的驱动装置的一种实现形式,在该实现方式下,试验段左侧为驱动装置,右侧为随动转轴。图10为该实现方式下装置分解图,从图9、图10中可以看出,驱动装置包括活动部件、固定部件、测量设备和角度垫块。

56.活动部件包括驱动电机1、联轴器2、滚珠轴承3、曲柄连轴4、滑块连接座6、滑块7、导轨摇臂8、长传动轴9、胀套10、套筒转轴11、轴承12、叶栅接口16、叶栅17和随动转轴20;驱动电机1固定在电机安装座18上,驱动电机1的输出轴通过联轴器2、滚珠轴承3与曲柄连轴4相连,曲柄连轴4通过角度垫块5、滑块连接座6固联在滑块7上,滑块7装卡在导轨摇臂8的轨道上;导轨摇臂8的摆动端与套筒转轴11的中部通过螺钉固定连接,套筒转轴11的前端和后端通过分别嵌入套筒转轴安装座19的前端面和后端面的轴承12与套筒转轴安装座19连接;长传动轴9与套筒转轴11同轴,安装在套筒转轴11的中心轴线上,长传动轴9的后端通过胀套10固定,胀套10安装在套筒转轴11 的后端空腔中,长传动轴9的前端穿过导轨摇臂8的摆动端通过叶栅接口16与叶栅17的后端固定连接,叶栅17前端则通过随动转轴20安装在对侧壁板的随动座21上;驱动电机1驱动曲柄连轴4连续转动,带动滑块7沿导轨摇臂8的轨道前后滑动、导轨摇臂8的摆动端摆动,导轨摇臂8的摆动端通过套筒转轴 11、胀套10带动长传动轴9、叶栅接口16和叶栅17同步摆动,实现将驱动电机1的单向转动转换为叶栅17的摆动。

57.固定部件包括编码器安装座13,安装基板15,电机安装座18,套筒转轴安装座19和随动座21。安装基板15为整个阵风模拟装置的安装基础,在试验时安装于风洞试验段侧壁,电机安装座18为驱动电机1的安装基础,安装于安装基板15远离风洞试验段入口一侧,套筒转轴安装座19为套筒转轴11和编码器14的安装基础,安装在安装基板15前侧靠近试验段入口位置,编码器安装座 13则安装在套筒转轴安装座19上,随动座21为叶栅17的后端提供支撑。

58.测量设备为编码器14,编码器14与长传动轴9的后端连接,用于实时测量叶栅17的摆角。

59.角度垫块5包括叶栅17最大摆角对应的各个角度垫块。

60.该驱动装置采用偏心轮摇柄结构,通过由曲柄连轴4,角度垫块5与滑块连接座6组成的偏心轮机构与导轨摇臂8上自由移动的滑块7将驱动电机1的连续转动转换为叶栅17的摆动运动。其中,曲柄连轴4见图11,3

°

角度垫块5见图12。

61.该驱动装置的工作原理见图13,套筒转轴11的中心轴位于o1点,曲柄连轴 4的转轴位于o2点,o1点与o2点之间的距离为l,滑块7的中心轴位于端点a,端点a上设置有一个能够在与套筒转轴11相连的导轨摇臂8上自由滑动的滑块 7,曲柄连轴4的摇柄为o2a,摇柄o2a长度为r,通过更换角度垫块5改变r,驱动电机1工作后,摇柄o2a以恒定的角速度ω绕o2点转动。假设初始时刻摇柄o2a与o1o2连线的夹角α为0

°

,则根据几何关系可以写出叶栅17摆角θ的运动方程为:

[0062][0063]

图13中的b点为o2点在o1a上的垂线交点。

[0064]

由上述方程可知,当驱动电机1转轴与叶栅17转轴位置固定之后,叶栅17 的摆幅主要由摇柄o2a的长度r决定。通过上式还可以写出叶栅17的角速度为:

[0065][0066]

若l/r足够大,上式可以近似表示为:

[0067][0068]

此时,叶栅17近似呈正弦曲线形式变化。

[0069]

在图9的实现方式下,由于驱动装置的摆幅仅有5

°

左右,l/r取值足够大,叶栅17的摆角随时间变化曲线与正弦曲线基本一致。

[0070]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,在不脱离本发明原理的前提下,可容易地实现另外的改进和润饰,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。