1.本发明属于钛铝基合金试验技术领域,具体涉及钛铝基合金抗高温燃气冲刷性能评价方法。

背景技术:

2.钛铝基合金熔点高,密度低,具有较高的比强度、比刚度和优异的高温综合力学性能,有望在飞机发动机中部分取代镍基高温合金,其主要应用于压气机叶片、涡轮叶片等部件。而涡轮叶片要经受高温燃气冲刷、动载等恶劣环境,抗高温燃气性能是决定其应用的关键性能之一。因此,评价钛铝基合金抗高温燃气冲刷性能对于推动钛铝基合金在航空发动机中的应用具有重要意义。

3.目前,通常采用多种试验综合评价材料的抗高温燃气冲刷性能,或者采用近工况条件模拟验证材料抗高温燃气冲刷性能。采用多种试验方面综合评价时,涉及试验种类多,试验量大,且不同试验模拟不同的使役条件,单项试验不能阐明多种使役条件的耦合关系;近工况条件模拟比较接近服役的真实状态,结果比较准确,但地面模拟试验装备复杂,试验成本高,不适用于设计阶段选材需要。更关键地是,抗高温燃气冲刷过程中的工况非常恶劣,特别是产生的高温燃气具有较高的危险性,如何能够安全地开展试验也是本领域的关键点和难点。因此,迫切需要一种操作简单、快速、高效且能够安全地评价钛铝基合金抗高温燃气冲刷性能的方法。

技术实现要素:

4.本发明目的在于提供一种操作简单、快速、高效、安全性好地钛铝基合金抗高温燃气冲刷性能评价方法。

5.本发明目的是采用如下所述技术方案实现的。

6.一种钛铝基合金抗高温燃气冲刷性能评价方法,其特征在于步骤依序包括:步骤1,准备多个样品,对各样品进行表面观测、称重,选定其中3~5个样品的初始力学性能作为标样力学性能数据;步骤2,将待测试样安装到冲刷试验装置上,并调整高温燃气生成装置与待测试样的距离;步骤4,开启高温燃气生成装置,调试高温燃气状态,待高温燃气达到预期状态后冲刷试样;步骤5,冲刷试样达到预设时间后,取出试样观测试样表面,并进行称重,然后测试冲刷后的试样的力学性能;步骤6,重复上述步骤2

‑

5,直到试样破坏;步骤7,建立冲刷后试样的表面状态、失重以及力学性能与时间的关系曲线,比较高温燃气冲刷前后的试样表面状态、重量变化以及力学性能变化,与零件实际使用过程中的冲刷损伤曲线对比,建立对应关系,进而评价钛铝基合金抗高温燃气冲刷性能。

7.为能够更好地汇集高温高压燃气气流,为减小试验误差,同时提高试验过程中安全性,所述冲刷试验装置包括高温燃气生成装置,用于产生稳定持续的高温高压燃气,产生的高温高压燃气引入两端敞口的敞口通道内并对设置在敞口通道内的试样进行冲刷,且敞口通道内的试样能够进行轴向运动和旋转运动;在敞口通道内布置有用于检测试验参数的检测点,检测点外接检测系统;所述敞口通道由锥形通道和直通道组成,直通道前端连接锥形通道的小径端、直通道后端敞口;所述锥形通道与所述直通道的连接部位呈圆弧状;在所述敞口通道内轴向设置有导杆,导杆轴线与所述敞口通道的直通道轴线重合;导杆前端设置有试样夹持部,导杆尾部伸出所述敞口通道外并连接驱动机构,该驱动机构能够控制导杆按照预设参数进行轴向运动和旋转运动;在所述导杆上至少设置有两个支架,所述敞口通道内、外各设置有一个支架。

8.为提高试验结果的准确性,在所述驱动机构输出端与所述导杆连接部位设置有离合部,或者在所述导杆上设置有离合部,该离合部用于中断或者衔接所述导杆与所述驱动机构输出端的力矩传递;所述检测点包括多个温度检测点、多个速度检测点、多个压力检测点;其中一个温度检测点用于检测试样温度,其余温度检测点用于检测气流温度,沿轴向方向,在所述直通道的壁上间隔设置有多个温度检测孔,每个温度检测孔内嵌装气流温度传感器;速度检测点用于检测气流流速,沿轴向方向,在所述直通道的壁上间隔设置有多个速度检测孔,每个速度检测孔内嵌装速度传感器;其中一个压力检测点设置在所述直通道后端的支架上,用于检测气流对该支架的压力,其余压力检测点用于检测气流压力,在所述直通道的壁上间隔设置有多个压力检测孔,每个压力检测孔内嵌装压力传感器;所述直通道上用于检测气流温度的所有温度检测点位于同一直线上,所述直通道上用于检测气流速度的所有速度检测点位于同一直线上,所述直通道上用于检测气流压力的所有压力检测点位于同一直线上,且所述直通道上同一径向区域的温度检测点、速度检测点、压力检测点均布在同一圆周上。

9.为进一步地降低试验操作难度,采用两端敞口的管体内腔作为所述敞口通道,管体分为两部分,一部分为锥形体,另一部分为柱形体,锥形体内腔为锥形通道,柱形体内腔为直通道;在柱形体上设置有支撑座,支撑座下端固定在底座上;在底座上设置有滑轨,滑轨中心线与柱形体轴线平行,位于所述敞口通道外的导杆支架上部固定连接所述导杆、下端连接滑动件及其锁止机构,该滑动件配合底座上的滑轨,向外推动导杆支架能够带动所述导杆和所述试样夹持部水平滑移至所述敞口通道外,且滑动件滑至任意位置时,都能够通过锁止机构将滑动件锁定。

10.操作时,先向外推动导杆支架,使所述导杆和所述试样夹持部水平滑移至所述敞口通道外,然后将待测试样安装在冲刷试验装置的试样夹持部上,然后向内推动导杆支架,使所述导杆、所述试样夹持部和夹持好的试样水平滑移至所述敞口通道内的预设位置,然后调节高温燃气生成装置的喷枪与待测试样的距离。

11.本发明中,步骤3具体为:先将高温燃气生成装置的喷枪移至所述敞口通道外,然后点火并调试高温燃气状态,待高温燃气达到预期状态后,将高温燃气生成装置的喷枪再次移动至步骤2中设定的位置冲刷试样。

12.本发明中,高温燃气生成装置产生的燃气温度为500~1500℃,压力大于0.5mpa(该燃气属于高温高压气流)。

13.为能够更真实地模拟冲刷试验,冲刷试样过程中,所述驱动机构驱动试样按实际旋转工况转动。

14.为进一步提高试验过程中的安全性,冲刷试样过程中,高温燃气生成装置的喷枪的喷嘴位于所述锥形通道内。

15.有益效果:采用本发明方法不仅能够快速、高效地评价钛铝基合金抗高温燃气冲刷性能,而且大幅提高了试验过程中的安全性,完全杜绝了冲刷设施燃爆的情况发生,且在允许范围内能够适用于任意流速、任意压力下的气体冲刷实验;采用本发明方法开展铝基合金抗高温燃气冲刷试验,不仅操作过程非常简单,无需在环境恶劣的工况下和狭小的空间安装试样,而且所用设备简单,实施成本低,特别是开展高温燃气冲刷实验的设施成本大幅低于现有多种试验综合评价或地面模拟实验评价设施成本,还能够在同一气源工况条件下模拟不同节点/位置的试样抗冲刷情况。

附图说明

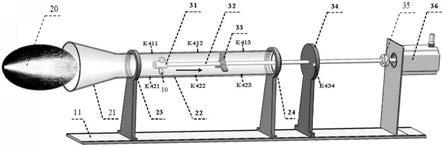

16.图1是实施例中冲刷试验装置示意图,图中箭头方向表示燃气气流方向;图2是实施例中冲刷试验装置的部分检测点布置示意图。

具体实施方式

17.下面结合附图和具体实施例对本发明作进一步说明,在此指出以下实施例不能理解为对本发明保护范围的限制,本领域普通技术人员根据本发明的内容作出一些简单的替换或调整,均在本发明的保护范围之内。

实施例

18.先对本发明中的冲刷试验装置进行说明,参见图1,它包括高温燃气生成装置,用于产生稳定持续的高温高压燃气。所用的高温燃气生成装置能够持续喷射压力大于0.5mpa、温度为500~1500℃的高温燃气。所用的高温燃气生成装置可以采用商用设备,如:超音速氧气助燃喷枪(hvof)、超音速空气助燃喷枪(hvaf)、等离子喷枪。高温燃气生成装置还可以配置微粒供应装置(如商用热喷涂送粉装置),用于向高温高压燃气中供给陶瓷微粒,模拟沙尘影响。

19.使用时,高温燃气生成装置产生的高温高压燃气20引入两端敞口的敞口通道内并对设置在敞口通道内的试样10进行冲刷,且敞口通道内的试样10能够进行轴向运动和旋转运动;在敞口通道内布置有用于检测试验参数的检测点,检测点外接检测系统,检测点外接的检测系统包括温度显示端、速度显示端以及压力显示端,各显示端用于显示对应的传感器感知的数据。

20.参见图1,采用两端敞口的管体内腔作为敞口通道,管体分为两部分,一部分呈锥形体21,另一部分呈柱形体22,锥形体21内腔为锥形通道,柱形体22内腔为直通道,直通道前端连接锥形通道的小径端、直通道后端敞口,锥形通道与直通道的连接部位呈圆弧状。在柱形体22上设置有支撑座23和支撑座24,支撑座23和支撑座24固定在底座11上;在柱形体22内腔(敞口通道内)轴向设置有导杆32,导杆32轴线与敞口通道的直通道轴线重合;在导杆32上至少设置有两个支架,敞口通道内设置支架33,敞口通道外设置导杆支架34,支架

33、导杆支架34与导杆32通过轴承连接。导杆32前端设置有试样夹持部31,导杆32尾部伸出敞口通道外并连接驱动机构36,该驱动机构36用于控制导杆32按照预设参数进行轴向运动和旋转运动。在底座11上设置有滑轨,滑轨中心线与柱形体22轴线平行,位于敞口通道外的导杆支架34上部固定连接导杆32、下端连接滑动件及其锁止机构,该滑动件配合底座11上的滑轨,向外推动导杆支架34能够带动导杆32和试样夹持部31水平滑移至敞口通道外,且滑动件滑至任意位置时,都能够通过锁止机构将滑动件锁定。使用时先向外推动导杆支架32,使导杆32和试样夹持部31水平滑移至敞口通道外,然后将待测试样安装在冲刷实验装置的试样夹持部31上,然后向内推动导杆支架34,使导杆32、试样夹持部31和夹持好的试样水平滑移至敞口通道内的预设位置。

21.其中,驱动机构36输出端与导杆32连接部位设置有离合部35,或者在导杆32上设置有离合部35,该离合部35用于中断或者衔接导杆32与驱动机构36输出端的力矩传递。当控制离合部35中断导杆32与驱动机构36输出端的力矩传递时,敞口通道内的试样10能够在气流的作用下转动;当控制离合部35衔接导杆32与驱动机构36输出端的力矩传递时,驱动机构36的转轴与敞口通道内的试样10、导杆32同步转动,借助于驱动机构36进行转动,这两种状态能够适用于多种使役情况下的试样冲刷试验。

22.其中,检测点包括多个温度检测点、多个速度检测点、多个压力检测点;其中一个温度检测点k414用于检测试样10的温度,其余温度检测点(k411

‑

k413)用于检测气流温度,沿轴向方向,在直通道的壁上间隔设置有多个温度检测孔,每个温度检测孔内嵌装气流温度传感器;速度检测点包括(k421

‑

k423),速度检测点用于检测气流流速,沿轴向方向,在直通道的壁上间隔设置有多个速度检测孔,每个速度检测孔内嵌装速度传感器;其中一个压力检测点k434设置在直通道后端的导杆支架34上,用于检测气流对该导杆支架34的压力,其余压力检测点(k431

‑

k433)用于检测气流压力,在直通道的壁上间隔设置有多个压力检测孔,每个压力检测孔内嵌装压力传感器。各检测点的传感器探测端与敞口通道内壁齐平。

23.其中,直通道上用于检测气流温度的所有温度检测点位于同一直线上,直通道上用于检测气流速度的所有速度检测点位于同一直线上,直通道上用于检测气流压力的所有压力检测点位于同一直线上。直通道上同一径向区域的温度检测点、速度检测点、压力检测点均布在同一圆周上。如图2所示,温度检测点k411、速度检测点k421、压力检测点k431均布在柱形体22的同一圆周上。温度检测点k 412、速度检测点k422、压力检测点k432均布在柱形体22的同一圆周上,温度检测点k413、速度检测点k423、压力检测点k433均布在柱形体22的同一圆周上。

24.其中,导杆32采用中空耐热钢管,导杆32内孔用于穿插温度检测点k414的温度传感器导线,该温度传感器用于检测试样10的温度。

25.其中,锥形通道采用圆锥形、方锥形或其它多边锥形;锥形体21和柱形体22采用不锈钢制得,最好是采用耐热不锈钢,并在锥形体21和柱形体22表面处理进行喷涂处理,以提高其内壁的抗腐蚀、抗冲刷能力。

26.采用本实施例中的冲刷试验装置对钛铝基合金进行抗高温燃气冲刷性能评价,具体为:步骤1,准备多个样品,对各样品进行表面观测、称重,选定其中3~5个样品的初始力学性能作为标样力学性能数据;

步骤2,先向外推动导杆支架34,使导杆32和试样夹持部31水平滑移至敞口通道外(向图1中右侧滑移),然后将待测试样安装在冲刷实验装置的试样夹持部31上,然后向内推动(向图1中左侧推动)导杆支架34,使导杆32、试样夹持部31和夹持好的试样水平滑移至敞口通道内的预设位置,然后调节高温燃气生成装置的喷枪与待测试样的距离,喷枪调整到位后的位置为最终喷高温高压燃气的位置,此时喷枪的喷嘴应当位于锥形通道内;步骤4,先将高温燃气生成装置的喷枪移至敞口通道外,然后点火并调试高温燃气状态,待高温燃气达到预期状态后(调节高温燃气生成装置使其产生的高温高压燃气温度、压力分别达到预设值),将高温燃气生成装置的喷枪再次移动至步骤2中设定的位置冲刷试样;步骤5,冲刷试样达到预设时间后,取出试样观测试样表面,并进行称重,然后测试冲刷后的试样的力学性能;步骤6,重复上述步骤2

‑

5,直到试样破坏;步骤7,建立冲刷后试样的表面状态、失重以及力学性能与时间的关系曲线,比较高温燃气冲刷前后的试样表面状态、重量变化以及力学性能变化,与零件实际使用过程中的冲刷损伤曲线对比,建立对应关系,进而评价钛铝基合金抗高温燃气冲刷性能。

27.为能够更真实地模拟冲刷试验,冲刷试样过程中,设定驱动机构驱动试样按实际旋转工况转动。

28.采用本实施例中方法不仅能够快速、高效地评价钛铝基合金抗高温燃气冲刷性能,而且大幅提高了试验过程中的安全性,完全杜绝了冲刷设施燃爆的情况发生,且在允许范围内能够适用于任意流速、任意压力下的气体冲刷实验;采用该方法开展铝基合金抗高温燃气冲刷试验,不仅操作过程非常简单,无需在环境恶劣的工况下和狭小的空间安装试样,而且所用设备简单,实施成本低,特别是开展高温燃气冲刷实验的设施成本大幅低于现有多种试验综合评价或地面模拟实验评价设施成本,还能够在同一气源工况条件下模拟不同节点/位置的试样抗冲刷情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。