1.本发明涉及一种青椒酱的降辣方法及其产品,属于建筑工程施工技术领域。

背景技术:

2.辣椒是常见的蔬菜,辣椒营养丰富,含有维生素c、碳水化合物、蛋白质、有机酸、类胡萝卜素、辣椒碱以及钙、磷等生命必需营养物质,尤其是维生素c的含量相当丰富,每100g辣椒中含有约73

‑

342mg的维生素c,居于所有蔬菜之首。常见的辣椒制品主要包括剁辣椒、辣椒油、辣椒粉等传统型辣椒制品。而青椒酱因其独特的风味而一直深受消费者的青睐。

3.现有技术中,如公开号为cn103815385a的发明专利公开了一种青椒酱的生产方法,该方法是将青辣椒的根去除干净后放入到水池中清洗3遍,然后放到竹席上将青辣椒表面上的水分晾干,然后用刀将青辣椒宰成细渣,然后将细渣装入木桶中,加入500克食盐后静置1天;将3公斤菜油倒入锅中,然后加温烧开后将鸡丝倒入锅中炸熟,然后将青辣椒细渣倒入油锅中煎炸2分钟,煎炸的过程中要不停的翻炒,然后将0.1公斤青花椒、20克大香、10克八角、15克五香粉倒入锅中,用铲子不停的翻炒,15分钟后起锅,将起锅后的青椒酱倒入陶瓷缸中凉冷即可。主要解决一般的青椒保存时间比较短,而且产品的附加值比较低的缺点。

4.又如,公开号为cn104921090a的发明专利公开了一种青椒酱及其制备方法,它由以下重量份原料组成:青椒60

‑

120份、食盐8

‑

14份、味精4

‑

8份、花椒3

‑

7份、生姜7

‑

13份、大蒜6

‑

12份;制备方法包括:原料准备、原料预处理、炒制、成品。该方法可以保留青椒的营养成份和微量元素,也保留了青椒的香辣口感。

5.然而现有的青椒酱的加工技术依然存在很多问题,主要是由于青辣椒辣度偏高,难以被大多数人接受,在熬制过程通常以增加食盐用量来降低辣度。而盐含量过高会出现口感差的情况,且摄入过量的钠盐会导致高血压和中风的发病。因此青椒加工是刻不容缓亟待需要解决的问题。

技术实现要素:

6.本发明的主要目的是为解决现有技术存在的问题而提供一种青椒酱的降辣方法及其产品。

7.本发明是这样实现的:

8.首先,本发明提出了一种青椒酱的降辣方法,该方法是在熬制容器中依次加入食用油、已搅碎的青辣椒、包括盐在内的内香辛料,然后进行加热熬制,并不停搅拌熬制得到产品;熬制过程中控制以下工艺条件:油料比、盐含量、熬制升温速度、初始油温、产品熬制终温;其中前述的已搅碎的青辣椒中含有包括生姜、大蒜在内的辅料。

9.其中,前述的已搅碎的青辣椒是将鲜青辣椒原料、生姜、大蒜粉碎为为0.5cm

×

0.5cm的大小后搅拌混合。

10.进一步的,前述的油料比是指前述的食用油和鲜青辣椒原料比例为0.45

‑

0.55:1。

前述的盐含量是指食盐添加量为前述的鲜青辣椒原料重量的0.8

‑

1.3%。前述的熬制升温速度为8

‑

12℃/min,前述的油温初温为115

‑

125℃、前述的产品熬制终温为95

‑

105℃。

11.进一步的,按重量计算,在前述的已搅碎的青辣椒中,大蒜占比为鲜青辣椒原料的1

‑

3%、生姜占比为鲜青辣椒原料1

‑

2%。

12.进一步的,按鲜青辣椒原料的重量计,前述的内香辛料中还包括:青花椒油1.5%

‑

2.5%、鸡粉调味料0.8

‑

1.2%、鸡精0.4

‑

0.8%。

13.根据以上降辣方法得到的青椒酱产品,辣度降幅可达50

‑

70%,口感较好。

14.为研究低辣度青椒酱熬制关键控制技术,发明人进行了以下试验:

15.(1)单因素实验试验;研究油料比、盐含量、升温速度、熬制油温初温、熬制终温5个单因素对青椒酱辣度的影响。

16.(2)正交试验:试验因素是油料比、盐含量、升温速度、熬制终温;以青椒酱综合评分为评判指标,以确定青椒酱熬制工艺参数;

17.(3)辣度测定:采用scoville感官评价法,按gb/t 21265

‑

2007《辣椒辣度的感官评定方法》中的scoville感官评定法测定。

18.(4)进行感官评定:组织10名感官评定人员对青椒酱进行感官评定,主要从青椒酱色泽、气味、滋味、组织状态4个方面来评价;根据消费者对青椒酱的购买习惯、饮食习惯,以及不同感官对食品品鉴的差异性等因素,对色泽、气味、滋味、组织状态的计算权重设置;

19.(5)理化指标:对最佳方案生产出的低辣度青椒酱进行理化指标测定,包括:盐含量、酸价、过氧化值、铅、砷,均按国家规定方法进行。

20.(6)微生物指标:对最佳方案生产出的低辣度青椒酱进行微生物分析,包括:菌落总数、大肠菌群、致病菌的检测,均按国家规定方法进行。

21.(7)试验结论:通过对低辣度青椒酱熬制技术的单因素试验和正交优化试验得到辣度适中、感官评价较高的工艺方案为:油料比为0.45

‑

0.55:1、食盐含量为0.8

‑

1.3%、熬制升温速度为8

‑

12℃/min、初始油温为115

‑

125℃、产品熬制终温为95

‑

105℃,此工艺方案下的感官评定表现为青椒酱色泽:酱体整体呈现翠绿色,有光泽,色泽均匀;气味:气味纯正,香味较浓,青椒与辅料协调,无异味;滋味:咸、辣味协调,口感好,滋味独特;组织状态:酱体呈半固态状,质地均匀细腻,黏稠适度,没有杂质。所得到的低辣度青椒酱辣度辣度降幅可达50

‑

70%,降幅可达50

‑

70%,质地优良、青椒香气浓郁、风味独特,盐含量(以nacl计)为1.78%、酸价(以脂肪计)为0.22mg/kg、过氧化值(以脂肪计)为0.062%、铅未检出、砷未检出、菌落总数190cfu/g、大肠杆菌<30mpn/100g、金黄色葡萄球菌未检出、沙门氏菌未检出、志贺氏菌未检出,各指标均符合国标gb/t 20293

‑

2006油辣椒及青辣椒酱食品安全标准要求,且合格率100%。

22.本发明通过控制熬制过程中的油料比、盐含量、升温速度、油温初温、产品熬制终温解决。首先采用scoville感官评价法及感官嗜好特性对比研究熬制油温初温、升温速度、产品熬制终温等对产品品质的影响,但由于感官评价各因素指标取值范围不同,为了消除纲量影响,需要结合应用模糊数学对熬制技术进行研究。即在计算时应用模糊数学对各指标值进行模糊变换,再进行数据处理,确定降低辣度的熬制技术及其制备方法。

23.与现有技术相比,本发明具有以下效果:

24.本发明在对传统辣椒酱的加工熬制技术进行了改进,使得青椒酱的辣度降幅可达

50

‑

70%,且能够在降低辣度的同时更大程度上保留了鲜青辣椒的风味,质地优良、风味独特。制备工艺简单,产品稳定性好,可适合工业化大规模青椒酱生产。

附图说明

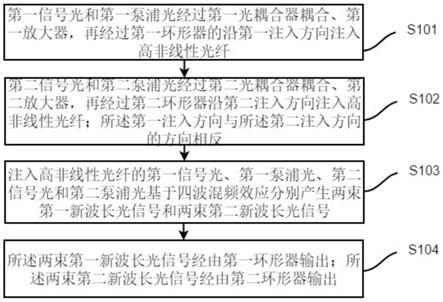

25.图1为本发明的工艺流程图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1:

28.按照如图1所述的工艺流程,其实施过程包括如下步骤:

29.1.挑选新鲜洁净、形态良好、肉厚、无病虫害、无异味,无异常水分、无腐烂、雹伤及冻伤等缺陷、适用于加工要求的新鲜度和成熟度的青辣椒。

30.2.将经挑选的鲜青辣椒原料洗净、晾干,生姜、大蒜进行去皮清洗,将其粉碎(或切)成0.5cm

×

0.5cm颗粒状备用。

31.3.在熬制容器中依次加入鲜青辣椒原料和食用油,按重量计算,食用油与鲜青辣椒原料比例为0.5:1,再加入按鲜青辣椒原料重量计的如下辅料:食盐1%、蒜为2%、姜为1%、青花椒油1.5%、鸡粉调味料0.9%、鸡精0.5%,然后进行加热熬制,熬制升温速度为10℃/min,油温初温为120℃、产品熬制终温为100℃。在熬制过程中不停搅拌,以防止焦糊,此工艺下青椒酱产品辣度为辣度值为1350s.h.u,辣度降幅为61%。

32.实施例2:

33.1.挑选新鲜洁净、形态良好、肉厚、无病虫害、无异味,无异常水分、无腐烂、雹伤及冻伤等缺陷、适用于加工要求的新鲜度和成熟度的青辣椒。

34.2.将经挑选的鲜青辣椒原料洗净、晾干,生姜、大蒜进行去皮清洗,将其粉碎(或切)成0.5cm

×

0.5cm颗粒状备用。

35.3.在熬制容器中依次加入鲜青辣椒原料和食用油,按重量计算,食用油与鲜青辣椒原料比例为0.55:1,再加入按鲜青辣椒原料重量计的如下辅料:食盐1%、蒜为1%、姜为1.5%、青花椒油2%、鸡粉调味料1.1%、鸡精0.7%,然后进行加热熬制,熬制升温速度为11℃/min,油温初温为125℃、产品熬制终温为100℃。在熬制过程中不停搅拌,以防止焦糊,此工艺下青椒酱产品辣度为辣度值为1210s.h.u,辣度降幅为65%。

36.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。