1.本发明属于微波介质陶瓷技术领域,更具体地,涉及一种硼酸盐基低介微波介质陶瓷及其制备方法。

背景技术:

2.微波介质陶瓷是制备射频电容、电路基板、介质滤波器、介质天线等电子元器件的关键材料,因而广泛应用于各类无线通讯系统中。随着通讯频谱逐渐向高频区间拓展,微波毫米波通讯逐渐普及,这使得通信设备的集成度与工作频率不断提高,从而导致信号时延、信号串扰、系统发热等问题日益严峻。以低介微波介质陶瓷为基础材料制备的电子元器件可有效缓解上述问题,符合以5g通讯为代表的微波毫米波通讯的需求,因此开发新型低介微波介质陶瓷迫在眉睫。

技术实现要素:

3.针对现有技术中存在的不足之处,本发明提供了一种硼酸盐基低介微波介质陶瓷及其制备方法,由此缓解现有技术中存在的信号时延、信号串扰、系统发热等问题。

4.为实现上述目的,本发明提供了一种硼酸盐基低介微波介质陶瓷及其制备方法,陶瓷主晶相的化学式为ca

x

b2o

3 x

,其中0.3≤x≤3.0。

5.进一步地,微波介质陶瓷的介电常数为5.62~10.12。

6.进一步地,微波介质陶瓷的品质因数为13161ghz~52416ghz。

7.进一步地,微波介质陶瓷的谐振频率温度系数为

‑

20.42ppm/℃~

‑

54.65ppm/℃。

8.本发明提供了一种硼酸盐基低介微波介质陶瓷的制备方法,包括:

9.(1)将caco3和h3bo3按照按化学式ca

x

b2o

3 x

进行配料,其中0.3≤x≤3.0,为补偿高温时挥发的硼元素,在称量h3bo3时,其质量存在15wt%的过量,然后对混合原料依次进行球磨、干燥、过筛,得到颗粒均匀的粉料;

10.(2)将(1)中的粉料在700℃下预烧3小时,对预烧粉料依次进行球磨、干燥、过筛,得到预烧陶瓷粉体,利用粘结剂对预烧陶瓷粉体进行造粒后加压成型,得到陶瓷坯体,将陶瓷坯体在750℃~1275℃下烧结3小时,得到微波介质陶瓷。

11.进一步地,球磨的具体实现方式为:

12.将混合原料和无水乙醇加入装有锆球的聚酯球磨罐中,在行星式球磨机中球磨12小时。

13.进一步地,预烧的具体实现方式为:

14.将粉末装入刚玉坩埚后置于高温炉中,以5℃/min的速率升温至700℃后保温3小时,然后随炉冷却至室温。

15.进一步地,干燥的具体实现方式为:

16.将球磨后的混合原料置于90℃的鼓风干燥箱中干燥12h。

17.进一步地,烧结的具体实现方式为:

18.将陶瓷坯体放在垫板上后置于高温炉中,以5℃/min的速率升温至550℃后保温1小时完成排胶,然后继续以5℃/min的速率升温至750℃~1275℃保温3小时,完成烧结后随炉冷却至室温。

19.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

20.(1)本发明制备得到的硼酸盐基低介微波介质陶瓷的介电常数为5.62~10.12,可提高微波信号的在介质中的传输速率,缓解高频通讯中的信号时延问题。

21.(2)本发明制备的硼酸盐基低介微波介质陶瓷不仅具有低介电常数,还具有高的品质因数,同时烧结温度较低。可见本发明制备得到的微波介质陶瓷性能良好,可以用于制作ltcc基板、滤波器、介质谐振器及介质天线等。

22.(3)本发明制备步骤中依次进行球磨、干燥、过筛,是为了使原料混合均匀,同时细化粉料颗粒,配料时15wt%的h3bo3过量可有效弥补预烧和烧结时硼元素的挥发,防止组分严重偏离化学计量比。

附图说明

23.图1是本发明实施例提供的一种硼酸盐基低介微波介质陶瓷的制备方法的流程图。

24.图2是本发明样品x射线衍射图谱。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加明晰,以下结合实施例与附图,对本发明作进一步阐述。此处所描述的具体实施例仅用以解释本发明,但并不用于限定本发明,本领域的研究人员可以根据本发明设计出很多其他修改方案,这些修改方案将落在本技术公开的原则范围之内。

26.如图1所示,一种硼酸盐基低介微波介质陶瓷的制备方法,包括:

27.(1)将caco3和h3bo3按照按化学式ca

x

b2o

3 x

进行配料,其中0.3≤x≤3.0,为补偿高温时挥发的硼元素,在称量h3bo3时其质量存在15wt%的过量,对混合原料依次进行球磨、干燥、过筛,得到混合均匀的粉料;

28.(2)将(1)中的混合原料以5℃/min升温至700℃保温3小时完成预烧,对预烧粉料依次进行球磨、干燥、过筛,得到预烧陶瓷粉体,添加粉体质量8wt%的粘结剂对预烧陶瓷粉体进行造粒,最后对粉体加压成型得到陶瓷坯体;

29.(3)将陶瓷坯体放在垫板上后置于高温炉中,以5℃/min升温至550℃保温1小时完成排胶,然后继续以5℃/min升温至750℃~1275℃保温3小时完成烧结,得到微波介质陶瓷。

30.本发明实施例优选的,球磨、干燥、过筛和烧结的具体实现方式为:

31.按照1:1.5的质量比将混合原料与无水乙醇分别加入装有锆球的聚酯球磨罐中,在行星式球磨机中球磨12小时。将球磨后的混合原料置于90℃的鼓风干燥箱中干燥12小时。将干燥后的混合原料过40目筛。将过筛后的混合原料以5℃/min升温至700℃保温3小时完成预烧,再次球磨、干燥、过筛进行造粒,粘结剂为质量分数5%的pva水溶液,粘结剂添加

量为粉料质量的8wt%,加压成型时压力为150mpa,陶瓷坯体的直径为12mm,高度为6mm。将陶瓷坯体放在垫板上后置于高温炉中,5℃/min升温至550℃保温1小时完成排胶,然后继续以5℃/min升温至750℃~1275℃保温3小时完成烧结,得到微波介质陶瓷。

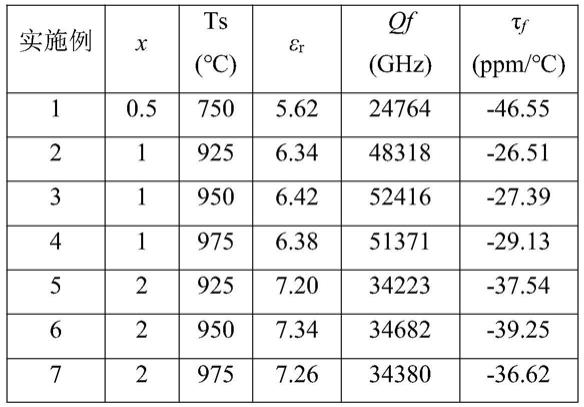

32.表1为本发明实施例1

‑

10制备时的配方以及制备得到的硼酸盐基低介微波介质陶瓷的性能参数。

33.表1实施例1

‑

10的烧结温度与微波介电性能

[0034][0035][0036]

为测试实施例1

‑

10制备的微波介质陶瓷的微波介电性能,首先将实施例1

‑

10制备的微波介质陶瓷在1000目金刚石磨盘上打磨,然后在去离子水中超声清洗,最后放置于90℃的鼓风干燥箱中干燥24小时。采用平行板谐振腔法分析样品介电性能,测试频率在12ghz~14ghz。通过测量平行板谐振器的谐振频率随温度的变化率得到样品的谐振频率温度系数,测量温度范围为30℃~80℃。可以看出,本发明实施例制备得到的微波介质陶瓷的介电常数为5.62~10.12,品质因数为13161ghz~52416ghz,谐振频率温度系数为

‑

20.42ppm/℃~

‑

54.65ppm/℃。

[0037]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。