1.本实用新型属于燃烧装备技术领域,尤其涉及一种新型双梁窑燃烧梁。

背景技术:

2.双梁石灰窑因具有操作简单、故障率低,生产灵活等特点,在石灰窑行业受到广泛应用。随着工业炉窑的发展,炉窑装备也日趋先进化、高标准化, 特别是对燃烧梁的制作要求越来越严格。其中,燃烧梁是梁式石灰窑的核心设备,其横截面通常为矩形或t型的空腔结构,空腔内盛装有燃剂和导热油等冷却介质。目前,形成燃烧梁内的导热油流道,因为焊接质量问题,会致使导热油流道短路,达不到有效冷却作用,造成燃烧梁在高温煅烧环境下梁体漏油的现象发生。

技术实现要素:

3.本实用新型的目的是提供一种新型双梁窑燃烧梁,旨在解决上述现有技术中燃烧梁内导热油流道焊接质量差引起导热油短路、冷却效果差的技术问题。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种新型双梁窑燃烧梁,包括底部设有喷嘴的外筒体和用于容纳燃气管及风道的内筒体,所述外筒体的前后两端分别设有用于与风箱相连的连接法兰,所述燃气管贯穿风箱及连接法兰与喷嘴相连,所述风箱通过风道与喷嘴相连;所述外筒体与内筒体之间设有用于填充导热油的中空夹层,所述外筒体的相邻或相对侧壁上分别设有导热油进口管及导热油出口管;所述内筒体及外筒体均为装配式焊接结构,所述外筒体及内筒体均设有定位结构,用于定位外筒体、内筒体的形状及其二者间的相互位置。

6.优选的,所述内筒体包括上内顶板、下内底板、左内侧板、右内侧板及前后两块堵板,所述定位结构为若干个定位金属条,所述定位金属条的横截面为直角三角形;所述左内侧板及右内侧板分别设置于上内顶板及下内底板的左右两侧,且所述左内侧板及右内侧板的上下两端分别通过定位金属条与外筒体的上外顶板及下外底板焊接固定,所述上内顶板及下内底板的前后端分别与两块堵板焊接固定;所述上内顶板及下内底板的左右两端分别通过定位金属条与左内侧板及右内侧板的内侧面焊接固定;所述喷嘴贯穿固定于下内底板的中部,所述燃气管及风道贯穿前后端的堵板设置;所述左内侧板及右内侧板的下端设有与下内底板下方夹层连通的豁口,用于供导热油通过。

7.优选的,所述上内顶板及下内底板的左右两端外侧设有与相应定位金属条相吻合的斜面,所述左内侧板及右内侧板的内侧面与相应定位金属条的斜边贴紧。

8.优选的,所述右内侧板的下端豁口远离导热油进口管的进口设置,所述左内侧板及右内侧板的下端豁口前后交错设置。

9.优选的,所述外筒体包括上外顶板、下外底板、左外侧板及右外侧板,所述左外侧板及右外侧板分别平行于左内侧板及右内侧板,所述上外顶板分别通过定位金属条焊接固定于左外侧板、右外侧板、左内侧板及右内侧板的顶部,所述下外底板分别通过定位金属条

焊接固定于左外侧板、右外侧板、左内侧板及右内侧板的底部;所述导热油进口管贯穿左内侧板或右内侧板设置,所述导热油出口管贯穿上外顶板设置,所述喷嘴贯穿下外底板的中部设置,所述上外顶板、下外底板、左外侧板及右外侧板的前后两端分别焊接固定连接法兰。

10.优选的,所述左内侧板及右内侧板的上下两端外侧设有与定位金属条的一个直角边相吻合的斜面,所述上外顶板及下外底板的内侧面分别与对应定位金属条的斜边贴紧,对应定位金属条的另一直角边朝向内筒体与外筒体之间的夹层;所述上外顶板及下外底板的左右两端相对的一侧设有用于与相应定位金属条一个直角边相吻合的斜面,所述左外侧板及右外侧板的上下两端外侧设有与定位金属条的另一个直角边相吻合的斜面,相应定位金属条的斜边所在平面与左外侧板及右外侧板的外表面平齐。

11.优选的,所述左外侧板及右外侧板均为分体式结构,由多块钢板依次拼接而成,相邻两块钢板之间通过定位金属条焊接固定;所述钢板的上下两端均设有与定位金属条的两个直角边相吻合的斜面;所有定位金属条的斜边所在平面与钢板的外表面平齐。

12.优选的,所述夹层内设有若干个上下交错设置的水平隔板,所述隔板的左右两端分别焊接固定于内筒体的外壁及外筒体的内壁,所述隔板的一端与堵板焊接固定、另一端为与另一堵板间设有间隙的自由端,上下相邻的隔板的自由端交错设置,用于使外筒体与内筒体之间的左右夹层内形成连续弯曲的导热油流道。

13.优选的,所述外筒体与内筒体之间的上下夹层内设有交错布置的垂直挡板,用于使外筒体与内筒体之间的上下夹层内形成连续弯曲的导热油流道。

14.采用上述技术方案所产生的有益效果在于:与现有技术相比,本实用新型通过定位结构来定位外筒体、内筒体的形状及其二者间的相互位置,导热油经导热油进口管进入外筒体与内筒体之间的中空夹层,并从导热油出口管排出,起到对燃烧梁冷却的作用。本实用新型具有结构简单、制作简便、定位准确的优点,能够有效避免燃烧梁发生导热油泄漏,确保燃烧梁的冷却效果。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

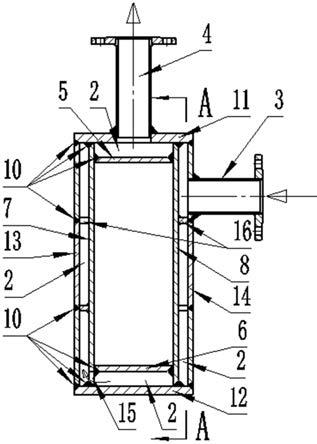

16.图1是本实用新型实施例提供的一种新型双梁窑燃烧梁的结构示意图;

17.图2是图1中右视图;

18.图3是图1中的a

‑

a剖视图;

19.图4是图2中的b

‑

b断面图;

20.图5是本实用新型另一个实施例中上内顶板与上外顶板之间的内部结构图;

21.图中:1

‑

连接法兰,2

‑

夹层,3

‑

导热油进口管,4

‑

导热油出口管,5

‑

上内顶板,6

‑

下内底板,7

‑

左内侧板,8

‑

右内侧板,9

‑

堵板,10

‑

定位金属条,11

‑

上外顶板,12

‑

下外底板,13

‑

左外侧板,14

‑

右外侧板,15

‑

豁口,16

‑

隔板,17

‑

挡板;图中箭头表示导热油的流向。

具体实施方式

22.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.如图1、2所示的一种新型双梁窑燃烧梁,包括底部设有喷嘴(图中未画出)的外筒体和用于容纳燃气管及风道(图中未画出)的内筒体,所述外筒体的前后两端分别设有用于与风箱相连的连接法兰1,所述燃气管贯穿风箱及连接法兰1与喷嘴相连,所述风箱通过风道与喷嘴相连;所述外筒体与内筒体之间设有用于填充导热油的中空夹层2,所述外筒体的相邻或相对侧壁上分别设有导热油进口管3及导热油出口管4;所述内筒体及外筒体均为装配式焊接结构,所述外筒体及内筒体均设有定位结构,用于定位外筒体、内筒体的形状及其二者间的相互位置。利用定位结构来确保外筒体、内筒体的形状及其二者间的相互位置,保证了燃烧梁的加工精度,确保导热油在外筒体与内筒体之间的中空夹层内流动,杜绝了燃烧梁发生导热油泄漏现象,有效保证了燃烧梁的冷却效果。同时,利用两端堵板对夹层的两端进行封堵,可使导热油沿着内筒体与外筒体之间上下左右夹层内流动;两端连接法兰选用与外筒体端部相匹配的方法兰,能够与两端风箱可靠连接。

24.在本实用新型的一个具体实施例中,如图1、3、4所示,所述内筒体包括上内顶板5、下内底板6、左内侧板7、右内侧板8及前后两块堵板9,所述定位结构为若干个定位金属条10,所述定位金属条10的横截面为直角三角形;所述左内侧板7及右内侧板8分别设置于上内顶板5及下内底板6的左右两侧,且所述左内侧板7及右内侧板8的上下两端分别通过定位金属条10与外筒体的上外顶板11及下外底板12焊接固定,所述上内顶板5及下内底板6的前后端分别与两块堵板9焊接固定;所述上内顶板5及下内底板6的左右两端分别通过定位金属条10与左内侧板7及右内侧板8的内侧面焊接固定;所述喷嘴贯穿固定于下内底板6的中部,所述燃气管及风道贯穿前后端的堵板9设置;所述左内侧板7及右内侧板8的下端设有与下内底板6下方夹层2连通的豁口15,用于供导热油通过。其中,所述上内顶板5及下内底板6的左右两端外侧设有与相应定位金属条10相吻合的斜面,所述左内侧板7及右内侧板8的内侧面与相应定位金属条10的斜边贴紧。利用该结构的定位金属条能够保证上内顶板5及下内底板6与左内侧板7及右内侧板8之间的垂直度,进而保证了上内顶板5与下内底板6、左内侧板7与右内侧板8之间的平行度,能够确保内筒体的加工精度。

25.进一步优化上述技术方案,如图1所示,所述右内侧板8的下端豁口远离导热油进口管3的进口设置,所述左内侧板7及右内侧板8的下端豁口15前后交错设置。采用该结构能够使导热油沿着导热油进口管3进入夹层2后,沿着右内侧板8外部夹层2流动,流至远离导热油进口管一端的右内侧板8下端豁口15进入下内底板6与外筒体底部之间的夹层2内,随后导热油再沿着下内底板6的外部夹层2流动,流至左内侧板7相对端的豁口15进入左内侧板7外部夹层2内。通过这种布局能够延长导热油的流程,起到充分冷却的作用。

26.在本实用新型的一个具体实施例中,如图1所示,所述外筒体包括上外顶板11、下外底板12、左外侧板13及右外侧板14,所述左外侧板13及右外侧板14分别平行于左内侧板7及右内侧板8,所述上外顶板11分别通过定位金属条10焊接固定于左外侧板13、右外侧板14、左内侧板7及右内侧板8的顶部,所述下外底板12分别通过定位金属条10焊接固定于左外侧板13、右外侧板14、左内侧板7及右内侧板8的底部;所述导热油进口管3贯穿左内侧板7或右内侧板8设置,所述导热油出口管4贯穿上外顶板11设置,所述喷嘴贯穿下外底板12的中部设置,所述上外顶板11、下外底板12、左外侧板13及右外侧板14的前后两端分别焊接固

定连接法兰1。其中,所述左内侧板7及右内侧板8的上下两端外侧设有与定位金属条10的一个直角边相吻合的斜面,所述上外顶板11及下外底板12的内侧面分别与对应定位金属条10的斜边贴紧,对应定位金属条10的另一直角边朝向内筒体与外筒体之间的夹层2;所述上外顶板11及下外底板12的左右两端相对的一侧设有用于与相应定位金属条10一个直角边相吻合的斜面,所述左外侧板13及右外侧板14的上下两端外侧设有与定位金属条10的另一个直角边相吻合的斜面,相应定位金属条10的斜边所在平面与左外侧板13及右外侧板14的外表面平齐。与内筒体的装配原理相同,利用定位金属条能够保证上外顶板11及下外底板12与左外侧板13及右外侧板14之间、左内侧板7及右内侧板8与上外顶板11及下外底板12之间的垂直度,进而保证左内侧板7与左外侧板13、右内侧板8与右外侧板14、上外顶板11与上内顶板5、下内底板6与下外底板12之间的平行度,能够确保外筒体的加工精度。

27.其中,在下内底板6及下外底板12的中部均设有与喷嘴配合的开口,加工时,可将喷嘴外壁与相应开口固定连接,可避免导热油发生跑冒滴漏现象。

28.鉴于燃烧梁的尺寸较大,将左外侧板13及右外侧板14均设计为分体式结构,由多块钢板自上而下依次拼接而成,相邻两块钢板之间通过定位金属条10焊接固定;如图1所示,所述钢板的上下两端均设有与定位金属条10的两个直角边相吻合的斜面;所有定位金属条10的斜边所在平面与钢板的外表面平齐。采用该结构同样能够确保左外侧板13及右外侧板14的平面度。

29.作为一种优选结构,如图1

‑

3所示,在夹层2内设有若干个上下交错设置的水平隔板16,所述隔板16的左右两端分别焊接固定于内筒体的外壁及外筒体的内壁,所述隔板16的一端与堵板9焊接固定、另一端为与另一堵板9间设有间隙的自由端,上下相邻的隔板16的自由端交错设置,用于使外筒体与内筒体之间的左右夹层2内形成连续弯曲的导热油流道。利用这种交错布置的隔板能够延长内筒体与外筒体之间左右两侧的导热油流道的流程,能够有效提高燃烧梁的冷却效果。

30.进一步优化上述技术方案,如图5所示,所述外筒体与内筒体之间的上下夹层内设有交错布置的垂直挡板17,用于使外筒体与内筒体之间的上下夹层2内形成连续弯曲的导热油流道。其中,交错布置的挡板17上下两端垂直固定于上内顶板5与上外顶板11之间、下内底板6与下外底板12之间,且相邻的两个挡板17的一端分别交错固定于左外侧板13及右外侧板14的内壁、另一端为自由端。采用该结构,可有效提高内筒体与外筒体之间上下夹层内导热油流道的流程,进一步提高燃烧梁的冷却效果。

31.另外,也可以在内筒体与外筒体之间的夹层内设置多层波浪板,波浪板的峰谷长度方向垂直于导热油的流向,且多层波浪板并列、间隔设置于夹层内,实现导热油沿着波浪板曲折流动,起到延长导热油流程的作用,进而对燃烧梁进行充分冷却。

32.综上所述,本实用新型具有结构简单紧凑、操作方便快捷、密封效果好的优点,利用定位金属条能够提高内筒体及外筒体的加工精度,提高燃烧梁内的夹层密封性,避免导热油因燃烧梁的焊接质量发生泄漏。同时,导热油沿着内筒体与外筒体之间的隔板及挡板流道,使导热油在上下左右夹层内呈s形连续折弯状流动,从导热油进口管进入右侧夹层绕至底部夹层,再绕至左侧夹层,最后绕至顶部夹层从导热油出口管排出,有效延长了导热油的流程,提高了燃烧梁的冷却效果。

33.在上面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新

型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受上面公开的具体实施例的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。