1.本发明关于一种耐高温、隔热、及防火的气凝胶/无机纤维复合胶材的制备方法及其相关产物的应用,特别此复合胶材及所提方法的相关产物具有可耐超过800℃以上高温的特性。

背景技术:

2.气凝胶为一种具立体网状结构的多孔隙材料,且为一种具低密度(0.003~0.2g/cm3)、高比表面积(500~2,000m2/g)、与低热导率(0.02~0.036w/mk)等特性的高科技产品。此外,气凝胶孔隙度高达95%以上且其内部含有大量空气,故整体呈现透明状且具低传热系数、低传音速率、与低介电常数等特性,使得气凝胶成为极优异的隔热、隔音、电绝缘、吸附、与过滤的材料。然而,实际使用时欲达到上述机能,必须均匀地将气凝胶分散于岩棉、玻纤棉、或碳纤棉等基材上以形成气凝胶隔热毯。常用的气凝胶隔热毯有易掉粉的问题,且多数气凝胶隔热毯的使用温度为200℃以下而不耐高温。此外,市售可于300℃高温下使用的气凝胶隔热毯则会释放有毒气体或臭味,经一段时间使用后即明显产生裂解现象,故于替换过程中会产生大量气凝胶裂解物或尘埃,极易造成人员健康危害及环境污染。

3.习知的气凝胶制备方法为溶胶凝胶合成法,主要先将硅烷氧化合物(alkoxysilane)、正硅酸甲酯、或水玻璃等前驱物与有机溶剂进行混合,再加入酸触媒进行水解反应(hydrolysis)。待水解一段时间后,添加碱触媒进行缩合反应(condensation),且缩合过程中会逐渐形成溶胶。溶胶内的分子继续进行键结,逐渐形成半固态的高分子凝胶。接着,经一段时间熟化(aging)后,使溶胶自半固态结构转变为结构稳定的立体网状结构。最后,先利用乙醇、正丁醇、或正丙醇进行溶剂置换,再利用正己烷或环己烷等溶剂进行进一步的溶剂置换,后以超临界干燥技术将立体网状结构内的溶剂萃取干燥,而获得多孔性的干燥疏水性气凝胶粉末。

4.目前所用的疏水性气凝胶隔热毯亦采用溶胶凝胶合成法为起始,主要先将硅烷氧化合物(如:甲基三甲氧基硅烷(methyltrimethoxysilane,mtms)或甲基三乙氧基硅烷(methyltriethoxysilane,mtes))与有机溶剂混合后,再加入碱触媒进行水解反应。待水解一段时间后,进行缩合反应,并于缩合过程中逐渐形成凝胶;随后以常温常压或高温常压干燥。此外,溶胶凝胶合成法亦可先由硅烷氧化合物(如:四乙氧基硅烷(tetraethoxysilane,teos)或四甲氧基硅烷(tetramethoxysilane,tmos))与有机溶剂混合后,再加入酸触媒进行水解反应。待水解一段时间后,添加碱触媒进行缩合反应,并于缩合过程中会逐渐形成结构稳定的立体网状结构。之后,先利用乙醇、正丁醇、或正丙醇进行溶剂置换,再利用正己烷或环己烷等溶剂进行进一步的溶剂置换,后以三甲基氯硅烷或疏水性硅烷化合物进行疏水改质,使疏水性官能基团与立体网状结构化学键结。然后,利用常压干燥技术将立体网状结构内的溶剂干燥,而获得多孔的干燥气凝胶块材。最后,将所衍生的气凝胶粉末均匀喷洒于无机棉毯上,再喷涂硅油并以针扎定型形成多层气凝胶隔热毯。然而,上述疏水气凝胶与所

形成的多层气凝胶隔热毯于达350℃的温度下便开始裂解,并释放出大量有毒有机物质,因此无法于产业应用。再者,上述疏水气凝胶于制程中须多次溶剂置换并利用有机物质改质,整体技术相当浪费金钱与时间而不符成本效益。

5.就耐高温隔热陶瓷板而言,如中国发明专利公开号cn105135507a提出发泡陶瓷复合地暖砖及其制备方法,其以0.2至0.8比重的发泡陶瓷作为基板,且陶瓷砖与发泡陶瓷之间的黏合层为快凝水泥。但此项技术存在以下问题:1、发泡陶瓷的导热率较气凝胶材料或传统有机发泡材高,为气凝胶材料的4至5倍,热损耗相对较高;2、相关有机发泡材在350度以上高温环境将产生明显裂解现象以及产生大量有毒气体,将影响发泡陶瓷的使用寿命。

6.另外,中国发明专利公开号cn105025598a提出电热复合陶瓷砖及其制备方法,其采用电热膜作为发热组件,且组分中含有55至75wt%的有机黏结剂,如:环氧树脂、聚氨酯、或硅胶等有机树脂。然,其缺点为这些含有机黏结的陶瓷砖无法长时间应用在350度高温环境中使用,且于高温加热过程中容易产生裂解现象并释放大量有毒气体。

7.日本特许专利公开号200835648提出多孔材料及其制备方法,主要将硅烷氧化合物(如:四乙氧基硅烷)或硅酸盐化合物(如:水玻璃)与有机溶剂混合以溶胶凝胶法合成,并经改质剂改质而制得多孔材料,藉此将多孔材料表面的亲水性官能基置换成疏水性官能基,以避免水分表面张力影响气凝胶造成破裂。其缺点为所得的疏水气凝胶材料无法于高温环境下使用,于约350℃下便开始产生裂解而释放大量有毒气体。

8.目前常用的多孔陶瓷板主要属泡沫陶瓷、蜂窝陶瓷或粒状陶瓷结体,均为高温烧制的硅酸盐陶瓷材料。这些多孔陶瓷板本质上属高密度陶瓷结构,虽然利用发泡技术使得得到的多孔陶瓷砖轻薄且具高阻燃性。然而,于高温下的阻热性仍旧不良,使得材料于高温环境下的应用效果不佳。

技术实现要素:

9.本发明的一目的在于改善目前有机黏结的多孔陶瓷板及疏水性气凝胶隔热毯无法于高温环境长时间使用的缺点。

10.本发明的另一目的在于加入无机纤维(如:陶瓷纤维、岩棉、玻纤棉、或碳纤棉等)至气凝胶中,可直接提升气凝胶相关隔热产品的耐压、抗爆等力学性质,且混合所得的气凝胶复合胶材可直接喷涂或披覆于各种不规则形状的管柱或设备外观,而不须将气凝胶粉末喷洒于无机纤维毯之间以制备成气凝胶隔热毯。

11.本发明的另一目的在于利用无机胶着剂水溶液作为亲水性气凝胶颗粒与无机纤维等材料之间的黏着剂,干燥后可进一步提升整体材料的孔隙率,进而降低材料密度与提升材料隔热性。此外,整体产品于高温环境下无一般有机黏着剂裂解而产生大量致癌毒物的现象。而且,透过无机胶着剂水溶液作为黏着剂可提高亲水性气凝胶与无机纤维于高温环境下的结构稳定性与隔热特性,且更重要的是于高温环境下长时间使用后无粉化掉屑问题。

12.本发明的再一目的在于所开发的亲水性气凝胶颗粒制备过程中利用高温溶剂置换技术,可明显降低传统亲水性气凝胶制备中的溶剂置换或水洗速度,进而明显降低制备时间,而降低制造成本与提高产率。

13.本发明的再一目的在于气凝胶/无机纤维复合胶材可利用喷涂或挤压等传统加工

技术将其直接形成于无机纤维毯上以形成一般气凝胶隔热毯。而且,气凝胶/无机纤维复合胶材可与一般纤维毯相互结合形成多层结构,亦可于气凝胶/无机纤维复合胶材中添入拨水剂,藉此连续式或批式大量生产具拨水性与高温隔热性质的气凝胶隔热毯,进而提高气凝胶与纤维毯等布料间的作用力而提升产品应用价值。

14.根据本发明,提出一种结合亲水性气凝胶与无机纤维的制程技术,其中亲水性气凝胶颗粒为利用改良型溶胶凝胶合成技术所制备的并与无机纤维于无机胶着剂水溶液混合下结合成隔热的气凝胶/无机纤维复合胶材,此复合胶材兼具柔软与高黏结等易加工特性,且此复合胶材经干燥交联后即形成耐高温与高隔热性质的气凝胶隔热板材或气凝胶隔热砖。

15.是以,本发明的亲水性气凝胶/无机纤维复合胶材的制备方法包含下列步骤:(1)混合步骤:将硅氧烷类化合物添加至混合溶剂,使硅氧烷类化合物分散于混合溶剂中而形成混合溶液;(2)水解步骤:将酸触媒加入混合溶液中进行水解反应;(3)缩合步骤:将碱触媒加入混合溶液,以进行缩合反应,其中于缩合反应过程中加入疏水性分散溶媒,并经高速搅拌使混合溶液形成结构均一的气凝胶湿胶;或其中于缩合反应过程中加入疏水性分散溶媒,并经高速搅拌使混合溶液形成结构均一的气凝胶湿胶,再于大量疏水性溶媒环境下对气凝胶湿胶进行破碎,使气凝胶湿胶破碎成粒径大小介于数百微米到数十毫米并分散于疏水性溶媒中;(4)老化步骤:于特定温度下对气凝胶湿胶进行老化,使气凝胶湿胶进一步稳定化;(5)高温溶剂置换步骤:于常压高温条件下进行疏水性分散溶媒与气凝胶湿胶内的溶剂置换直至气凝胶湿胶呈现蓝透状或完全透明状;(6)蒸发干燥步骤:利用高温蒸馏去除或以过滤器滤除疏水性溶媒,后以高温烘干气凝胶湿胶并利用亲疏水混合溶剂效应使气凝胶湿胶结构中的水分子快速脱离以获得高孔隙率低热传性质的气凝胶颗粒以获得具有高孔隙度与高比表面积的亲水性气凝胶颗粒;以及(7)复合步骤:将干燥的亲水性气凝胶颗粒与无机纤维于搅拌机下相互混合形成均匀分散的无机混合物,再添加无机胶着剂水溶液至无机混合物,使气凝胶颗粒、无机纤维与无机胶着剂水溶液相互作用成具黏滞性的亲水性气凝胶/无机纤维的复合胶材,随后添加水、黏稠剂水溶液、分散剂水溶液及气凝胶粉末中一种或多种调整复合胶材黏度。其中气凝胶占复合胶材的含量介于15-40v/v%,无机纤维介于10-35v/v%,无机胶着剂水溶液介于25-75v/v%。此外,于复合胶材干燥后所得的气凝胶隔热板中气凝胶与无机纤维的总含量大约25-90wt%。

16.进一步,硅氧烷类化合物包含亲水性硅氧烷化合物(alkoxysilane),如:四甲氧基硅烷(tetramethoxysilane,tmos)或四乙氧基硅烷(tetraethoxysilane,teos),其主要提供网状结合点密度,以增加气凝胶柔软性与结构强度;以及少量疏水性硅氧烷化合物,如:甲基硅酸甲酯(mtms)或甲基硅酸乙酯(mtes),其主要提供气凝胶微量的疏水性质,以增加气凝胶结构的结构稳定性。

17.进一步,该混合溶剂包含第一组分与第二组分,第一组分包含一种或多种选自于由下列所构成群组的成分:水、醇类、及烷类,第二组分包含包含一种或多种选自于由下列所构成群组的成分:乳化剂及界面活性剂。

18.进一步,水解步骤中添加的酸触媒包含一种或多种选自于由下列所构成群组的成分:硫酸、磷酸、硝酸、及硼酸。

19.进一步,缩合步骤中添加的碱触媒包含一种或多种选自于由下列所构成群组的成

分:氢氧化钠、氢氧化钾、碳酸氢钠、及碳酸氢钾。

20.进一步,界面活性剂包含一种或多种选自于由下列所构成群组的成分:阳离子界面活性剂、阴离子界面活性剂、双性离子界面活性剂、及非离子界面活性剂。

21.进一步,缩合步骤中所用的疏水性分散溶媒可依据制程需求包含亲水性溶剂与疏水性溶剂调和而成的分散溶媒。于缩合破碎反应过程中添加大量分散溶媒(如:醇类、芳香族类、烷类及有机卤化物类之一种或多种),可使气凝胶湿胶于大量疏水性分散溶媒作用下拥有大量孔洞,并利用亲水性溶剂与疏水性溶剂的调和比例控制分散溶媒与气凝胶湿胶分子间的相互作用,进而控制气凝胶湿胶分子于聚集结合过程中的微相分离行为,从而控制所形成之气凝胶湿胶的分子颗粒大小与孔洞分布特性。

22.进一步,于本方法中利用一般常压高温疏水溶剂置换方式进行溶剂置换以加速溶剂置换效率并降低气凝胶制程时间。本方法利用不同亲水性及疏水性溶剂间的混溶共沸效应,使得在高温溶剂置换过程中湿胶内部的水分子或其他亲水性分子与大量疏水性溶媒间混溶共沸,进而快速置换湿胶中的溶剂直至呈现蓝透状或完全透明状,因而制备出低密度且高孔隙率的亲水性气凝胶颗粒。

23.进一步,本方法利用一般常压高温方式进行溶剂蒸发及干燥。干燥后即可获得粒径介于数百微米到数十毫米的亲水性气凝胶颗粒。整体而言,制程简易且可依基材性质进行不同亲水性官能基表面改质的气凝胶颗粒。制程速度可快速缩短至8至12小时内完成且可连续生产制备具有一般亲水性基团或特殊亲水基团的气凝胶颗粒,藉此提高生产效率。

24.进一步,于常压高温下进行溶剂蒸发及干燥所得的透明状气凝胶颗粒可直接与无机纤维在搅拌机搅拌力下相互混合形成均匀分散的气凝胶无机混合物,随后再添加无机胶着剂,使气凝胶颗粒、无机纤维与无机胶着剂相互作用成一黏滞状气凝胶复合胶状物,随后添加水、黏稠剂水溶液、分散剂水溶液、或气凝胶粉末调整气凝胶复合胶状物的黏度即可。本发明气凝胶复合胶材中气凝胶含量介于15-40v/v%,无机纤维含量介于10-35v/v%,无机胶与水总含量介于25-75v/v%。本发明气凝胶复合胶材具有高黏着性,可直接填注或披覆于高温锅炉或内燃机等高温设备上,或利用压铸成型法制备成气凝胶隔热砖或板材等应用产品,气凝胶隔热砖或板材中气凝胶与无机纤维总含量大约25-90wt%。

25.进一步,气凝胶复合胶材干燥后所形成的气凝胶隔热板中气凝胶与无机纤维总含量大约90wt%,可耐温达800℃以上,于室温及500℃下的热传系数分别为0.04w/mk及0.095w/mk。

26.进一步,无机纤维可为一种或多种选自于由下列所构成群组之材料:陶瓷纤维、玻璃纤维、碳纤维、氧化纤维、及岩棉纤维等无机材料。

27.本发明具有下列功效:

28.1、本发明制备方法利用缩合步骤中于疏水性分散溶媒作用下,使气凝胶湿胶内部的亲水性溶剂与疏水性分散溶媒相互作用混合,使湿胶表层快速进行凝胶化而形成一致密气凝胶壳层。另一方面,疏水性分散溶媒也渗入气凝胶湿胶内部促进凝胶化,并因疏水性溶剂的渗入而造成液-固相分离(liquid-solid phase-separation),促进湿胶产生大量纳米孔至中孔结构。另一方面,疏水溶剂渗入湿胶内部后亦会与乙醇及水互溶,因此改变水分子的接口张力,故可明显降低气凝胶湿胶结构于后续老化及干燥过程中的收缩性,以生产多孔隙率的亲水性气凝胶颗粒。藉此,可明显提高亲水性气凝胶颗粒的隔热与防火性能,可明

显提高混掺材料中气凝胶颗粒含量,提高气凝胶的实用性质。

29.2、本发明制备方法所得的亲水性气凝胶颗粒,其密度、粒径、空孔率及孔洞大小可依制备条件,如:亲水性硅氧烷化合物含量、疏水性硅氧烷化合物含量、溶剂含量、酸触媒或碱触媒含量、界面活性剂含量、疏水性分散溶媒成分及其含量、疏水性溶媒成分及其含量、溶剂置换温度、与搅拌速率等。

30.3、本发明制备方法于缩合分散步骤中藉由大量疏水性溶媒下进行破碎与快速搅拌,随后进行干燥去除疏水性溶媒,即可生产粒径大小介于数百微米到数十毫米的亲水性气凝胶颗粒。所生产的亲水性气凝胶颗粒具有优异分散性且可高含量地混掺于基材,并可于基材中保持气凝胶内部的高空孔率,以提升亲水性气凝胶颗粒于各类不同基材中的隔热及防火性质。

31.4、本发明利用高温溶剂置换步骤中控制溶剂含量以及温度等条件,即可缩短整体气凝胶的置换时间,最快可在12至24小时内即完成大量(体积约500至5000l)亲水性气凝胶颗粒的制备,藉此提高气凝胶的生产效率。

32.5、本发明以亲水性气凝胶颗粒添加无机纤维进行混合并利用无机胶着剂水溶液调配形成高温用气凝胶/无机纤维隔热复合胶材,相关产品可于600℃以上温度长时间使用,或于1000℃极高温环境下短时间隔热。

附图说明

33.图1为本发明实施例亲水性气凝胶复合胶材之制备方法的步骤流程图。

34.图2为本发明所制备的亲水性气凝胶颗粒的外观照片图。

35.图3为本发明所制备的亲水性气凝胶颗粒的外观照片图。

36.图4(a)至4(d)为本发明所制备的亲水性气凝胶颗粒于不同放大倍率下的扫描式电子显微镜照片图。

37.图5为10.5公分x 10.5公分x 9.5公分的高温隔热气凝胶砖的外观照片图。

38.图6为厚度3cm的高温隔热气凝胶砖于1200℃条件下加热3小时的背面温度变化曲线图,其中比例为体积比。

具体实施方式

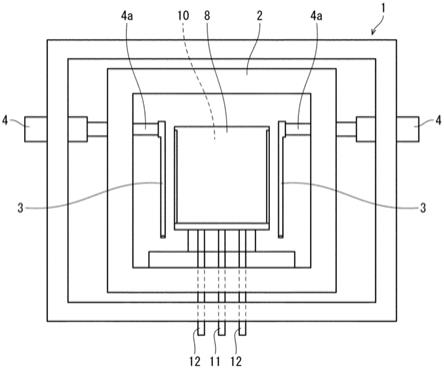

39.请参阅图1,揭示本发明实施例亲水性气凝胶复合胶材的制备方法,其包含下列步骤:混合步骤(s1)、水解步骤(s2)、缩合分散步骤(s3)或缩合破碎步骤(s3’)、老化步骤(s4)、高温溶剂置换步骤(s5)、蒸发干燥步骤(s6)、及复合步骤(s7),藉此可应用于制备出耐高温的气凝胶隔热砖材。

40.混合步骤(s1):混合硅氧烷类化合物与混合溶剂。硅氧烷类化合物为一种或多种选自于由下列所组成之群组:亲水性硅氧烷化合物(alkoxysilane),如:四甲氧基硅烷(tetramethoxysilane,tmos)或四乙氧基硅烷(tetraethoxysilane,teos),以及少量疏水性烷基硅氧烷化合物,如:甲基硅酸甲酯(mtms)或甲基硅酸乙酯(mtes),以上疏水性分子于本文主要提供气凝胶微量的疏水性质,以增加气凝胶结构的结构稳定性。此外,可另添加极少量另一亲水性硅氧烷化合物:r-硅氧烷化合物,主要为进行气凝胶微细结构改质与控制官能基含量,其中r为亲水性官能基,其包含酸基-cooh或胺基-nh2或亚胺基-nh-或羟基-oh

或酰胺基-conh-或环氧基-coh-coh,且亲水性官能基碳数由c1至c8。以混合溶液的总含量计,硅氧烷类化合物的总含量为3.0mol%至60.0mol%之间,其中疏水性烷基硅氧烷化合物含量为0.05mol%至6.0mol%之间,溶剂的含量为97.0mol%至40.0mol%之间。

41.混合步骤(s1)中所用的溶剂可为水、处理水、去离子水、二次水、c1至c8醇类、c1至c8烷类、高分子乳化剂、或界面活性剂。具体而言,混合溶剂为水、处理水、去离子水、乙醇、甲苯、正己烷、环己烷、聚乙烯醇、或十六烷基三甲基氯化铵。

42.水解步骤(s2):将酸触媒加入混合溶液,以进行水解反应。硅氧烷类化合物的总含量与酸触媒的含量比为1:0.5至1:0.0001;此外,于含有某些特定r-硅氧烷化合物下可不添加酸触媒即可直接水解。另外,硅氧烷类化合物的总含量与酸触媒的含量比为1:0.0001时,水解反应时间须达360分钟;硅氧烷类化合物的总含量与酸触媒的含量比为1:0.5时,水解时间须达5分钟。由此可知,水解时间可随酸触媒含量的增加而减少。

43.缩合分散步骤(s3)或缩合破碎步骤(s3’):将碱触媒加入混合溶液,以进行缩合反应。酸触媒与碱触媒的莫耳比例为1:1至1:4。于混合溶液中,碱触媒含量增加会明显缩短缩合反应时间(即凝胶化时间)。酸触媒与碱触媒的莫耳比为1:1时,凝胶化时间约1,200分钟;酸触媒与碱触媒的莫耳比例为1:3时,凝胶化时间下降至约3-5分钟;故可调配碱触媒含量以调整凝胶化时间。

44.于缩合反应接近完成前,混合溶液会形成溶胶溶液状(solution-likesol)。于缩合分散步骤(s3)中将混合溶液控制于溶胶状的条件下加入大量非兼容体系的疏水性分散溶媒,并进行转速100rpm至500rpm快速搅拌,使混合溶液受分散溶媒的混合溶剂效应作用力影响,且使混合溶液中水分子的水合作用力受到抑制,随后凝胶化形成亲水性气凝胶湿胶。混合溶剂与疏水性分散溶媒的体积比为1:0.05至1:0.5,而疏水性分散溶媒含量越高,后续所制备的气凝胶颗粒收缩率越低,巨观相分离行为越严重且呈不透明外观,但其结构孔隙度相对地越高且密度越低。而于缩合破碎步骤(s3’)中更进一步地于大量疏水性溶媒条件下进行破碎亲水性气凝胶湿胶,使湿胶破碎成粒径大小介于数百微米到数十毫米并分散于疏水性溶媒中。

45.缩合分散步骤(s3)或缩合破碎步骤(s3’)所用的疏水性分散溶媒可为c2至c4醇类、c6至c12芳香族类、c5至c9烷类、或c7至c12芳香族醇类。具体而言,如:乙醇、己烷、环己烷、戊烷、苯、甲苯、苯甲醇、或苯乙醇。

46.老化步骤(s4):所形成的亲水性气凝胶湿胶结构于特定温度(如:35至80℃,进一步地如40至50℃)下进行老化,促使亲水性气凝胶湿胶结构稳定。

47.高温溶剂置换步骤(s5):利用常压高温(如:50至160℃)对湿胶进行溶剂置换。高温溶剂置换步骤(s6)利用亲水性及疏水性溶剂间的互溶性质,使得湿胶内部的水分子或其他亲水性分子与大量疏水性溶媒混溶共沸,进而快速置换湿胶中的溶剂至呈现蓝透状或完全透明状,因此于后续可制备出低密度且高孔隙率的亲水性气凝胶颗粒。

48.蒸发干燥步骤(s6):高温蒸馏排除前述剩余的疏水性溶媒或用过滤器滤除前述剩余的疏水性溶媒后,利用60至160℃且常压条件下快速干燥湿胶,即可获得高密度的亲水性气凝胶颗粒。之后,进一步地以90至250℃流动床干燥机、恒温烘箱、滚筒式干燥机、搅拌干燥机、喷雾式干燥机、或真空干燥机进行气凝胶颗粒干燥,以获得干亲水性气凝胶颗粒。

49.至此,可制备出粒径大小介于数百微米到数十毫米的多孔性亲水性气凝胶颗粒。

另外,透过本技术亦可制备出亲水性官能基改质的气凝胶颗粒,而如与水泥、水泥漆、黏胶、或漆类等材料混合以应用于各种防火隔热产品,提高气凝胶颗粒的应用性质。特别是所制备气凝胶颗粒可应用于耐高温气凝胶隔热板材或砖材的制备与应用。

50.复合步骤(s7):将透明状气凝胶颗粒直接与无机纤维于搅拌机搅拌力下相互混合形成均匀分散的无机混合物,随后再添加无机胶着剂,使气凝胶颗粒、无机纤维与无机胶着剂相互作用成黏滞状气凝胶复合胶状物,随后添加水、黏稠剂水溶液、分散剂水溶液、及气凝胶粉末中一种或者多种调整气凝胶复合胶状物的黏度即可取得气凝胶复合胶材。

51.复合步骤(s7)中所用的无机胶着剂可为一种或多种选自于由下列所组成之群组:磷酸盐、硅酸盐、硫酸盐、硼酸盐、金属氧化物。具体而言,磷酸盐如磷酸锆或磷酸-氧化铜,硅酸盐如硅酸铝或水玻璃,金属氧化物如铜、铝、锆、钇及镧系元素的金属氧化物。

52.请参阅图2及图3,利用一般相机观察亲水性气凝胶颗粒的外观尺寸,其中图2显示微米级亲水性气凝胶颗粒尺寸约为50微米至200微米,图3显示毫米级亲水性气凝胶颗粒尺寸约为3毫米至20毫米。

53.请参阅图4(a)至4(d),利用扫描式电子显微镜以不同放大倍率观察亲水性气凝胶颗粒的微细结构,其表面及内部含有大量的孔洞。

54.请续参阅图5,所制备10.5公分x 10.5公分x 9.5公分的高温隔热气凝胶砖外观。由照片显示其重量为277.1g。经计算后可知,高温隔热气凝胶砖的密度为0.265g/cm3,具有优异轻量化效果。

55.请续参阅图6,取厚度3cm的高温隔热气凝胶砖于1200℃火焰加热3小时期间的背面温度进行比对。由比对结果显示出室温温度为25℃,高温隔热气凝胶砖于1200℃加热3小时后的背面温度约为175℃,显示本实施方式的产品具有极优异的耐高温与隔热性质。

56.综合上述实施例之说明,当可充分了解本发明的制作、应用及本发明产生之功效,惟以上所述实施例仅系为本发明的较佳实施例,当不能以此限定本发明实施之范围,即依本发明申请专利范围及发明说明内容所作简单的等效变化与修饰,皆属本发明涵盖之范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。