1.本发明涉及石墨的制造方法以及制造装置。

背景技术:

2.石墨例如以高分子材料为原料,经由碳化工序、石墨化工序而制造。在碳化工序中,在加热炉中投入放在石墨容器中的高分子材料,在减压下、真空下或氮气气氛下、在1400℃左右的温度下用加热炉进行碳化,得到碳化物。在石墨化工序中,将放有得到的碳化物的石墨容器在氩气中、以最高温度2500℃以上的温度进行石墨化而得到石墨。

3.专利文献1中记载了一种加热炉,其中,在加热炉的各构件中,根据该构件的目的而使用氦气或氩气。

4.现有技术文献

5.专利文献

6.专利文献1:日本国公开专利公报“日本特开2004

‑

132587”

技术实现要素:

7.发明要解决的问题

8.已知为了得到高品质的石墨、例如具有更高的热扩散率、散热性高的石墨,优选石墨化工序中的最高温度高。然而,本发明人发现,为了得到高品质的石墨而将能够进行大量生产的、内容积超过2m3那样的大加热炉的最高温度提高到2900℃以上时,有时加热器与石墨容器之间会发生放电,无法高效地将电力转化为电加热器的热。

9.即,本发明人独立发现了如下的新课题:以往的技术中,在制造更高品质的石墨的石墨的制造方法中,将加热炉内的最高温度设为2900℃以上时,加热器与石墨容器之间会发生放电,有时无法高效地将电力转化为电加热器的热。

10.本发明的目的在于,提供在加热炉中抑制加热器与石墨容器之间的放电、用于制造具有高的热扩散率的石墨的石墨的制造方法以及制造装置。

11.用于解决问题的方案

12.本发明涉及以下的石墨的制造方法。

13.[1]一种石墨的制造方法,其包含:石墨化工序,其在具备气体供给装置和加热器的加热炉内,将放在石墨容器中的碳化物石墨化而得到石墨,前述石墨化工序中,(i)将前述石墨容器设置在距前述加热器的最短距离大于5mm且小于50mm的位置,(ii)使前述加热炉内的气体为如下的气氛:将总量设为100摩尔%时,氦气的比率大于0摩尔%且为100摩尔%以下,(iii)加热前述加热炉内使得最高温度为2900℃以上,对前述碳化物进行热处理。

[0014]

[2]根据[1]所述的石墨的制造方法,其中,将前述石墨容器设置在距前述加热器的最短距离为20mm以上且30mm以下的位置。

[0015]

[3]根据[1]或[2]所述的石墨的制造方法,其中,使前述加热炉内的气体为如下的

气氛:将总量设为100摩尔%时,氦气的比率为10摩尔%以上且70摩尔%以下。

[0016]

另外,本发明涉及以下的石墨的制造装置。

[0017]

[4]一种石墨的制造装置,其具备用于将放在石墨容器中的碳化物石墨化的加热炉,前述加热炉具备:壳体、加热炉主体、石墨制的供电部、以及石墨制的加热器,前述加热炉主体还具备用于向内部导入非活性气体的气体导入管和气体排出管,前述石墨容器设置在距前述加热器的最短距离大于5mm且小于50mm的位置。

[0018]

[5]根据[4]所述的石墨的制造装置,其中,前述石墨容器设置在距前述加热器的最短距离为20mm以上且30mm以下的位置。

[0019]

[6]根据[4]或[5]所述的石墨的制造装置,其中,前述气体导入管和气体排出管使前述加热炉内的气体为如下的气氛:将总量设为100摩尔%时,氦气的比率为10摩尔%以上且70摩尔%以下。

[0020]

发明的效果

[0021]

根据本发明的一个方式,能够在加热炉中抑制加热器与石墨容器之间的放电,使加热炉内的最高温度高温化。因此,能够提供可得到具有高的热扩散率、散热性更高的石墨的石墨的制造方法、以及制造装置。

附图说明

[0022]

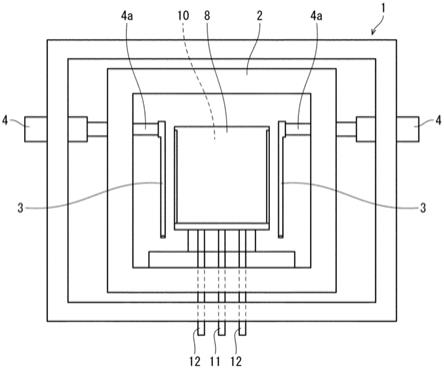

图1为示出加热炉的概略构成的主视图。

[0023]

图2为示出标示了石墨容器与加热器的距离的加热炉的概略构成的主视图。

具体实施方式

[0024]

以下对本发明的一个实施方式进行详细说明。但是,本发明并不限定于此,能够在所记述的范围内进行各种变更,将不同的实施方式中分别公开的技术手段适当组合而得到的实施方式也包括在本发明的技术范围内。

[0025]

本发明的一个实施方式中的石墨的制造方法包含石墨化工序,其在具备气体供给装置和加热器的加热炉内,将放在石墨容器中的碳化物石墨化而得到石墨,前述石墨化工序中,(i)将前述石墨容器设置在距前述加热器的最短距离大于5mm且小于50mm的位置,(ii)使前述加热炉内的气体为如下的气氛:将总量设为100摩尔%时,氦气的比率大于0摩尔%且为100摩尔%以下,(iii)加热前述加热炉内使得最高温度为2900℃以上,对前述碳化物进行热处理。

[0026]

<高分子材料>

[0027]

本发明的石墨的制造方法中,作为适宜使用的高分子材料,例如可列举出聚酰亚胺、聚酰胺、聚噁二唑、聚苯并噻唑、聚苯并双噻唑、聚苯并噁唑、聚苯并双噁唑、聚对苯撑乙炔、聚亚苯基苯并咪唑、聚亚苯基苯并双咪唑、以及聚噻唑等。尤其是从得到的石墨的热扩散率的观点出发,优选为聚酰亚胺。

[0028]

<碳化工序>

[0029]

制造石墨时,首先进行将前述高分子材料碳化的碳化工序,接着进行将得到的碳化物石墨化(以下也称石墨化)的石墨化工序。

[0030]

(最高温度)

[0031]

碳化工序是将高分子材料在1000℃左右进行热处理并碳化而得到碳化物的工序。热处理时的最高温度例如优选为700℃~1800℃、更优选为800℃~1500℃、进一步优选为900℃~1200℃、特别优选为1000℃。

[0032]

(升温速度)

[0033]

碳化工序中的升温速度例如优选为0.01℃/分钟~20℃/分钟、更优选为0.1℃/分钟~10℃/分钟、进一步优选为0.2℃/分钟~5.0℃/分钟、特别优选为0.5℃/分钟~2.0℃/分钟。

[0034]

(保持时间)

[0035]

碳化工序中的保持时间、具体而言前述最高温度下的保持时间优选为1分钟~1小时、更优选为5分钟~30分钟、进一步优选为8分钟~15分钟。

[0036]

(高分子材料的形状)

[0037]

碳化工序中,可以对层叠长方形状的高分子材料薄膜而成的层叠体进行碳化(单片方式),也可以将卷状的高分子材料薄膜保持卷状进行碳化,还可以一边将卷状的高分子材料薄膜连续退卷一边进行碳化。即,碳化工序中的高分子材料薄膜的形态没有特别限定。

[0038]

<石墨化工序>

[0039]

石墨化工序中,将如前述那样得到的碳化物放入石墨容器,在加热炉内以规定的温度进行热处理。

[0040]

(加热炉)

[0041]

本发明的一个实施方式中,例如可以使用图1那样的加热炉来制造石墨。图1为用于制造石墨的加热炉,其在壳体1中存在加热炉主体2,具备石墨制的供电部4和石墨制的加热器3。关于前述加热炉主体2,其在前述石墨的制造方法中,在将放在石墨容器5中的碳化物6以2900℃以上的高温进行烧成(热处理)而石墨化的石墨化工序中使用。

[0042]

另外,加热炉主体2根据需要可以在其内部的底面部具备加热器,也可以具备用于向加热炉主体2内部导入非活性气体的气体导入管和气体排出管等。需要说明的是,加热炉的构成、外观不限定于图1所示的构成、外观。

[0043]

(石墨容器与加热器的距离)

[0044]

在石墨化工序中,从抑制放电的观点出发,(i)优选将石墨容器设置在距加热器的最短距离大于5mm的位置、更优选设置在7mm以上的位置、进一步优选设置在10mm以上的位置、特别优选设置在20mm以上的位置。将石墨容器设置在距加热器的最短距离为5mm以下的位置时,有加热器会与石墨容器发生通电、无法提高石墨容器的温度的担心。另外,从生产率的观点出发,优选将石墨容器设置在距加热器的最短距离小于50mm的位置、更优选设置在40mm以下的位置、进一步优选设置在30mm以下的位置。将石墨容器设置在距加热器的最短距离为50mm以上的位置时,虽然不易引起放电,但有不得不缩小石墨容器的容积、生产率变差的担心。

[0045]

石墨容器与加热器的距离例如如图2所示,为加热器3与石墨容器5的距离10。

[0046]

本发明中的石墨化工序中,石墨容器与加热器不接触,石墨容器与加热器的距离、即石墨容器的外壁与加热器之间间隔最小的部分的距离(也称为距加热器的最短距离)大于5mm且小于50mm。本发明中的加热器并不仅限定于发热体,在有覆盖发热体的构件时,是指也包括覆盖发热体的构件在内的整体。另外,本发明中的非接触是指:容器与加热器的加

热面被空间(气体的层或者真空空间)隔开的状态(需要说明的是,即使容器与加热器的一部分接触,在发挥出本发明的作用/效果的情况下,本发明也判断为非接触)。如果容器与加热器为非接触,则能够进行加热器内的均匀的通电发热,基于该加热器的加热能够在石墨容器内没有局部偏重地均匀进行。其结果,在石墨容器内能够得到没有品质偏差的优异的石墨。

[0047]

另一方面,如果以加热器与容器接触的状态对加热器施加电,则在该接触区域也会产生对石墨容器的通电,由此加热器中产生发热不均而无法实现石墨容器的均匀加热,原料薄膜(碳化物)的石墨化的均匀性难以变充分。石墨容器如果接近加热器,则在石墨容器与加热器之间会发生放电,石墨容器和加热器被消耗,进而对升温带来障碍。因此,通过使石墨容器与加热器隔开大于5mm而防止放电、防止石墨容器和加热器的消耗。但是,对于前述距离而言,虽然加热炉内的最高温度升温至低于2900℃是可行的,但升温至3000℃以上时会更强力地发生放电,由此无法升温至3000℃以上。因此,虽然通常在氩气气氛下进行加热,但在本发明中,将加热炉内的气体的总量设为100摩尔%时,在氩气中混合10摩尔%以上的氦气。由此,能够升温至3000℃以上的高温区域而不发生放电。

[0048]

(加热炉内的最高温度)

[0049]

石墨化工序中,将加热炉内加热而使得最高温度为2900℃以上、优选为3000℃以上、特别优选为3100℃以上,对碳化物进行热处理。

[0050]

(石墨化工序/升温速度)

[0051]

石墨化工序中的升温速度例如优选为0.01℃/分钟~20℃/分钟、更优选为0.1℃/分钟~10℃/分钟、进一步优选为0.5℃/分钟~5.0℃/分钟。

[0052]

(保持时间)

[0053]

石墨化工序中的前述最高温度下的保持时间优选为1分钟~1小时、更优选为5分钟~30分钟、进一步优选为8分钟~15分钟。

[0054]

(碳化物的形状)

[0055]

石墨化工序中,可以对层叠长方形状的碳质薄膜而成的层叠体进行石墨化,也可以将卷状的碳质薄膜保持卷状进行石墨化,还可以将卷状的碳质薄膜连续抽出来进行石墨化。即,石墨化工序中的碳质薄膜的形态没有特别限定。

[0056]

(气体的压力)

[0057]

石墨化工序中的加热炉内的气体(gas)的压力优选比加热炉外部的气体的压力高0.1kpa~200kpa、更优选高2kpa~100kpa、进一步优选高5kpa~50kpa。通过使压力高于加热炉外部的气体的压力,能够使加热器等加热炉内构件难以劣化。

[0058]

(石墨化工序中的石墨容器内的气体)

[0059]

石墨化工序中,从抑制容易在高温区域发生的放电的观点出发,(ii)优选使加热炉内的气体为如下的气氛:将总量设为100摩尔%时,氦气的比率为10摩尔%以上且90摩尔%以下,更优选为20摩尔%以上且70摩尔%以下。

[0060]

(石墨容器)

[0061]

本发明中使用的石墨容器的形状没有特别受到限制,可以应用箱形、圆筒状等形状。另外,关于作为石墨容器的材质而使用的石墨,只要能够加热至前述温度区域,则为包括主要包含石墨的材料的广泛概念,例如也包括各向同性石墨、挤出制石墨等。电导性和热

导性优异且均质性也优异的各向同性石墨特别优选作为石墨容器的材质。作为本发明中使用的石墨容器的材质而使用的石墨的热导率为5~500w/(cm

·

k)、优选为20~300w/(cm

·

k)、进一步优选为50~200w/(cm

·

k)。

[0062]

(加热器与导电体的非接触)

[0063]

本发明的石墨化的热处理过程中,前述加热器优选不与可能使电流流通至加热炉外的导电体接触。本发明的导电体是指电阻率102~109ωm的导电体。可能使电流流通至加热炉外的导电体与加热器接触时,会发生漏电而对控制加热器电力的设备造成异常、或加热器构成构件破损。由此,有时会产生加热器温度不上升等问题。另外,有时还会在加热器与导电体的接触部附近发生放电(电弧),加热器或所接触的导电体被破坏。另外,优选电流实质上不会借助导电体而从加热器流向石墨容器。电流流向石墨容器时,有时会对石墨容器中保持的样品(碳化物)造成破损、污染等损伤。

[0064]

实施例

[0065]

(放电状态的评价)

[0066]

根据由图1的标记“3”所示的加热器的电压

‑

电流数据得到的加热器的表观电阻值的变化,评价是否发生加热器与石墨容器之间的放电。随着接近最高温度,电流/电压均上升,因此电压除以电流而得到的值、即加热器的表观电阻值根据温度而成为规定值。另一方面,如果发生放电,则在高温区域电流会大幅增加,且电压会降低。即,如果发生加热器与石墨容器之间的放电,则加热器的表观电阻会发生无法由石墨的物性加以解释的程度的大幅降低。关于加热器的表观电阻降低的原因,是因为在高温条件下气氛气体的氩发生电离而成为氩离子,使炉内空间发生放电而流通短路电流,由此表观电阻降低。但是,通过加入最低10摩尔%的氦气,从而表观电阻不会降低,评价为没有放电的状态。具体而言,将随着炉内温度升高、加热器的表观电阻逐渐降低的情况判断为发生放电(有放电),将即使在高温下加热器的表观电阻也未降低的情况判断为未发生放电(无放电)。

[0067]

(实施例1)

[0068]

将宽254mm、长310mm、厚50μm的单片状聚酰亚胺薄膜层叠2000张,如图1所示地置于宽370mm、深370mm、高500mm的石墨容器内。接着,将放有单片状聚酰亚胺薄膜的石墨容器如图1所示那样置于加热炉内。此时,石墨容器距加热器的最短距离为20mm。关闭加热炉的门之后,使加热炉内为氮气氛下。将加热炉内的温度以10℃/分钟的升温速度升温至1400℃,将单片状聚酰亚胺薄膜碳化。然后,将加热炉内的氮全部置换为包含氦气10摩尔%和氩气90%的气体。接着,将加热炉内的温度以5℃/分钟的升温速度加热,达到3100℃后保持15分钟,将碳化物石墨化,得到单片状石墨。在石墨化工序中未发生放电,加热炉内的最高温度为3100℃。

[0069]

得到的单片状石墨宽228mm、长279mm、厚25μm,其热扩散率为10.4cm2/s。

[0070]

(实施例2)

[0071]

使石墨化工序中的加热炉内的气氛气体为包含氦气50摩尔%和氩气50%的气体,除此以外与实施例1同样地得到单片状石墨。在石墨化工序中未发生放电,加热炉内的最高温度为3100℃。

[0072]

得到的单片状石墨宽228mm、长279mm、厚25μm,其热扩散率为10.4cm2/s。

[0073]

(实施例3)

[0074]

使石墨化工序中的加热炉内的气氛气体为包含氦气70摩尔%和氩气30%的气体,除此以外与实施例1同样地得到单片状石墨。在石墨化工序中未发生放电,加热炉内的最高温度为3100℃。

[0075]

得到的单片状石墨宽228mm、长279mm、厚25μm,其热扩散率为10.4cm2/s。

[0076]

(比较例1)

[0077]

使石墨化工序中的加热炉内的气氛气体为包含氩气100%的气体,除此以外与实施例1同样地得到单片状石墨。在石墨化工序中发生放电,加热炉内的最高温度为2890℃。

[0078]

得到的单片状石墨宽228mm、长279mm、厚25μm,其热扩散率为8.7cm2/s。

[0079]

(比较例2)

[0080]

将石墨容器距加热器的最短距离设为0mm,除此以外与实施例1同样地进行,结果由于加热器与石墨容器接触而导致对石墨容器通电,无法提高石墨容器的温度。

[0081]

(比较例3)

[0082]

将石墨容器距加热器的最短距离设为5mm,除此以外与实施例2同样地进行,结果于加热器和石墨容器两者确认到放电痕。

[0083]

(实施例4)

[0084]

将石墨容器距加热器的最短距离设为10mm,除此以外与实施例2同样地进行,结果于加热器和石墨容器两者未确认到放电痕。

[0085]

关于实施例和比较例的条件和评价,总结示于表1。

[0086]

[表1]

[0087][0088]

产业上的可利用性

[0089]

根据本发明的石墨的制造方法以及制造装置,能够制作更高品质的石墨。

[0090]

附图标记说明

[0091]

1壳体

[0092]

2加热炉主体

[0093]

3加热器

[0094]

4供电部

[0095]

5石墨容器

[0096]

6碳化物

[0097]

10加热器与石墨容器的距离

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。