1.本技术涉及方便食品生产加工技术领域,尤其是涉及一种保鲜方便米粉制作方法。

背景技术:

2.米粉是我国传统食品,由大米经清洗、浸泡、磨浆、熟化、成型等步骤加工制得,多为条状或丝状。米粉因原料单一而具有大米特有的清淡口感,以及易于消化吸收等优点,可作为主食,亦可与配菜进行煮制、炒制而形成不同的风味,由此,我国多地都流传有具有当地特色的米粉美食。

3.随着社会经济的发展,米粉这一传统食品,在经历由湿到干,又由干到湿的产品迭代后,保鲜方便米粉因其无需泡发,开袋即可使用的便捷优势,成为目前消费者迎合度最高的产品形态。然而,现有保湿方便米粉产品在解决传统工艺所得米粉固有的粘连、断条、返生、保质期短等问题时,出于经济角度以及工业化生产要求的考虑,引入了多种添加成分,如,采用植物油处理米粉表面,采用脂肪酸等防腐剂对米粉进行浸泡等。上述添加剂对产品表现出较大的“显性”影响,如植物油改变了米粉表面通透度及爽滑触感/口感,防腐剂使米粉呈酸性口味,从而丧失了大米原有的清淡风味。

技术实现要素:

4.本技术的目的在于提供一种保鲜方便米粉制作方法,用于解决现有方便米粉存在的口感不适、风味丧失等技术问题。

5.本技术的目的之一在于提供一种保鲜方便米粉制作方法,具体包括以下步骤:s1.配料:主料为采用蜡质大米、低直链大米、高直链大米混合制备得到的、直链淀粉含量为17%~22%的大米粉;辅料为高直链大米淀粉、高直链小麦淀粉、高直链玉米淀粉中的一种或多种的组合物;s2.配制浸液:制备质量浓度为4%~6%的氯化钠水溶液,以质量份数比0.5:(3~5):100将碱性蛋白酶、大米蛋白依次投入氯化钠水溶液中,搅拌后,静置备用;s3.对步骤s1中主料进行清洗、浸泡、磨浆得到米浆;s4.以质量体积份数比(0.5~0.8):100将步骤s1中辅料投入步骤s3所得的米浆中,搅拌成糊状物;s5.对步骤s4所得糊状物进行挤丝处理,制得线状米粉;s6.将步骤s5制得的线状米粉悬挂于温度60℃~85℃,湿度不低于80%的封闭环境中,处理6h~8h后,取出置于沸水内,煮制20s~30s后捞出;s7.将经过步骤s6煮制的线状米粉浸入步骤s2制得的浸液中,浸渍4h~5h;

s8.将经过步骤s7浸渍处理后的线状米粉捞出,称量、分装至包装袋内;s9.向步骤s8的包装袋内注入步骤s2制得的浸液,使线状米线浸泡于浸液中,封口后,杀菌,制得成品。

6.其中,本技术的目的在于采用工业化生产方式,在解决传统工艺制作米粉存在的粘连、断条、返生、保质期短等问题的同时,尽可能地保留米粉应有的口感、风味。

7.现有研究结果表明:直链淀粉溶于水,不糊化;支链淀粉可糊化,粘度大;蛋白质是赋予米粉制品筋道口感的关键。根据上述研究结果,本技术首先通过对原料直链淀粉与直链淀粉比例的限定,并采用与之相匹配的熟化条件等,提高了所得米粉自身的柔弹性及外表爽滑度;其次,本技术还采用含有乳化大米蛋白的浸液对所得米粉进行浸泡冷却处理及包装,有效延缓了米粉老化进程,并作用于米粉外表,进一步防止粘连的发生;再次,通过控制上述浸液中的盐含量,同时提高了大米蛋白乳化稳定性以及对液体体系内微生物繁殖速度的控制,实现了保质期的延长。

8.本技术中,浸液与米粉存在长时间接触,具有影响米粉口感、风味的可能。然而,由于浸液体系中仅稳定存在有氯化钠、大米蛋白两种物质,其中,大米蛋白与米粉成分相符,而氯化钠则为常用调味品,因此,浸液虽与米粉长时间接触,但其不会对米粉的口感、风味产生显著的影响。

9.不同品种的大米,可能存在较大的口感、风味差异。现有技术方案中,未采用技术手段对米粉所用的原料进行限定,由此,也可导致米粉产品口感、风味的改变。

10.而本技术采用蜡质大米、低直链大米、高直链大米等三种类型的大米进行混合配制,可灵活地进行口感、风味的配合选择以稳定产品品质,同时,也可避免单一原料采购对企业经营的不利影响。

11.本技术中,主料还可于上述三类大米中选用多个品种进行复合配置,增大原料选择的灵活性,也可扩展米粉风味。

12.进一步地,由于本技术采用的蜡质大米、低直链大米,其淀粉的晶体结构中a型淀粉晶体占优。该晶格结构与回生淀粉晶体差异较大,且诱导淀粉团聚的能力较差,因此,有利于抑制终产品内淀粉的片晶生长,从而提高终产品抗老化能力。

13.本技术一实施例中,步骤s1中主料的制备可采用以下步骤完成:s11.分别在蜡质大米品种、低直链大米品种、高直链大米品种中选取一种或若干种,并测定各种大米的直链淀粉含量;s12.根据步骤s11的测定结果,确定各种大米的混合配比用量,使混合大米的直链淀粉含量为17%~22%。

14.本技术中,采用浸液对熟化后的线状米粉进行浸泡处理和浸泡包装。浸液由盐、大米蛋白和碱性蛋白酶混合制备而成,在制备过程中,长链大米蛋白在碱性蛋白酶的作用下,被水解为短链,从而提高了其溶解性和乳化性。

15.为保证碱性蛋白酶对大米蛋白的正常反应,须对溶液体系进行搅拌,以促进大米蛋白的溶解,以及两者的接触。但应控制搅拌速度,以避免碱性蛋白酶的失效。因此,本技术一实施例中,采用250r/min~350r/min的搅拌转速,以温和的搅拌状态,较长的搅拌时间,使大米蛋白被充分水解为短链,从而溶解、乳化。

16.本技术一实施例中,为进一步提高大米蛋白在溶液中的溶解度,采用碳酸氢钠或氢氧化钠等碱性物质调节溶液呈弱碱性,ph值为7.5~8。

17.浸液中一定浓度的氯化钠不仅有利于限制微生物在溶液中的繁殖、生长,也兼具降低溶液水活性的效果。同时,在前一实施例中,浸液在完成搅拌后,须静置至少2h,以便使溶液中的水活性降至稳定。

18.水活性的降低,与盐浓度配合,进一步限制了溶液中微生物的繁殖,同时,水活性的降低还与乳化大米蛋白对线状米粉表面的包覆配合,延缓线状米粉的老化进度。由此,本技术中,浸液的使用可有效延长产品的保质期。

19.本技术中,浸液与线状米粉的接触时间较长,因此,采用线状米粉中所具有的大米蛋白作为浸液主要成分,有利于保持甚至是增强终产品风味。

20.本技术中,首先采用主料磨浆后,再与辅料配合制得糊状物后,挤丝成型获得直径为1.0mm~2.0mm的线状米粉。其中,主料磨浆具体包括以下步骤:s31.清洗步骤s1制备的主料后,常温下,清水浸泡4h~6h,沥干水分;s32.采用磨浆设备处理步骤s31所得主料,制得波美度值为23~24的米浆。

21.通过上述步骤制得的米浆呈糊状,且因支链淀粉含量较高,粘度较大。本技术中,辅料高直链的大米、小麦、玉米淀粉及绿豆淀粉中的一种或多种的组合物,将辅料快速投入米浆内拌匀,可在一段时间内降低糊状物的粘度,便于挤丝成型的操作。

22.本技术中,挤丝成型的线状米粉不经常规老化处理,直接采用相对高温及高湿环境对其进行熟化处理后,再行快速煮制,获得成品。

23.本技术一实施例中,熟化处理过程于温度60℃~85℃、湿度不低于80%的封闭环境中实施6h~8h。熟化原理类似于蒸制,即,通过存在温差的水汽在线状米粉中的传导、对流等,使线状米粉中淀粉、蛋白质等物质发生变化,而由生变熟,并具有一定的形态和质感。但由于熟化过程采用的温度相对传统蒸制温度低(为保证熟化效果,而采用较长的处理时间),从而使线状米粉与环境的水汽交换过程较为和缓,因此,熟化处理过程中,线状米粉的水分损耗较少,有利于抑制老化的发生。

24.本技术一实施例中,经熟化处理后的线状米粉,取出后即置于沸水内煮制20s~30s后捞出。线状米粉在快速煮制时,表面与水充分基础,一方面使表面未凝聚的物质脱落,另一方面,促进线状米粉表面的淀粉及蛋白质充分变性,促进线状米粉定型和表面凝胶化。

25.本技术一实施例中,熟化处理具体包括以下步骤:s61.将步骤s5制得的线状米粉悬挂于封闭环境中,控制该封闭环境内温度60℃~75℃,湿度不低于80%,处理3h~4h;s62.调整上述封闭环境温度为80℃~85℃,湿度不低于80%,继续处理2h~3h;s63.取出线状米粉后,立即投入沸水中,煮制20s~30s,捞出。

26.由于淀粉在粉在60℃左右开始剧烈膨胀,随着温度上升,淀粉膨胀、破裂、糊化。糊化过程中,淀粉颗粒中的支链淀粉与直链淀粉间连接的氢键被破坏,淀粉晶体结构被破坏。随着温度的升高,淀粉的结晶度不断降低至低点而趋于稳定。当温度上升至80℃后,蛋白质也发生变性。由于直链淀粉外围更易结合蛋白质,因此,蛋白质的变性增大了直链淀粉分子再缔合难度,从而干扰了直链淀粉的老化进程。

27.本技术中,线状米粉由其主料和辅料决定了其主要成分为淀粉和蛋白质。根据步

骤s1所确定的配比关系,可对上述淀粉熟化时间和蛋白质熟化时间进行微调,以保证两者的充分熟化。

28.本技术通过温度调控对线状米粉的淀粉变性和蛋白变性进行分阶段控制,使淀粉先于蛋白变性,从而保证了支链淀粉充分与水接触,提高糊化程度;而蛋白变性发生于直链淀粉与支链淀粉分离后,此时,两类淀粉的结合蛋白分别发生构型变化,更利于锁定支链淀粉内的水,以及阻止直链淀粉分子再次有序排列。

29.本技术中,经过煮制的线状米粉捞出后,即投入浸液中进行冷却。本技术一实施例中,浸液温度为10℃~15℃。

30.线状米粉在浸液中进行冷却老化,在浸液成分以及含水量共同作用下,线状米粉的老化程度极小。

31.本技术由于采用浸液对线状米线进行浸泡包装,能够有效地控制终产品内微生物的繁殖速度,因此,可采用冷杀菌的方式,如超声波杀菌或辐照杀菌等,进一步控制终产品内微生物的数量,而不需采用热处理方式对微生物进行杀灭处理。同时,冷杀菌处理基本不会影响终产品的风味、口感。

32.本技术的目的之二在于提供一种采用上述保鲜方便米粉制作方法生产的保鲜方便米粉产品。

具体实施方式

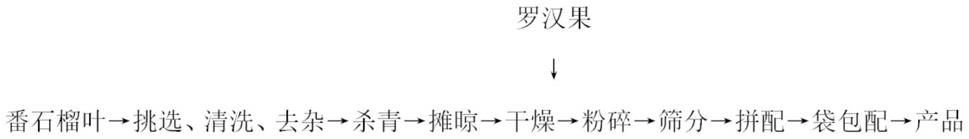

33.实施例1本实施例提供了一种保鲜方便米粉制作方法,包括以下步骤:(1)主料的制备:选用云香糯、龙稻18、金优207等三个品种的稻米,配制前,按照gb/t 15683

‑

2008的方法测量上述稻米的直链淀粉含量,分别为1.1%、12.7%、24.5%。采用质量份数比1:1:3称取上述三个品种的稻米,混合稻米直链淀粉含量为17.5%。

[0034][0035]

对上述混合大米进行清洗后,常温下清水浸泡4h~6h,沥水后,采用磨浆机制得米浆。制浆过程中,控制水的用量,在出口处测量米浆波美度,使波美度值保持在23~24范围内。

[0036]

(2)辅料的制备:以体积份数比1:1:1量取高直链大米淀粉、高直链小麦淀粉和绿豆淀粉,混合制得辅料。以主料米浆的体积为基础,按照体积质量份数比200:1称取上述辅料。

[0037]

(3)制糊挤丝将(2)制得的辅料投入(1)制得的米浆中,稍加搅拌,使米浆的流动性进一步减小后,送至米粉挤丝机中进行挤丝成型。采用常规的挤丝成型方法,获得直径1.0mm~2.0mm的线状米粉。

[0038]

(4)米粉熟化将(3)所得线状米粉剪段后,悬挂固定后,转移至预热60℃、湿度80%的可调温蒸箱内。处理起始后的3h中,蒸箱温度由60℃逐渐上升至75℃后恒定;随后,蒸箱温度由75℃快速升高至80℃,恒定82

±

2℃,处理3h后,将线状米粉由蒸箱内取出,立即投入沸水中,煮制

20s~30s。

[0039]

(5)配制浸液首先制备质量浓度为4%~6%的氯化钠水溶液,采用碳酸氢钠或氢氧化钠调ph值为7.5~8,转移入一搅拌罐内。以氯化钠水溶液体积为基础,采用体积质量份数比100:0.5:3称取碱性蛋白酶和大米蛋白,并将其依次投入氯化钠水溶液中,以转速250r/min~350r/min搅拌处理12h后,静置2h。

[0040]

(6)冷却将(5)配制的浸液注入10℃~15℃循环恒温槽中,并将(4)煮制后的线状米粉浸泡于该浸液中,处理4h。

[0041]

(7)包装将(6)处理后的线状米粉分装于包装袋中,并向包装袋内注入(5)配制的浸液,使线状米粉能够完全浸没,封口后,辐照杀菌,即得到保鲜方便米粉产品。

[0042]

实施例2本实施例提供了一种保鲜方便米粉制作方法,包括以下步骤:(1)主料的制备:选用d091、京糯7号、宁粳10号、嘉禾优7号、粤香粘等五个品种的稻米,配制前,按照gb/t 15683

‑

2008的方法测量上述稻米的直链淀粉含量,分别为1.7%、0.4%、19.8%、14.3%、29.5%。采用质量份数比2:1:2:1:10称取上述五个品种的稻米,混合稻米直链淀粉含量为22.0%。

[0043]

对上述混合大米进行清洗后,常温下清水浸泡4h~6h,沥水后,采用磨浆机制得米浆。制浆过程中,控制水的用量,在出口处测量米浆波美度,使波美度值保持在23~24范围内。

[0044]

(3)辅料的制备:以体积份数比2:1:1量取高直链大米淀粉、高直链小麦淀粉和绿豆淀粉,混合制得辅料。以主料米浆的体积为基础,按照体积质量份数比125:1称取上述辅料。

[0045]

(3)制糊挤丝将(2)制得的辅料投入(1)制得的米浆中,稍加搅拌,使米浆的流动性进一步减小后,送至米粉挤丝机中进行挤丝成型。采用常规的挤丝成型方法,获得直径1.0mm~2.0mm的线状米粉。

[0046]

(4)米粉熟化将(3)所得线状米粉剪段后,悬挂固定后,转移至预热60℃、湿度80%的可调温蒸箱内。处理起始后的4h中,蒸箱温度由60℃逐渐上升至75℃后恒定;随后,蒸箱温度由75℃快速升高至80℃,恒定82

±

2℃,处理2h后,将线状米粉由蒸箱内取出,立即投入沸水中,煮制20s~30s。

[0047]

(7)配制浸液首先制备质量浓度为4%~6%的氯化钠水溶液,采用碳酸氢钠或氢氧化钠调ph值为7.5~8,转移入一搅拌罐内。以氯化钠水溶液体积为基础,采用体积质量份数比200:1:10称取碱性蛋白酶和大米蛋白,并将其依次投入氯化钠水溶液中,以转速250r/min~350r/min搅拌处理18h后,静置2h。

[0048]

(8)冷却将(5)配制的浸液注入10℃~15℃循环恒温槽中,并将(4)煮制后的线状米粉浸泡于该浸液中,处理5h。

[0049]

(7)包装将(6)处理后的线状米粉分装于包装袋中,并向包装袋内注入(5)配制的浸液,使线状米粉能够完全浸没,封口后,超声波杀菌,即得到保鲜方便米粉产品。

[0050]

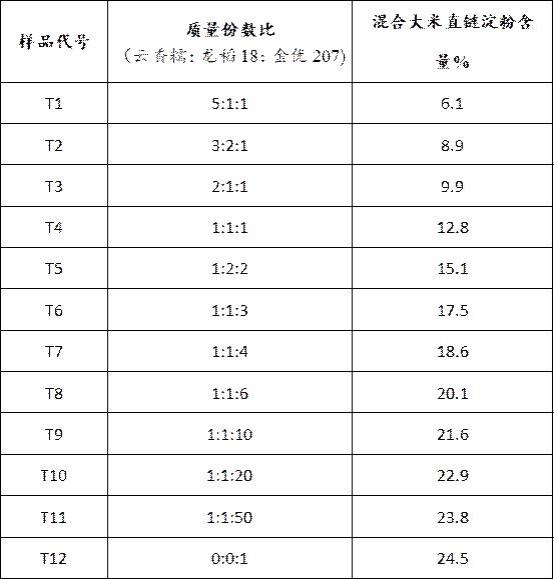

实施例3选用实施例1中采用的云香糯、龙稻18、金优207等三个品种的稻米,分别采用不同的质量份数比获得不同直链淀粉含量的混合稻米样品(详见附表1)。采用实施例1中(2)~(6)的步骤,分别制作米粉。其中,t1、t2、t3制糊后,粘度过大,无法挤丝成型。参考dbs 45/050—2018、qbt 2652

‑

2004两项标准中感官指标和部分理化指标的评定标准及方法,对t4~t12所制米粉进行评测,结果详见附表2。

[0051]

由附表2结果可知,t4所制米粉具有一定的粘性,且柔韧性不足;缺乏爽滑、弹性口感;其短条率、粘条率均较高。t11、t12所制米粉口感不佳,常温条件下放置一段时间后,发生老化返生;二次煮制后,t12发生糊汤。t10所制米粉的即食口感尚可,但常温放置后,入口爽滑性不佳;且在进行二次煮制时,汤体中出现较多沉淀物。

[0052]

附表1. 混合稻米样品列表

附表2. 方便米粉感官及理化指标评定结果

填表说明:1.口感指标包括:

①

入口爽滑;

②

有弹性;

③

不粘牙;

④

无硬芯;表内填入产品符合指标的对应序号,未填入的序号表示存在对应的缺陷;口感指标中0h指米粉自浸液中捞出后即食,2h指米粉自浸液中捞出后,常温放置2h后食用;2.短条率的测定包括:将米粉自浸液中捞出,采用沥水篮沥干后(米粉体积与沥水篮的容积比为1:10),加盖使沥水篮封闭,持续翻转沥水篮,搅动篮内米粉;处理2min后,清点篮内长度小于8cm的米粉条数及米粉总条数,两者比值即为短条率;3.粘条率的测定包括:将米粉自浸液中捞出,采用沥水篮沥干后(米粉体积与沥水篮的容积比为1:10),将米粉置于宽阔平面上,清点2条及以上粘合在一起的米粉条数及米粉总条数,两者比值即为粘条率;粘条率指标中0h指米粉自浸液中捞出快速沥干即置于宽阔平面,0.5h、2h指米粉自浸液中捞出,常温沥干处理0.5h、2h后,再置于宽阔平面;4.二次煮制的评测包括:将米粉自浸液中捞出速沥干后,置于盛装有常温清水的容器内(米粉体积与清水体积之比为1:5),加热容器使清水沸腾并保持3min;冷却至40℃后,评价液相体系的浑浊程度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。