1.本技术涉及电工钢技术领域,尤其涉及一种低牌号无取向电工钢及其制造方法。

背景技术:

2.在低牌号电工钢生产过程中,主要有炼钢、热轧、冷连轧、退火四个生产工序,其中炼钢和热轧的工艺稳定性,直接影响低牌号的产品性能的稳定性。而对于低牌号无取向电工钢,由于其热轧工艺特点,经常出现轧制稳定性降低,使电工钢的热轧板的尺寸、板型以及轧制温度的波动增大,而这些问题在冷轧工序无法弥补,最终导致低牌号电工钢成品的尺寸和性能波动大,用户的使用稳定性降低,市场竞争力也随之降低。

技术实现要素:

3.本发明提供了一种低牌号无取向电工钢及其制造方法,以解决或者部分解决低牌号无取向电工钢的轧制稳定性较差,影响低牌号无取向电工钢热轧卷的尺寸和板型精度的技术问题。

4.为解决上述技术问题,本发明提供了一种低牌号无取向电工钢的制造方法,包括:

5.在炼钢时,增加所述低牌号无取向电工钢的板坯的铝元素含量,增加量按重量百分比计为0.08%~0.12%;

6.在热轧板坯加热时,控制所述板坯的出炉温度为1150℃~1200℃;

7.在热轧粗轧时,控制所述板坯的粗轧rt2温度为1000~1050℃。

8.可选的,所述制造方法还包括:

9.在热轧精轧时,控制所述低牌号无取向电工钢的终轧温度为900℃~940℃。

10.可选的,所述增加量按重量百分比计为0.10%。

11.可选的,所述低牌号无取向电工钢的板坯的铝元素含量按重量百分计为0.6%~1.6%。

12.根据本发明又一个可选的实施例,还提供了一种低牌号无取向电工钢,所述低牌号无取向电工钢的制造方法为:

13.在炼钢时,增加所述低牌号无取向电工钢的板坯的铝元素含量,增加量按重量百分比计为0.08%~0.12%;

14.在热轧板坯加热时,控制所述板坯的出炉温度为1150℃~1200℃;

15.在热轧粗轧时,控制所述板坯的粗轧rt2温度为1000~1050℃。

16.可选的,所述低牌号无取向电工钢的热轧终轧温度为900℃~940℃。

17.可选的,所述增加量按重量百分比计为0.10%。

18.可选的,所述低牌号无取向电工钢的板坯的铝元素含量按重量百分计为0.6%~1.6%。

19.可选的,所述低牌号无取向电工钢是最大比总损耗大于6w/kg的冷轧晶粒无取向电工钢。

20.进一步的,所述冷轧晶粒无取向电工钢的厚度为0.35毫米至0.65毫米。

21.通过本发明的一个或者多个技术方案,本发明具有以下有益效果或者优点:

22.本发明提供了一种低牌号无取向电工钢的制造方法,通过提高低牌号无取向电工钢的铝元素含量0.08%~0.12%,以升高低牌号无取向电工钢的相转变温度,并结合将板坯的出炉温度控制在1150℃~1200℃、粗轧rt2温度控制到1000℃~1050℃,如此可使低牌号无取向电工钢的中间板坯的精轧开轧温度、板坯中心温度低于相变结束温度ar1,保证在精轧过程中不会因为相变区轧制而产生轧制力波动,从而稳定精轧轧制过程,提高精轧后低牌号无取向电工钢板卷的尺寸和板型精度。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

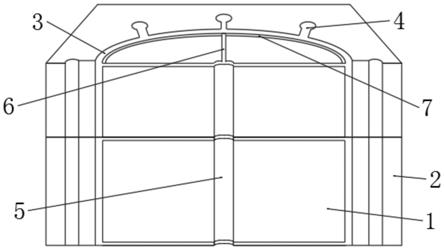

25.图1示出了根据本发明一个实施例的低牌号无取向电工钢的制造方法流程示意图;

26.图2示出了根据本发明一个实施例的低牌号无取向电工钢的相变温度计算结果示意图。

具体实施方式

27.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。除非另有特别说明,本发明中用到的各种设备等,均可通过市场购买得到或者可通过现有方法制备得到。

28.通常来说,低牌号无取向电工钢,是指最大比总损耗p

1.5/50

大于6w/kg的冷轧晶粒无取向电工钢,其牌号举例有:50sw800,50w1000,50w1300,65w1000等。研究表明,低牌号无取向电工钢在热轧阶段的轧制稳定性较差的问题,主要原因在于低牌号冷轧前没有常化工序,造成热轧工艺特点为低出高轧(低温出炉高温终轧),如此最终导致热轧提高轧制速度。而在热轧高速轧制过程中,原料尺寸、相变、板型等轻微波动都会大大降低轧制稳定性。

29.进一步的研究发现,导致低牌号无取向电工钢的轧制稳定性差的重要原因在于精轧过程中发生的奥氏体向铁素体的转变,由于低牌号无取向电工钢的低出高轧,因此在精轧过程中伴随电工钢组织中奥氏体向铁素体转变,相变的产生导致轧制稳定性明显降低。

30.基于上述发现,本发明为了避免低牌号无取向电工钢在精轧过程因为奥氏体

‑

铁素体相变而影响轧制稳定性,首先基于低牌号无取向电工钢的成分体系,通过热相变模拟,计算不同化学元素对低牌号电工钢静态相变温度的影响,发现影响冷却过程中的相转变开

始温度ar3和相转变结束温度ar1的主要合金元素为铝,当铝含量提高时,相转变开始温度ar3和相转变结束温度ar1同步提高。而根据目前应用的低牌号无取向电工钢的铝含量,通过模拟得知由于相转变开始温度ar3和相转变结束温度ar1较低,使中间坯在精轧过程中存在奥氏体向铁素体的动态相转变,因为相变导致轧制力波动,影响了板卷的稳定轧制。

31.故而,基于上述研究结论,本发明为了提高低牌号无取向电工钢的热轧稳定轧制,如图1所示,提出了一种低牌号无取向电工钢的制造方法,其整体思路如下:

32.s1:在炼钢时,增加所述低牌号无取向电工钢的板坯的铝元素含量,增加量按重量百分比计为0.08%~0.12%;

33.s2:在热轧板坯加热时,控制所述板坯的出炉温度为1150℃~1200℃;

34.s3:在热轧粗轧时,控制所述板坯的粗轧rt2温度为1000~1050℃。

35.目前一种正在使用的低牌号无取向电工钢的成分体系,其al元素含量范围按重量百分比计为0.5wt.%~1.5wt.%。基于现有的低牌号无取向电工钢的成分体系进行热相变模拟计算,发现在现有的成分基础上,将al元素含量提高0.08wt.%~0.12wt.%,优选为0.1wt.%,即在炼钢时控制板坯的成品al含量为0.58wt.%~1.62wt.%,优选含量为0.6wt.%~1.6wt.%,能够使低牌号电工钢的奥氏体向铁素体转变的相变开始温度ar3和相变结束温度ar1提高30℃左右,从而将低牌号无取向电工钢在热轧时的动态相变提前到热轧精轧前,即在低牌号电工钢的中间板坯进入热轧精轧前,完成奥氏体到铁素体的冷却转变,避免了热轧精轧时因为相变造成轧制力波动,影响轧制稳定性。增加al元素含量后,低牌号无取向电工钢的相变温度示意图如图2所示。

36.基于al元素含量的变化,为了达到将低牌号无取向电工钢的奥氏体向铁素体转变的相变过程提前到精轧前、精轧过程中不发生相变的控制目的,需要对热轧的温度控制进行调整。通过在板坯加热时,控制出炉温度在1150~1200℃,并控制粗轧rt2温度为1000℃~1050℃,如此实现了粗轧轧制节奏的调整,并确保中间板坯在进入精轧前的精轧开轧温度、板坯中心温度均低于低牌号电工钢的相变结束温度ar1,从而避免精轧时因为在相变区轧制而出现不稳定轧制,提高低牌号无取向电工钢在精轧时板卷的尺寸和板型精度。

37.优选的,出炉温度的目标温度可按照1150℃、1160℃、1170℃进行控制,粗轧rt2的目标温度可按1020℃、1030℃进行控制。

38.进一步研究表明,热轧精轧轧制节奏的准确控制,可以进一步提高低牌号无取向电工钢的板型质量,故而可选的,制造方法还包括:

39.s4:在所述热轧精轧时,控制所述低牌号无取向电工钢的终轧温度为900℃~940℃。

40.具体的,上述终轧温度是在原先的基础上降低20℃,通过降低终轧温度,可以降低热轧精轧的轧制节奏,从而进一步提高热轧精轧轧制的板卷尺寸和板型精度。优选的,精轧终轧温度的目标温度按920℃进行控制。

41.在接下来的实施例中,结合具体数据,对上述方案进行说明:

42.实施例1:

43.将本发明提供的方案应用于50w1000,某批次共轧制22卷,其工艺控制如下:

44.al元素含量:0.9%~1.1%;

45.板坯出炉温度控制:1153~1172℃;

46.粗轧rt2温度控制:1027~1043℃;

47.精轧终轧温度控制:907~932℃;

48.热轧完成后,统计板卷的尺寸和板型合格率,并根据gb/t 2521.1

‑

2016的要求检测磁性能。

49.实施例2:

50.将本发明提供的方案应用于50w800,某批次共轧制32卷,其工艺控制如下:

51.al元素含量:1.4%~1.6%;

52.板坯出炉温度控制:1164~1198℃;

53.粗轧rt2温度控制:1008~1038℃;

54.精轧终轧温度控制:901~938℃;

55.热轧完成后,统计板卷的尺寸和板型合格率,并根据gb/t 2521.1

‑

2016的要求检测磁性能。

56.实施例3:

57.将本发明提供的方案应用于50w1300,某批次共轧制30卷,其工艺控制如下:

58.al元素含量:0.6%~1.0%;

59.板坯出炉温度控制:1151~1179℃;

60.粗轧rt2温度控制:1021~1047℃;

61.精轧终轧温度控制:901~938℃;

62.热轧完成后,统计板卷的尺寸和板型合格率,并根据gb/t 2521.1

‑

2016的要求检测磁性能。

63.与实施例1~3对应的,统计了应用本发明方案之前的历史钢卷生产数据,具体如下:

64.对比例1:

65.某历史批次50w1000轧制27卷,其工艺控制如下:

66.al元素含量:0.8%~1.0%;

67.板坯出炉温度控制:1133~1152℃;

68.粗轧rt2温度控制:1007~1023℃;

69.精轧终轧温度控制:926~952℃;

70.热轧完成后,统计板卷的尺寸和板型合格率,并根据gb/t 2521.1

‑

2016的要求检测磁性能。

71.对比例2:

72.某历史批次50w800轧制31卷,其工艺控制如下:

73.al元素含量:1.3%~1.5%;

74.板坯出炉温度控制:1144~1178℃;

75.粗轧rt2温度控制:988~1018℃;

76.精轧终轧温度控制:921~958℃;

77.热轧完成后,统计板卷的尺寸和板型合格率,并根据gb/t 2521.1

‑

2016的要求检测磁性能。

78.对比例3:

79.某历史批次50w1300轧制26卷,其工艺控制如下:

80.al元素含量:0.5%~0.9%;

81.板坯出炉温度控制:1131~1159℃;

82.粗轧rt2温度控制:1001~1027℃;

83.精轧终轧温度控制:920~960℃;

84.热轧完成后,统计板卷的尺寸和板型合格率,并根据gb/t 2521.1

‑

2016的要求检测磁性能。

85.实施例1~3和对比例1~3的结果如表1所示:

86.表1:实施例与对比例的轧制结果性能对比

[0087][0088]

从表1可知,在应用本发明提供的方案之后,在保证电工钢的关键性能不受影响的前提下,显著提高了低牌号无取向电工钢的热轧卷的可轧性,有效提高了板卷尺寸和板型质量。

[0089]

基于前述实施例相同的发明构思,本发明还提供了一种低牌号无取向电工钢,其制造方法为:

[0090]

在炼钢时,增加所述低牌号无取向电工钢的板坯的铝元素含量,增加量按重量百分比计为0.08%~0.12%;

[0091]

在热轧板坯加热时,控制所述板坯的出炉温度为1150℃~1200℃,优选的出炉温度的目标温度可按照1150℃、1160℃、1170℃进行控制;

[0092]

在热轧粗轧时,控制所述板坯的粗轧rt2温度为1000~1050℃;优选的,粗轧rt2的目标温度可按1020℃、1030℃进行控制。

[0093]

可选的,所述低牌号无取向电工钢的热轧终轧温度为900℃~940℃;优选热轧终轧温度的目标值为920℃。

[0094]

可选的,所述增加量按重量百分比计为0.10%。

[0095]

可选的,所述低牌号无取向电工钢的板坯的铝元素含量按重量百分计为0.6%~1.6%。

[0096]

可选的,所述低牌号无取向电工钢是最大比总损耗大于6w/kg的冷轧晶粒无取向电工钢。

[0097]

进一步的,所述冷轧晶粒无取向电工钢的厚度为0.35毫米至0.65毫米。

[0098]

通过本发明的一个或者多个实施例,本发明具有以下有益效果或者优点:

[0099]

本发明提供了一种低牌号无取向电工钢的制造方法,通过提高低牌号无取向电工钢的铝元素含量0.08%~0.12%,以升高低牌号无取向电工钢的相转变温度,并结合将板

坯的出炉温度控制在1150℃~1200℃、粗轧rt2温度控制到1000℃~1050℃,如此可使低牌号无取向电工钢的中间板坯的精轧开轧温度、板坯中心温度低于相变结束温度ar1,保证在精轧过程中不会因为相变区轧制而产生轧制力波动,从而稳定精轧轧制过程,提高精轧后低牌号无取向电工钢板卷的尺寸和板型精度。

[0100]

尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

[0101]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。