:

1.本发明涉及涂料技术领域,具体涉及一种基于负载型腐蚀抑制剂改性的高粘接力环氧清漆。

背景技术:

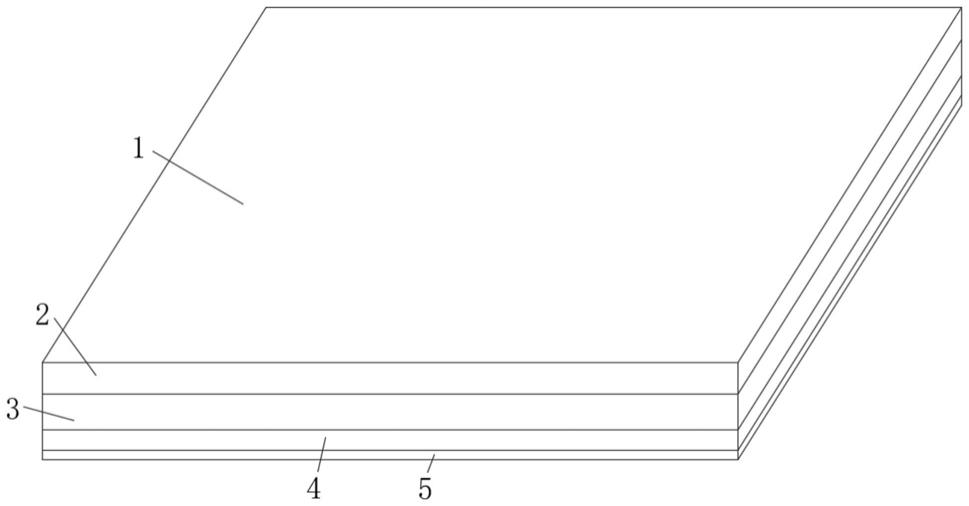

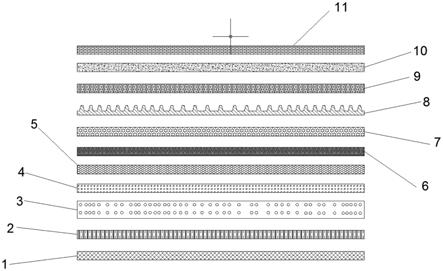

2.高速列车设备舱底板,由上表层、下表层和中间层组成,由铝蜂窝及铝板复合构成“三明治”结构,上表层、下表层和中间层通过胶水并采用热压方式复合成整体的底板结构。为了提高铝板防腐、耐冲击、粘接性等性能及外观效果需要对铝板进行喷漆处理。

3.环氧树脂涂料又称环氧涂料,由于其具有良好的粘接性能、耐化学药品性、防腐蚀性和耐水性等,广泛应用在机械、电器、电子、交通等领域。将环氧树脂清漆涂覆在铝板表面,可有效改善铝板的防腐蚀性,从而有效提高列车底盘设备的安全性。

4.申请号为201810343794.x、申请日为2018.04.17的专利提供了防污抗静电耐腐蚀纳米复合环氧涂料及其制备方法,该涂料由环氧树脂、助剂、溶剂、纳米碳类浓缩浆、填料和固化剂组成,制备时首先用氟硅烷偶联剂将纳米碳类粉体进行改性,再将改性后的纳米碳类粉体制备成纳米碳类浓缩浆,然后把纳米碳类浓缩浆加入到环氧树脂、溶剂和助剂的混合物中,高速分散,再加入填料,再研磨制得。通过石墨烯、镍粉或其混合粉体协同作为填料来改善涂层的耐腐蚀性。申请号为201610089788.7、申请日为2016.02.18的专利提供了一种耐腐蚀的酚醛环氧涂料,该涂料包括a组分和b组分,a组分包括酚醛环氧树脂、溶剂、触变剂、消泡剂、片状氧化铁红、中空玻璃微球、重晶石、硅烷偶联剂,b组分包括改性聚酰胺树脂,使用时将a、b组分混合使用。上述发明是采用片状氧化铁与中空玻璃微球相结合来改善涂层的防腐蚀性能。由上述现有技术可知,目前技术通常在涂料基体中添加无机填料来改善涂层的防腐蚀性能,但是如何解决无机填料与基体的界面性能,从而使得无机填料加入时不会影响涂料的其他性能成为关键。而且对复合防腐板制作时,涂层与胶水的粘接性也需要考虑。

技术实现要素:

5.本发明要解决的技术问题是,针对现有技术的不足,提供一种基于负载型腐蚀抑制剂改性的高粘接力环氧清漆及其制备方法,本发明首先在镁铝水滑石材料中插入活性阴离子钒酸盐离子,然后在其表面修饰纳米氧化锆粒子,钒酸盐离子可以提供持续的腐蚀保护,纳米氧化锆的修饰不仅可以减少腐蚀性物质向基体渗透,还可以提高涂层的耐磨性。本发明采用907环氧树脂与丁醚化脲醛树脂与hdi,采用高温固化的机理,制得的涂层具有优异的防腐、耐冲击、粘接性以及耐化学药品性。

6.为解决上述技术问题,本发明采用的技术方案如下:

7.一种基于负载型腐蚀抑制剂改性的高粘接力环氧清漆,以重量份计,包括以下组分:

8.环氧树脂30

‑

35份,溶剂45

‑

65份,丁醚化脲醛树脂5

‑

10份,hdi 3

‑

5份,附着力促进剂1

‑

2份,消泡流平剂0.5

‑

1.5份,酸催化剂0

‑

0.1份,负载型腐抑制剂3

‑

6份;所述负载型腐抑制剂是将钒酸盐离子插入到镁铝水滑石层间,然后采用纳米氧化锆修饰得到;所述丁醚化脲醛树脂为部分正丁醚化、高亚氨基脲醛树脂、部分异丁醚化、高亚氨基脲醛树脂中的一种或两种混合。

9.作为上述技术方案的优选,所述溶剂包括10

‑

15份环己酮、10

‑

15份乙二醇单丁醚和25

‑

35份100#溶剂油。

10.作为上述技术方案的优选,所述环氧树脂为907环氧树脂,其环氧当量为环氧当量1500

‑

1800g/eq。

11.为更好的解决上述技术问题,本发明采用的技术方案如下:

12.一种基于负载型腐蚀抑制剂改性的高粘结力环氧清漆的制备方法,包括以下步骤:

13.(1)将镁盐和铝盐溶于去离子水中制得混合金属盐溶液,然后加入尿素,升温回流反应,反应结束后过滤,得到的沉淀洗涤后干燥,制得层状镁铝水滑石材料;然后氮气气氛下将制得的层状镁铝水滑石材料加入到钒酸铵溶液中,搅拌处理,最后将沉淀洗涤后真空干燥,制得钒酸铵插层修饰的镁铝水滑石材料;

14.(2)将钒酸铵插层修饰的镁铝水滑石材料、十二烷基硫酸钠加入到去离子水中搅拌制得分散液,加入纳米氧化锆粉体,氮气气氛下搅拌分散,之后过滤,将沉淀洗涤、干燥,制得负载型腐蚀抑制剂;

15.(3)将溶剂加入到投料罐内,加入907环氧树脂,升温反应,之后冷却至45℃以下,依次加入丁醚化脲醛树脂、hdi、附着力促进剂、消泡流平剂、酸催化剂、负载型腐蚀抑制剂,开启搅拌,制得高粘接力环氧清漆。

16.作为上述技术方案的优选,步骤(1)中,所述镁盐为六水氯化镁,所述铝盐为九水合硝酸铝,所述混合金属盐溶液中镁盐、铝盐的浓度分别为0.01mol/l、0.005mol/l,所述尿素溶液的质量浓度所述镁盐、铝盐:尿素的摩尔比为2:1:7;回流反应的温度为100℃,时间为20

‑

25h。

17.作为上述技术方案的优选,步骤(1)中,所述钒酸铵溶液的浓度为0.015

‑

0.025mlol/l,所述层状镁铝水滑石材料、钒酸铵溶液的用量比为1:200ml。

18.作为上述技术方案的优选,步骤(2)中,所述钒酸铵插层修饰的镁铝水滑石材料、十二烷基硫酸钠、纳米氧化锆粉体的质量比为10:(0.1

‑

0.3):1。

19.作为上述技术方案的优选,步骤(2)中,所述搅拌处理的转速为3000

‑

5000转/分,温度为室温,时间为10

‑

20h。

20.作为上述技术方案的优选,步骤(3)中,所述升温反应处理时,升温至95℃开始计时,升温至100

±

3℃下进行保温,共反应1.5

‑

2.5h。

21.作为上述技术方案的优选,步骤(3)中,所述开启搅拌时,搅拌转速设定为500

‑

600转/分,搅拌时间设定为10

‑

15分钟。

22.所述消泡流平剂可以选择为有机硅消泡流平剂,所述酸催化剂可以选择为十二烷基苯磺酸、磷酸、对甲苯磺酸。

23.由于采用了上述技术方案,本发明具有以下有益效果:

24.本发明提供的高粘接力环氧清漆包括环氧树脂、溶剂、丁醚化脲醛树脂、hdi、附着力促进剂、消泡流平剂、酸催化剂、负载型腐抑制剂,环氧树脂采用907环氧树脂,其具有优异的防腐、耐冲击、粘接性、耐药品性、硬度和附着性等性能,可有效减少损耗,节约了成本;本发明选用hdi搭配丁醚化脲醛树脂作为交联剂,可以改善涂层的硬度和挠性,提高涂层与基材以及涂层与胶水的粘接力;本发明在涂料基体中加入微量酸催化剂,可有效加速涂层的固化时间,提高树脂基体与交联剂的反应强度,改善涂层的耐化学品性和耐腐蚀性;本发明在涂料中还加入了一定量的负载型腐蚀抑制剂,该负载型腐蚀抑制剂是采用钒酸盐离子插层进入到镁铝水滑石材料层间,然后采用纳米氧化锆粒子修饰得到;在基体处于腐蚀环境中,镁铝水滑石的阴离子交换特性可以降低环境中的阴离子浓度,而且镁铝水滑石层间钒酸铵的释放可以通过环境中阴离子交换激活从而可以捕获环境中的腐蚀性阴离子,达到保护基体的目的。纳米氧化锆粒子修饰在镁铝水滑石材料表面,形成一层物理屏障,达到防腐的目的。

25.本发明采用共沉淀法制备了镁铝水滑石材料,然后采用钒酸盐离子交换对镁铝水滑石材料进行改性,钒酸铵插层进入到镁铝水滑石层间,并采用纳米氧化锆粒子修饰,有效提高了纳米氧化锆以及镁铝水滑石材料在基体中的分散性,将其加入到环氧清漆基体中,有效改善了涂层的防腐蚀性能。本发明制得的环氧清漆作用于铝板基体时不仅与铝板具有很好的粘接力,且与胶水的粘接性能优异,制得的涂层防腐蚀性能优异,力学性能好,制备方法简单,成本低。

具体实施方式:

26.为了更好的理解本发明,下面通过实施例对本发明进一步说明,实施例只用于解释本发明,不会对本发明构成任何的限定。

27.实施例1

28.(1)将0.01mol六水氯化镁和0.005mol九水合硝酸铝溶于1l去离子水中制得混合金属盐溶液,然后加入0.035mol尿素,升温至100℃回流反应20h,反应结束后过滤,得到的沉淀洗涤后干燥,制得层状镁铝水滑石材料;然后氮气气氛下将1g制得的层状镁铝水滑石材料加入到200ml 0.015mlol/l的钒酸铵溶液中,搅拌处理20h,最后将沉淀洗涤后真空干燥,制得钒酸铵插层修饰的镁铝水滑石材料;

29.(2)将10g钒酸铵插层修饰的镁铝水滑石材料、0.1g十二烷基硫酸钠加入到100ml去离子水中搅拌制得分散液,加入1g纳米氧化锆粉体,氮气气氛、3000转/分、室温下搅拌分散10h,之后过滤,将沉淀洗涤、干燥,制得负载型腐蚀抑制剂;

30.(3)将10份环己酮、10份乙二醇单丁醚和25份100#溶剂油溶剂加入到投料罐内,搅拌混合均匀,加入30份907环氧树脂,升温至95℃开始计时,继续升温至100℃下进行保温,共反应1.5h,之后冷却至45℃以下,依次加入5份丁醚化脲醛树脂、3份hdi、1份附着力促进剂、0.5份有机硅消泡流平剂、0.1份对甲苯磺酸、3份负载型腐抑制剂,开启搅拌,在500转/分的搅拌转速下搅拌10分钟,制得高粘接力环氧清漆。

31.实施例2

32.(1)将0.01mol六水氯化镁和0.005mol九水合硝酸铝溶于1l去离子水中制得混合金属盐溶液,然后加入0.035mol尿素,升温至100℃回流反应25h,反应结束后过滤,得到的

沉淀洗涤后干燥,制得层状镁铝水滑石材料;然后氮气气氛下将1g制得的层状镁铝水滑石材料加入到200ml 0.025mlol/l的钒酸铵溶液中,搅拌处理20h,最后将沉淀洗涤后真空干燥,制得钒酸铵插层修饰的镁铝水滑石材料;

33.(2)将10g钒酸铵插层修饰的镁铝水滑石材料、0.3g十二烷基硫酸钠加入到100ml去离子水中搅拌制得分散液,加入1g纳米氧化锆粉体,氮气气氛、5000转/分、室温下搅拌分散20h,之后过滤,将沉淀洗涤、干燥,制得负载型腐蚀抑制剂;

34.(3)将15份环己酮、15份乙二醇单丁醚和35份100#溶剂油溶剂加入到投料罐内,搅拌混合均匀,加入35份907环氧树脂,升温至95℃开始计时,继续升温至100℃下进行保温,共反应2.5h,之后冷却至45℃以下,依次加入10份丁醚化脲醛树脂、5份hdi、2份附着力促进剂、1.5份有机硅消泡流平剂、0.1份对甲苯磺酸、6份负载型腐抑制剂,开启搅拌,在600转/分的搅拌转速下搅拌15分钟,制得高粘接力环氧清漆。

35.实施例3

36.(1)将0.01mol六水氯化镁和0.005mol九水合硝酸铝溶于1l去离子水中制得混合金属盐溶液,然后加入0.035mol尿素,升温至100℃回流反应21h,反应结束后过滤,得到的沉淀洗涤后干燥,制得层状镁铝水滑石材料;然后氮气气氛下将1g制得的层状镁铝水滑石材料加入到200ml 0.02mlol/l的钒酸铵溶液中,搅拌处理20h,最后将沉淀洗涤后真空干燥,制得钒酸铵插层修饰的镁铝水滑石材料;

37.(2)将10g钒酸铵插层修饰的镁铝水滑石材料、0.15g十二烷基硫酸钠加入到100ml去离子水中搅拌制得分散液,加入1g纳米氧化锆粉体,氮气气氛、3500转/分、室温下搅拌分散15h,之后过滤,将沉淀洗涤、干燥,制得负载型腐蚀抑制剂;

38.(3)将12份环己酮、10份乙二醇单丁醚和30份100#溶剂油溶剂加入到投料罐内,搅拌混合均匀,加入32份907环氧树脂,升温至95℃开始计时,继续升温至103℃下进行保温,共反应2h,之后冷却至45℃以下,依次加入6份丁醚化脲醛树脂、3.5份hdi、1份附着力促进剂、1份有机硅消泡流平剂、0.1份对甲苯磺酸、4份负载型腐抑制剂,开启搅拌,在500转/分的搅拌转速下搅拌15分钟,制得高粘接力环氧清漆。

39.实施例4

40.(1)将0.01mol六水氯化镁和0.005mol九水合硝酸铝溶于1l去离子水中制得混合金属盐溶液,然后加入0.035mol尿素,升温至100℃回流反应23h,反应结束后过滤,得到的沉淀洗涤后干燥,制得层状镁铝水滑石材料;然后氮气气氛下将1g制得的层状镁铝水滑石材料加入到200ml 0.02mlol/l的钒酸铵溶液中,搅拌处理20h,最后将沉淀洗涤后真空干燥,制得钒酸铵插层修饰的镁铝水滑石材料;

41.(2)将10g钒酸铵插层修饰的镁铝水滑石材料、0.2g十二烷基硫酸钠加入到100ml去离子水中搅拌制得分散液,加入1g纳米氧化锆粉体,氮气气氛、4000转/分、室温下搅拌分散15h,之后过滤,将沉淀洗涤、干燥,制得负载型腐蚀抑制剂;

42.(3)将13份环己酮、12份乙二醇单丁醚和30份100#溶剂油溶剂加入到投料罐内,搅拌混合均匀,加入33份907环氧树脂,升温至95℃开始计时,继续升温至100℃下进行保温,共反应1.5h,之后冷却至45℃以下,依次加入7份丁醚化脲醛树脂、4份hdi、2份附着力促进剂、1.5份有机硅消泡流平剂、0.1份对甲苯磺酸、5份负载型腐抑制剂,开启搅拌,在600转/分的搅拌转速下搅拌10分钟,制得高粘接力环氧清漆。

43.实施例5

44.(1)将0.01mol六水氯化镁和0.005mol九水合硝酸铝溶于1l去离子水中制得混合金属盐溶液,然后加入0.035mol尿素,升温至100℃回流反应24h,反应结束后过滤,得到的沉淀洗涤后干燥,制得层状镁铝水滑石材料;然后氮气气氛下将1g制得的层状镁铝水滑石材料加入到200ml 0.015mlol/l的钒酸铵溶液中,搅拌处理20h,最后将沉淀洗涤后真空干燥,制得钒酸铵插层修饰的镁铝水滑石材料;

45.(2)将10g钒酸铵插层修饰的镁铝水滑石材料、0.1g十二烷基硫酸钠加入到100ml去离子水中搅拌制得分散液,加入1g纳米氧化锆粉体,氮气气氛、5000转/分、室温下搅拌分散15h,之后过滤,将沉淀洗涤、干燥,制得负载型腐蚀抑制剂;

46.(3)将10份环己酮、15份乙二醇单丁醚和35份100#溶剂油溶剂加入到投料罐内,搅拌混合均匀,加入34份907环氧树脂,升温至95℃开始计时,继续升温至100℃下进行保温,共反应1.5h,之后冷却至45℃以下,依次加入8份丁醚化脲醛树脂、4.5份hdi、2份附着力促进剂、1份有机硅消泡流平剂、0.1份对甲苯磺酸、5份负载型腐抑制剂,开启搅拌,在500转/分的搅拌转速下搅拌15分钟,制得高粘接力环氧清漆。

47.对比例1

48.负载型腐蚀抑制剂中不采用纳米氧化锆粉体进行修饰,其他条件和实施例5相同。

49.对比例2

50.环氧清漆中不加入负载型腐蚀抑制剂,其他条件和实施例5相同。

51.对比例3

52.只加入hdi作为交联剂,不加入丁醚化脲醛树脂,其他条件和实施例5相同。

53.对比例4

54.不加入对甲苯磺酸作为酸催化剂,其他条件和实施例5相同。

55.将上述实施例和对比例制得的环氧清漆喷涂于预处理后的铝板基体表面,在216

‑

232℃下固化处理,制得10

‑

12μm的涂层,并测试涂层的性能,测试结果如下:

56.表1

[0057][0058][0059]

从上述测试结果开看,在涂料中添加hdi和丁醚化脲醛树脂复配作为交联剂可有效改善涂层的硬度以及涂层与基材的粘接力;在涂料基体中加入负载型腐蚀抑制剂不仅可以提高涂层的耐腐蚀性能,还提高了涂层的硬度与强度,涂料中微量酸催化剂的加入有效缩短了涂料的固化时间,提高了涂层的耐腐蚀性。

[0060]

此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。