1.本发明涉及鞋面定型工艺技术领域,尤其涉及一种鞋面的定型工艺及其设备。

背景技术:

2.现有的鞋面一般由基底层和贴料层组成,其中基底层与贴料层一般通过针线缝合或者用热熔胶粘合,其中利用热熔胶粘合的工艺步骤是在基底层涂上热熔胶,然后将贴料层贴合在涂上热熔胶处,利用手工对贴料层进行摩压,从而使热熔胶分别与贴料层和基底层接触并粘合构成鞋面,然后手工将鞋面曲折塑型成立体,从而完成鞋面的定型;

3.但在该过程中,当贴料层和基底层通过热熔胶粘合后并通过手工摩压,此时的贴料层和基底层较冷,会使其表层的间隙呈收缩状,在手工摩压时无法使贴料层和基底层与热熔胶充分的接触贴合,且用手工的方式曲折鞋面易造成粘基底层与贴料层出现开胶现象,严重的会造成贴料层脱离基底层,造成基底层与贴料层之间的粘合紧密度较低,影响鞋面的使用寿命;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于:本发明通过设置热压定型板、弹性定型板、冷压定型板和立体定型结构,热压定型板对鞋面的基底层和贴料层加热软化,使基底层和贴料层表面间隙变大,弹性定型板对鞋面的热熔胶层进行弹性挤压使热熔胶层的热熔胶充分的填充到基底层和贴料层表面间隙中,冷压定型板对鞋面进行冷却,使基底层和贴料层表面间隙收缩,间隙收缩后挤压热熔胶,使基底层和贴料层与热熔胶层充分的接触,然后冷压定型板对热熔胶进行冷却,从而将热熔胶初步冷却收缩,当立体定型结构运作将鞋面进行立体塑型时,此时热熔胶未完全固化,基底层和贴料层的表面间隙进一步的被挤压,且热熔胶也被挤压,从而使基底层和贴料层与热熔胶层进一步的贴合,在将鞋面进行立体塑型的同时将鞋面进一步的定型,利用纯机械的方式对鞋面进行定型,提高基底层和贴料层之间的粘合紧密度,从而解决了普通人工定型鞋面粘合紧密度较低,易开胶,严重的甚至导致贴料层脱落的问题。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种鞋面定型设备,包括壳体、放料口、取料口、传送带、加热器、第一气缸和冷却器,所述放料口和取料口分设于壳体两端,所述传送带设于壳体内,所述壳体内依次设有热压定型板、弹性定型板、冷压定型板和立体定型结构,所述热压定型板设于壳体的放料口处,所述立体定型结构设于壳体的取料口处,且立体定型结构与传送带一端活动抵接,所述热压定型板、弹性定型板和冷压定型板底部形状均与鞋面的上表面契合;

8.所述热压定型板、弹性定型板和冷压定型板均适配有与之分别对应的承接板,承接板固定设于壳体内,且承接板的顶面与皮带的内端抵接,所述热压定型板与加热器电性连接,所述弹性定型板顶部与第一气缸的活塞杆固定连接,所述冷压定型板外端抵接有冷却箱,所述冷却箱外端与冷却器适配连接,所述热压定型板和冷压定型板的顶端中部均适

配安装有往复驱动组件,且往复驱动组件设于壳体的上部;

9.所述立体定型结构包括顶模和底模,所述顶模对称设有两个,所述顶模的顶部适配安装有驱动其升降和相对运动的第一驱动结构,所述底模下端适配连接有驱动其升降的第二驱动结构,所述第一驱动结构两侧固定连接有平稳结构,且两个顶模与一个底模间隙配合构成鞋面立体定型空腔;

10.所述往复驱动组件包括支撑柱和电动往复转杆,所述支撑柱设于壳体的顶部并对称设有两个,所述电动往复转杆转动设于两个支撑柱之间,所述电动往复转杆的外端固定套设有往复转盘,所述往复转盘的盘面固定设有两个铰接端杆,两个铰接端杆对称设置,铰接端杆铰接有第一铰接杆,所述第一铰接杆的中部铰接有铰接支撑杆,且第一铰接杆远离铰接端杆的一端铰接有第二铰接杆,所述铰接支撑杆固定设于壳体的顶端,所述第二铰接杆与铰接支撑杆平行设置,且两个第二铰接杆远离第一铰接杆的一端分别与热压定型板和冷压定型板固定连接,所述第二铰接杆外端滑动套接有稳定杆套,所述壳体的顶壁开设有通孔,所述稳定杆套固定设于壳体的通孔内。

11.进一步的,所述顶模包括膜壳,所述膜壳一侧开设有模型凹槽,所述膜壳的顶端开设有内螺纹孔,且顶模的顶端设有外螺纹凸出,所述外螺纹凸出与顶模为一体化结构,所述外螺纹凸出的外端螺纹套接有内螺纹环,所述底模包括模型块和t型连接杆,所述t型连接杆固定设于模型块底部,且t型连接杆对称设有两个,所述模型块和两个顶模的模型凹槽间隙配合构成鞋面立体定型空腔。

12.进一步的,所述第一驱动结构包括第二气缸和限定板,所述第二气缸固定设于壳体的顶部,所述限定板与第二气缸的活塞杆固定连接,所述限定板一侧固定设有微型电机,且限定板内部开设有滑槽,所述限定板的滑槽内转动设有双向丝杆,所述双向丝杆的一端贯穿限定板的滑槽的内壁延伸到其外部并与微型电机的输出轴固定连接,所述双向丝杆的外端对称螺纹套接有滑块,所述滑块滑动设于限定板的滑槽内,且滑块的下端对称设有l型连接杆和直线型连接杆,所述l型连接杆和直线型连接杆的底端均与顶模的顶端固定连接,所述滑块滑动连接有第一滑杆,所述第一滑杆对称设有两个。

13.进一步的,所述平稳结构包括第二滑杆和平稳弹簧,所述第二滑杆滑动连接有固定块,且固定块固定设于壳体外部,所述第二滑杆两端分别固定连接有连接顶块和防脱底块,且防脱底块的顶端与固定块的底端活动抵接,所述连接顶块的一侧固定设有稳定连杆,所述壳体外端对称开设有滑槽,所述稳定连杆贯穿壳体的滑槽延伸到其内部并与限定板固定连接。

14.进一步的,所述第二驱动结构包括第三气缸、第一滑板和第二滑板,所述第三气缸固定设于壳体的底部,且第一滑板的底端与第三气缸的活塞杆固定连接,所述第二滑板滑动设于第一滑板的顶部,所述第一滑板与第二滑板之间设有用于锁止第二滑板的锁止组件。

15.进一步的,所述锁止组件包括锁止方杆、锁止滑板、锁止块和锁止弹簧,所述第一滑板开设于滑槽,所述第一滑板与锁止滑板固定连接,且锁止滑板设于第一滑板滑槽内,所述锁止方杆的一端设有锁止拉环,所述锁止弹簧套设于锁止方杆的外端,所述锁止弹簧远离锁止拉环的一端通过点焊与锁止方杆固定连接,所述锁止方杆远离锁止拉环的一端为弧型部,所述锁止块的顶端固定设于第二滑板的底端,且锁止块开设有锁止凹槽,所述锁止方

杆的弧型部活动设于锁止块的锁止凹槽内。

16.进一步的,所述直线型连接杆通过内螺纹环与外螺纹凸出卡接,所述l型连接杆底端通过螺栓与顶模的内螺纹孔螺纹连接。

17.进一步的,所述t型连接杆的下端通过螺栓固定设于第二滑板顶端。

18.进一步的,所述模型块远离取料口的一侧设有用于推动鞋面的电推动皮辊,所述电推动皮辊与传送带间隙配合。

19.该种鞋面的定型工艺,具体步骤如下:

20.第一步上料:将贴合好的鞋面从壳体的放料口处放置到传送带上,然后鞋面被传送带带动并向放料口的方向远离;

21.第二步热压定型板对鞋面进行软化定型:热压定型板被加热器预加热到℃

‑

℃,当鞋面被传送带带动并位于热压定型板正下方时,往复驱动组件控制热压定型板向下冲压,热压定型板向下冲压并同时抵接到鞋面的基底层和贴料层,同时对基底层和贴料层进行加热软化处理,且对鞋面的基底层和贴料层之间的热熔胶层进行初步挤压,对基底层和贴料层进行初步贴合;

22.第三步弹性定型板对鞋面进行挤压塑型:当热压定型板对鞋面进行软化定型后,往复驱动组件控制热压定型板向上升起,此时鞋面在传送带的带动下继续运动,直到鞋面到达弹性定型板的正下方,此时第一气缸的控制弹性定型板向下冲压鞋面,使热熔胶层分别与基底层和贴料层充分接触,此时热熔胶层被弹性定型板被塑型并呈现贴料层的形状,以防止过分冲压使热熔胶层的热熔胶流出;

23.第四步冷压定型板对鞋面进行冷压塑型:冷却器对冷却箱降温,从而利用热传导的方式对冷压定型板进行降温,使其温度恒定在。℃

‑

℃之间,对冷压定型板进行恒温处理,当鞋面被弹性定型板二次塑型后,第一气缸工作控制弹性定型板升起,此时鞋面被传送带继续带动直到位于冷压定型板的正下方,此时冷压定型板被往复驱动组件控制冲压鞋面,同时热压定型板被往复驱动组件控制升到最高点,冷压定型板冲压鞋面对鞋面进行冷塑定型,使鞋面的热熔胶层的热熔胶初步冷却;

24.第五步立体定型结构对鞋面进行立体塑型:经冷压定型板定型完成的鞋面,在传送带的作用下继续运动,直到鞋面在惯性作用下贴合到底模上,然后第一驱动结构控制顶模下降,直到两个顶模的分别位于底模的两侧,然后第一驱动结构控制两个顶模相对运动并与底模卡接,从而将鞋面由平面塑造成立体状;

25.第六步取料:在立体定型结构对鞋面进行立体塑型完成后,将立体鞋面从的取料口处取出。

26.综上所述,由于采用了上述技术方案,本发明的有益效果是:

27.本发明通过设置热压定型板、弹性定型板、冷压定型板和立体定型结构,热压定型板对鞋面的基底层和贴料层加热软化,使基底层和贴料层表面间隙变大,弹性定型板对鞋面的热熔胶层进行弹性挤压使热熔胶层的热熔胶充分的填充到基底层和贴料层表面间隙中,冷压定型板对鞋面进行冷却,使基底层和贴料层表面间隙收缩,间隙收缩后挤压热熔胶,使基底层和贴料层与热熔胶层充分的接触,然后冷压定型板对热熔胶进行冷却,从而将热熔胶初步冷却收缩,当立体定型结构运作将鞋面进行立体塑型时,此时热熔胶未完全固化,基底层和贴料层的表面间隙进一步的被挤压,且热熔胶也被挤压,从而使基底层和贴料

层与热熔胶层进一步的贴合,在将鞋面进行立体塑型的同时将鞋面进一步的定型,利用纯机械的方式对鞋面进行定型,提高基底层和贴料层之间的粘合紧密度,从而提高鞋面的使用寿命,解决了普通人工定型鞋面粘合紧密度较低,易开胶,严重的甚至导致贴料层脱落的问题。

附图说明

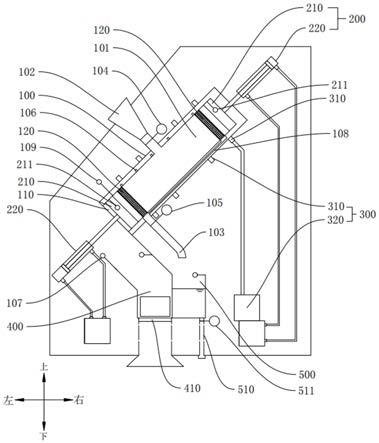

28.图1示出了根据本发明提供的设备的结构示意图;

29.图2示出了根据本发明提供的往复驱动组件结构示意图;

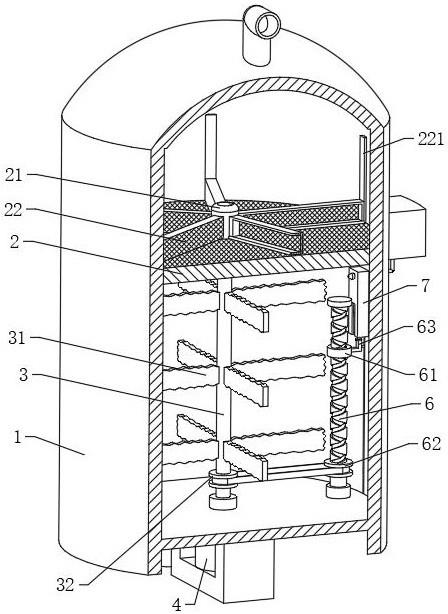

30.图3示出了根据本发明提供的立体定型结构的结构示意图;

31.图4示出了根据本发明提供的顶模的结构示意图;

32.图5示出了图4的a处局部放大图;

33.图6示出了根据本发明提供的平稳结构的结构示意图;

34.图7示出了根据本发明提供的底模的结构示意图;

35.图8示出了根据本发明提供的第一滑板与第二滑板的连接示意图;

36.图9示出了根据本发明提供的锁止组件的结构示意图。

37.图例说明:1、壳体;2、传送带;3、热压定型板;4、弹性定型板;5、冷压定型板;6、立体定型结构;7、往复驱动组件;11、放料口;12、取料口;31、加热器;41、第一气缸;51、冷却箱;52、冷却器;61、顶模;62、底模;63、第一驱动结构;64、平稳结构;65、第二驱动结构;66、电推动皮辊;611、膜壳;612、模型凹槽;613、内螺纹孔;614、外螺纹凸出;615、内螺纹环;621、模型块;622、t型连接杆;631、第二气缸;632、限定板;633、微型电机;634、双向丝杆;635、滑块;636、第一滑杆;637、l型连接杆;638、直线型连接杆;641、第二滑杆;642、平稳弹簧;643、连接顶块;644、防脱底块;645、固定块;646、稳定连杆;651、第三气缸;652、第一滑板;653、第二滑板;654、锁止组件;6541、锁止方杆;6542、锁止弹簧;6543、锁止块;6544、锁止滑板;6545、锁止拉环;71、支撑柱;72、电动往复转杆;73、往复转盘;74、第一铰接杆;75、第二铰接杆;76、铰接支撑杆;77、稳定杆套。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.请参阅图1,本发明提供一种技术方案:

40.一种鞋面定型设备,包括壳体1、放料口11、取料口12、传送带2、加热器31、第一气缸41和冷却器52,放料口11和取料口12分设于壳体1两端,传送带2设于壳体1内,壳体1内依次设有热压定型板3、弹性定型板4、冷压定型板5和立体定型结构6,热压定型板3设于壳体1的放料口11处,立体定型结构6设于壳体1的取料口12处,且立体定型结构6与传送带2一端活动抵接,热压定型板3、弹性定型板4和冷压定型板5底部形状均与鞋面的上表面契合,热压定型板3、弹性定型板4和冷压定型板5均适配有与之分别对应的承接板,承接板固定设于壳体1内,且承接板的顶面与皮带的内端抵接;

41.热压定型板3与加热器31电性连接,加热器31用于加热热压定型板3,将其加热到90℃

‑

105℃之间,弹性定型板4顶部与第一气缸41的活塞杆固定连接,第一气缸41用于控制弹性定型板4升降,冷压定型板5外端抵接有冷却箱51,冷却箱51外端与冷却器52适配连接,热压定型板3和冷压定型板5的顶端中部均适配安装有往复驱动组件7,且往复驱动组件7设于壳体1的上部,往复驱动组件7用于在设备持续性工作时带动热压定型板3和冷压定型板5一升一降,往复驱动热压定型板3和冷压定型板5持续性工作;

42.立体定型结构6包括顶模61和底模62,顶模61对称设有两个,顶模61的顶部适配安装有驱动其升降和相对运动的第一驱动结构63,底模62下端适配连接有驱动其升降的第二驱动结构65,第一驱动结构63两侧固定连接有平稳结构64,且两个顶模61与一个底模62间隙配合构成鞋面立体定型空腔,两个顶模61采用侧压塑型的方法对鞋面进行塑型,相对于顶部冲压的方法,侧面塑型的方法能够保护鞋面侧面的贴料层,从而使鞋面在立体塑型时合格率更高,质量更好;

43.顶模61包括膜壳611,膜壳611一侧开设有模型凹槽612,膜壳611的顶端开设有内螺纹孔613,且顶模61的顶端设有外螺纹凸出614,外螺纹凸出614与顶模61为一体化结构,外螺纹凸出614的外端螺纹套接有内螺纹环615,底模62包括模型块621和t型连接杆622,t型连接杆622固定设于模型块621底部,且t型连接杆622对称设有两个,模型块621和两个顶模61的模型凹槽612间隙配合构成鞋面立体定型空腔,模型块621远离取料口12的一侧设有用于推动鞋面的电推动皮辊66,电推动皮辊66与传送带2间隙配合,通过设置外螺纹凸出614、内螺纹环615、t型连接杆622,使顶模61和底模62均为可拆卸设置,便于在定型不同鞋面时对其进行对应的顶模61和底模62进行更换,使适用面更广;

44.第一驱动结构63包括第二气缸631和限定板632,第二气缸631固定设于壳体1的顶部,限定板632与第二气缸631的活塞杆固定连接,限定板632一侧固定设有微型电机633,且限定板632内部开设有滑槽,限定板632的滑槽内转动设有双向丝杆634,双向丝杆634的一端贯穿限定板632的滑槽的内壁延伸到其外部并与微型电机633的输出轴固定连接,双向丝杆634的外端对称螺纹套接有滑块635,滑块635滑动设于限定板632的滑槽内,且滑块635的下端对称设有l型连接杆637和直线型连接杆638,l型连接杆637和直线型连接杆638的底端均与顶模61的顶端固定连接,滑块635滑动连接有第一滑杆636,第一滑杆636对称设有两个,直线型连接杆638通过内螺纹环615与外螺纹凸出614卡接,l型连接杆637底端通过螺栓与顶模61的内螺纹孔613螺纹连接;

45.控制第二气缸631工作,第二气缸631工作后其活塞杆向下运动带动与其固定的限定板632向下运动,限定板632向下运动带动与微型电机633和顶模61向下运动,当两个顶模61正对于底膜两侧时,驱动微型电机633工作,微型电机633工作后间接控制顶模61相对运动挤压顶模61表面的鞋面,

46.平稳结构64包括第二滑杆641和平稳弹簧642,第二滑杆641滑动连接有固定块645,且固定块645固定设于壳体1外部,第二滑杆641两端分别固定连接有连接顶块643和防脱底块644,且防脱底块644的顶端与固定块645的底端活动抵接,连接顶块643的一侧固定设有稳定连杆646,壳体1外端对称开设有滑槽,稳定连杆646贯穿壳体1的滑槽延伸到其内部并与限定板632固定连接;

47.当限定板632向下运动时,限定板632带动与其固定的稳定连杆646向下运动,稳定

连杆646位于限定板632两侧,稳定连杆646通过连接顶块643连接第二滑杆641和平稳弹簧642,从而平稳弹簧642反向作用力给限定板632支撑,防止平稳弹簧642向下运动的速度较快,平稳结构64加强限定板632升降时的稳定性和平衡性;

48.第二驱动结构65包括第三气缸651、第一滑板652和第二滑板653,第三气缸651固定设于壳体1的底部,且第一滑板652的底端与第三气缸651的活塞杆固定连接,第二滑板653滑动设于第一滑板652的顶部,第一滑板652与第二滑板653之间设有用于锁止第二滑板653的锁止组件654,t型连接杆622的下端通过螺栓固定设于第二滑板653顶端,当鞋面在电推动皮辊66的推动下落到底膜上时,且鞋面的下摆正好抵接在第二滑板653上表面,第二滑板653上端面给与鞋面支撑和摩擦,使其不易移动,然后在鞋面被压成型后,驱动第三气缸651间接控制底模62向上便于取下成型后的鞋面;

49.锁止组件654包括锁止方杆6541、锁止滑板6544、锁止块6543和锁止弹簧6542,第一滑板652开设于滑槽,第一滑板652与锁止滑板6544固定连接,且锁止滑板6544设于第一滑板652滑槽内,锁止方杆6541的一端设有锁止拉环6545,锁止弹簧6542套设于锁止方杆6541的外端,锁止弹簧6542远离锁止拉环6545的一端通过点焊与锁止方杆6541固定连接,锁止方杆6541远离锁止拉环6545的一端为弧型部,锁止块6543的顶端固定设于第二滑板653的底端,且锁止块6543开设有锁止凹槽,锁止方杆6541的弧型部活动设于锁止块6543的锁止凹槽内,当需要对底模62进行更换时,拨动锁止拉环6545,使锁止方杆6541从锁止凹槽中出来,然后将第二滑板653拉到取料口12处,然后对底模62进行更换,对底模62进行更换后只需要向设备内推动第二滑板653,就能够使第二滑板653和第一滑板652自锁固定,从而达到便于更换底模62的目的;

50.往复驱动组件7包括支撑柱71和电动往复转杆72,电动往复转杆72的一端贯穿支撑柱71与往复电机的输出轴间接连接,往复电机控制电动往复转杆72做往复旋转,支撑柱71设于壳体1的顶部并对称设有两个,支撑柱71用于保证电动往复转杆72的正常运行,电动往复转杆72转动设于两个支撑柱71之间,电动往复转杆72的外端固定套设有往复转盘73,电动往复转杆72的旋转带动往复转盘73旋转,往复转盘73的盘面固定设有两个铰接端杆,两个铰接端杆对称设置,铰接端杆铰接有第一铰接杆74,第一铰接杆74的中部铰接有铰接支撑杆76,且第一铰接杆74远离铰接端杆的一端铰接有第二铰接杆75,铰接支撑杆76固定设于壳体1的顶端,第二铰接杆75与铰接支撑杆76平行设置,且两个第二铰接杆75远离第一铰接杆74的一端分别与热压定型板3和冷压定型板5固定连接,第二铰接杆75外端滑动套接有稳定杆套77,稳定杆套77用于稳定第二铰接杆75使其升降时更加稳定,壳体1的顶壁开设有通孔,稳定杆套77固定设于壳体1的通孔内,往复转盘73旋转旋转带动与其间接铰接的两个第二铰接杆75一升一降,从而带动热压定型板3和冷压定型板5一升一降,同时驱动热压定型板3和冷压定型板5升降并配合,从而对鞋面进行两次处理,当热压定型板3对鞋面进行冲压时,则冷压定型板5处于壳体1内的最高点,当冷压定型板5对鞋面冲压时,则热压定型板3处于壳体1内的最高点,这样一升一降的方式结构简单,设备运行方便;

51.本发明的工作原理:

52.第一步上料:将贴合好的鞋面(基底层、贴料层、热熔胶层)从壳体1的放料口11处放置到传送带2上,然后鞋面被传送带2带动并向放料口11的方向远离;

53.第二步热压定型板3对鞋面进行软化定型:热压定型板3被加热器31预加热到90

℃

‑

105℃,当鞋面被传送带2带动并位于热压定型板3正下方时,往复驱动组件7控制热压定型板3向下冲压,热压定型板3向下冲压并同时抵接到鞋面的基底层和贴料层,同时对基底层和贴料层进行加热软化处理,且对鞋面的基底层和贴料层之间的热熔胶层进行初步挤压,对基底层和贴料层进行初步贴合;

54.第三步弹性定型板4对鞋面进行挤压塑型:当热压定型板3对鞋面进行软化定型后,往复驱动组件7控制热压定型板3向上升起,此时鞋面在传送带2的带动下继续运动,直到鞋面到达弹性定型板4的正下方,此时第一气缸41的控制弹性定型板4向下冲压鞋面,使热熔胶层分别与基底层和贴料层充分接触,此时热熔胶层被弹性定型板4被塑型并呈现贴料层的形状,以防止过分冲压使热熔胶层的热熔胶流出;

55.第四步冷压定型板5对鞋面进行冷压塑型:冷却器52对冷却箱51降温,从而利用热传导的方式对冷压定型板5进行降温,使其温度恒定在32℃

‑

50℃之间,对冷压定型板5进行恒温处理,当鞋面被弹性定型板4二次塑型后,第一气缸41工作控制弹性定型板4升起,此时鞋面被传送带2继续带动直到位于冷压定型板5的正下方,此时冷压定型板5被往复驱动组件7控制冲压鞋面,同时热压定型板3被往复驱动组件7控制升到最高点,冷压定型板5冲压鞋面对鞋面进行冷塑定型,使鞋面的热熔胶层的热熔胶初步冷却;

56.第五步立体定型结构6对鞋面进行立体塑型:经冷压定型板5定型完成的鞋面,在传送带2的作用下继续运动,直到鞋面在惯性作用下贴合到底模62上,然后第一驱动结构63控制顶模61下降,直到两个顶模61的分别位于底模62的两侧,然后第一驱动结构63控制两个顶模61相对运动并与底模62卡接,从而将鞋面由平面塑造成立体状;

57.第六步取料:在立体定型结构6对鞋面进行立体塑型完成后,将立体鞋面从的取料口12处取出;

58.综合上述技术方案,本发明通过设置热压定型板3、弹性定型板4、冷压定型板5和立体定型结构6,热压定型板3对鞋面的基底层和贴料层加热软化,使基底层和贴料层表面间隙变大,弹性定型板4对鞋面的热熔胶层进行弹性挤压使热熔胶层的热熔胶充分的填充到基底层和贴料层表面间隙中,冷压定型板5对鞋面进行冷却,使基底层和贴料层表面间隙收缩,间隙收缩后挤压热熔胶,使基底层和贴料层与热熔胶层充分的接触,然后冷压定型板5对热熔胶进行冷却,从而将热熔胶初步冷却收缩,当立体定型结构6运作将鞋面进行立体塑型时,此时热熔胶未完全固化,基底层和贴料层的表面间隙进一步的被挤压,且热熔胶也被挤压,从而使基底层和贴料层与热熔胶层进一步的贴合,在将鞋面进行立体塑型的同时将鞋面进一步的定型,利用纯机械的方式对鞋面进行定型,提高基底层和贴料层之间的粘合紧密度,从而提高鞋面的使用寿命。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。