1.本发明涉及金属切割技术领域,具体为一种智能制造用机械产品切割设备。

背景技术:

2.在加工金属材料时,工作人员需要按照工程设计图对原始金属板材进行裁切,由于金属板材的硬度高,所以一般需要采用适用性更强的电切割设备进行金属板材的裁切工作;

3.但是现有的切割设备,在对金属板进行切割时,不能对动力进行合理的利用,造成资源的浪费,并且影响对金属板的切割效果,降低了生产的效率,所以我们对这些情况,为避免上述技术问题,确有必要提供一种智能制造用机械产品切割设备以克服现有技术中的所述缺陷。

技术实现要素:

4.本发明提供一种智能制造用机械产品切割设备,可以有效解决上述背景技术中提出的在对金属板进行切割时,不能对动力进行合理的利用,造成资源的浪费,并且影响对金属板的切割效果,降低了生产的效率的问题。

5.为实现上述目的,本发明提供如下技术方案:一种智能制造用机械产品切割设备,包括固定架,两个所述固定架顶端均固定连接有安装板,所述安装板之间对应横架一侧位置处设置有下压固定机构;

6.两个所述安装板之间一侧位置处均固定连接有横架,两个所述固定架之间对应横架底部位置处固定连接有输送平台,所述输送平台顶端设置有输送与急停机构;

7.所述输送平台顶端对应输送带两侧位置处设置有防偏移机构;

8.所述横架顶端设置有往返平移机构,所述往返平移机构包括丝杆、滑块、活动框、转轮、电动推杆、横杆、旋转电机、传动轮、第一皮带、导轮、第二皮带、张紧弹簧、凸杆、转块和触碰开关;

9.当活动框和切割盘移动到横架一端时,使活动框一端与触碰开关相贴合,电动推杆伸长,重新对凸杆和转块进行限位,另一端的电动推杆收缩,解除对这一端凸杆和转块的限位,使丝杆反向转动,推动活动框和切割盘沿路返回。

10.优选的,所述横架顶端转动连接有丝杆,所述丝杆外侧通过螺纹连接有滑块,所述滑块顶端固定连接有活动框,且活动框活动套接在横架外侧,所述丝杆外侧对应横架一侧位置处固定套接有转轮,所述安装板移动对应转轮底部位置处通过螺纹固定连接有电动推杆;

11.所述固定架一端对应电动推杆底部位置处转动连接有横杆,所述固定架一端底部位置处固定连接有旋转电机,所述旋转电机输出轴外侧和横杆外侧均套接有传动轮,两个所述传动轮外侧均套接有第一皮带,所述横杆外侧对应传动轮一侧位置处转动连接有导轮,所述导轮和转轮外侧均套接有第二皮带;

12.所述横杆外侧对应导轮和传动轮之间套接有张紧弹簧,所述导轮一端通过螺栓固定连接有凸杆,所述凸杆外侧固定连接有转块。

13.两个所述安装板之间对应横架底部位置处均通过螺栓固定连接有触碰开关,所述触碰开关的信号输出端与电动推杆的输入端相连接,所述旋转电机通过外部电源进行供电;

14.所述张紧弹簧两端均固定连接有垫块,所述张紧弹簧一端通过垫块与传动轮固定连接,所述张紧弹簧另一端通过垫块与导轮一端相贴合,且垫块与导轮的连接处均开设有防滑纹。

15.优选的,所述下压固定机构包括竖板、电动伸缩杆、顶板、转筒、限位杆、限位挡板、缓冲弹簧、转环、竖杆、底板、拉杆和压板;

16.所述安装板之间对应横架一侧位置处均通过螺栓固定连接有竖板,所述竖板内部通过螺栓固定连接有电动伸缩杆,所述电动伸缩杆顶端对应竖板内部位置处固定连接有顶板,所述顶板顶端设置有随行移动机构;

17.所述顶板顶端等距转动连接有转筒,所述转筒内部活动连接有限位杆,所述限位杆底端固定连接有限位挡板,且限位杆外侧对应转筒底部位置处套接有缓冲弹簧,且缓冲弹簧顶端固定连接有转环,所述转环顶端与转筒底端转动连接;

18.所述限位挡板底端两侧位置处均固定连接有竖杆,所述竖杆底端固定连接有底板,所述底板顶端另一侧固定连接有拉杆,所述拉杆顶端固定连接有压板。

19.优选的,所述限位挡板为l型板,所述缓冲弹簧的底端与限位挡板顶端固定连接,所述限位挡板的底端与压板的底端位于同一平面上,所述输送平台顶端对应限位挡板和压板之间开设有切割槽,所述电动伸缩杆通过外部电源进行供电。

20.优选的,所述随行移动机构包括固定板、矩形槽、连接板、升降架、滑板、卡槽、驱动电机、切割盘、顶杆、旋钮和急停开关;

21.所述顶板顶端一侧位置处固定连接有固定板,所述固定板一端顶部位置处开设有矩形槽,所述矩形槽内部滑动连接有连接板,所述连接板另一端固定连接有升降架;

22.所述升降架内壁对称固定连接有滑板,所述活动框外侧对应滑板一侧位置处开设有卡槽,所述活动框底端通过螺栓固定连接有驱动电机,所述驱动电机的输出轴固定连接切割盘;

23.所述升降架顶端通过螺纹连接有顶杆,所述顶杆顶端熔铸有旋钮,所述活动框顶端对应顶杆底部位置处固定连接有急停开关。

24.优选的,所述连接板一端固定连接有挡块,所述滑板一端嵌入与卡槽内部,所述驱动电机通过外部电源进行供电,所述切割盘底端的水平高度高于压板底端的水平高度,所述急停开关的信号输出端与电动伸缩杆的输入端相连接。

25.优选的,所述输送与急停机构包括转轴、套管、输送带、从动轮、主动轮、框架、滑块、支撑弹簧、连接杆、滚轮和压辊;

26.所述输送平台内壁等距转动连接有转轴,所述转轴外侧套接有套管,所述套管外侧套接有输送带,一个所述转轴外侧对应输送平台两侧位置处均固定套接有从动轮,所述旋转电机输出轴外侧对应从动轮一侧位置处固定套接有主动轮;

27.两个所述固定架内壁对应主动轮和从动轮之间位置处固定连接有框架,所述框架

内部滑动连接有滑块,且滑块底端固定连接有支撑弹簧,所述滑块一端转动连接有连接杆,所述连接杆外侧对应从动轮和主动轮之间位置处固定套接有滚轮,所述限位挡板两端对应连接杆顶部位置处均转动连接有压辊。

28.优选的,所述主动轮、从动轮和滚轮外侧均开设有防滑纹,所述主动轮外侧和从动轮外侧均与滚轮外侧相贴合,所述压辊的直径大于滚轮的直径,且压辊的轴心与连接杆的轴心均位于同一平面上。

29.优选的,所述防偏移机构包括套筒、转动板、转杆、履带、推板、连接块、滑杆、复位弹簧、转动杆、锥齿轮和传动齿轮;

30.所述输送平台顶端对应套管两侧位置处均转动连接有套筒,所述套筒外侧固定连接有转动板,所述转动板底端等距固定连接有转杆,所述转杆外侧对应转动板底部位置处套接有履带,所述转动板一端转动连接有推板,所述推板底端转动连接有连接块,所述输送平台顶端对应套管两侧位置处均设置有滑杆,且连接块活动套接在滑杆外侧,所述滑杆外侧对应连接块一侧位置处套接有复位弹簧;

31.所述输送平台顶端对应套筒内部位置处转动连接有转动杆,一个所述转轴外侧和转动杆外侧对应输送平台内部位置处均固定套接有锥齿轮,一个所述转杆顶端和转动杆顶端均熔铸有传动齿轮。

32.优选的,所述转杆顶端贯穿转动板顶端,所述复位弹簧一端与连接块一端固定连接,两个所述锥齿轮相互啮合连接,两个所述传动齿轮相互啮合连接。

33.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

34.1、设置了往返平移机构,通过两个传动轮和第一皮带的配合,对动力进行输送,再通过张紧弹簧伸缩的特性,使垫块与导轮紧密贴合,从而带动横杆和导轮旋转,然后再通过第二皮带的配合,带动转轮和丝杆旋转,推动活动块和活动框一端,便对金属板进行切割;

35.另外通过电动推杆、凸杆和转块的配合,在一端电动推杆伸长,另一端电动推杆收缩时,对一端的导轮限位避免其旋转,使另一端的导轮旋转,对动力进行输送,带动丝杆正向旋转,而在一端电动推杆收缩,另一端电动推杆伸长时,对另一端的导轮限位避免其旋转,使一端的导轮旋转,对动力进行输送,带动丝杆反向旋转,从而在提高动力利用的同时,使活动框沿着横架进行往返运行,提高了切割的效果,增加生产的效率。

36.2、设置了下压固定机构,当通过电动伸缩杆,使电动伸缩杆带动顶板移动,使顶板带着限位挡板下降,对金属板进行下压固定,同时使限位挡板在移动的过程中推动竖杆,并通过底板的配合,带动拉杆和压板下降,提高了对金属板固定效果,避免在切割时,金属板出现晃动,防止金属板和被切割下的碎片出现偏移,保证了切割的精准度;

37.另外,通过缓冲弹簧的伸缩的特性,可以减缓限位挡板和压板的压力,避免金属板变形,同时方便切割盘下降,方便切割盘与金属板贴合,保证了切割的效果,此外通过转动转筒,并通过转环的配合,方便拉动缓冲弹簧和限位挡板上升,调整了限位挡板与输送平台之间的距离,提高了设备的适应性,方便对不同厚度的金属板进行固定。

38.3、设置了随行移动机构,通过固定板和连接板的配合,在顶板下降的过程中带动升降架下降,使驱动电机和切割盘下降对金属板进行切割,同时通过滑板和卡槽的配合,对活动框进行水平方向的限位,避免升降架出现偏移,保证了切割的精准,通过矩形槽,在活动框带着升降架移动时,方便连接板沿着矩形槽一同移动,保持对升降架的牵引效果,方便

带动升降架下降;

39.另外通过转动旋钮,使旋钮推动顶杆移动,进而便于根据切割盘和金属板之间的距离,调整顶杆和急停开关之间的距离,使升降架在带着切割盘下降切割时,顶杆与急停开关相贴合,切割电动伸缩杆的供电,停止限位挡板和切割盘下降,避免压坏设备。

40.4、设置了输送与急停机构,通过旋转电机带动主动轮旋转,同时通过滚轮的配合,对动力进行传递,带动从动轮和转轴转动,从而使套管和输送带转动,方便对金属板进行输送,提高了加工的便捷性;

41.另外,通过锥齿轮的配合,在转轴、套管和输送带旋转的过程中,对动力进行传递,带动转动杆旋转,并通过传动齿轮的配合,再次对动力进行传递,从而带动转杆和履带旋转,提高了对金属板的输送效果,同时对金属板限位的过程中,减少了金属板与转动板之间的摩擦,避免金属板出现卡死的现象。

42.5、设置了防偏移机构,通过转动板对金属板进行限位,避免金属板在移动的过程中出现偏移,保证了后续切割的精准度,同时通过复位弹簧伸缩的特性,带动连接块沿着滑杆滑动,并通过推板的配合,拉动转动板和套筒旋转,调整了两个转动板之间的距离,便于对不同宽度的金属板进行限位,提高了装置的适应性;

43.另外通过压辊的配合,在限位挡板下压对金属板固定的过程中,推动连接杆和滚轮下降,使滚轮与主动轮和从动轮分离,解除对动力的传递,使输送带和履带停止转动,切断对金属板的输送,避免影响后续对金属板的切割效果,此外通过支撑弹簧伸缩的特性,在限位挡板上升后,推动滑块、连接杆和滚轮复位,使滚轮与主动轮、从动轮重新贴合,恢复对金属板的输送,保证了设备生产的持续性。

44.综合所述,往返平移机构、防偏移机构和输送与急停机构相互配合,对动力进行最大化的利用,减少了资源的消耗,节约的成本,同时保证了输送的效果,提高了加工的效率,满足的生产的需求。

附图说明

45.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

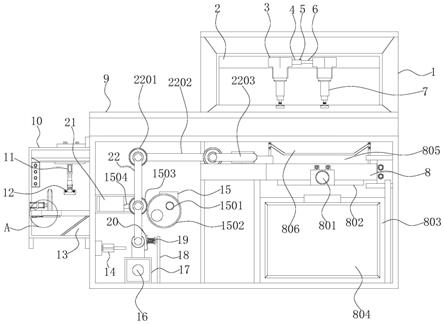

46.图1是本发明的结构示意图;

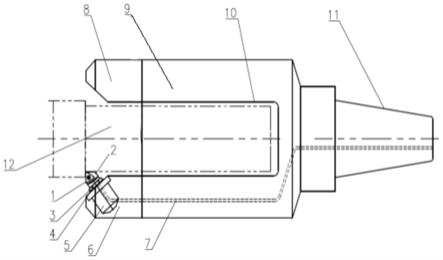

47.图2是本发明框架的安装结构示意图;

48.图3是本发明往返平移机构的结构示意图;

49.图4是本发明第二皮带的安装结构示意图;

50.图5是本发明下压固定机构的结构示意图;

51.图6是本发明随行移动机构的结构示意图;

52.图7是本发明输送与急停机构的结构示意图;

53.图8是本发明防偏移机构的结构示意图。

54.图中标号:1、固定架;2、安装板;3、横架;4、输送平台;

55.5、往返平移机构;501、丝杆;502、活动块;503、活动框;504、转轮;505、电动推杆;506、横杆;507、旋转电机;508、传动轮;509、第一皮带;510、导轮;511、第二皮带;512、张紧弹簧;513、凸杆;514、转块;515、触碰开关;

56.6、下压固定机构;601、竖板;602、电动伸缩杆;603、顶板;604、转筒;605、限位杆;606、限位挡板;607、缓冲弹簧;608、转环;609、竖杆;610、底板;611、拉杆;612、压板;

57.7、随行移动机构;701、固定板;702、矩形槽;703、连接板;704、升降架;705、滑板;706、卡槽;707、驱动电机;708、切割盘;709、顶杆;710、旋钮;711、急停开关;

58.8、输送与急停机构;801、转轴;802、套管;803、输送带;804、从动轮;805、主动轮;806、框架;807、滑块;808、支撑弹簧;809、连接杆;810、滚轮;811、压辊;

59.9、防偏移机构;901、套筒;902、转动板;903、转杆;904、履带;905、推板;906、连接块;907、滑杆;908、复位弹簧;909、转动杆;910、锥齿轮;911、传动齿轮。

具体实施方式

60.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

61.实施例:如图1

‑

8所示,本发明提供一种技术方案,一种智能制造用机械产品切割设备,包括固定架1,两个固定架1顶端均固定连接有安装板2,两个安装板2之间一侧位置处均固定连接有横架3,两个固定架1之间对应横架3底部位置处固定连接有输送平台4;

62.横架3顶端设置有往返平移机构5,往返平移机构5包括丝杆501、活动块502、活动框503、转轮504、电动推杆505、横杆506、旋转电机507、传动轮508、第一皮带509、导轮510、第二皮带511、张紧弹簧512、凸杆513、转块514和触碰开关515;

63.横架3顶端转动连接有丝杆501,丝杆501外侧通过螺纹连接有活动块502,活动块502顶端固定连接有活动框503,且活动框503活动套接在横架3外侧,丝杆501外侧对应横架3一侧位置处固定套接有转轮504,安装板2移动对应转轮504底部位置处通过螺纹固定连接有电动推杆505;

64.固定架1一端对应电动推杆505底部位置处转动连接有横杆506,固定架1一端底部位置处固定连接有旋转电机507,旋转电机507输出轴外侧和横杆506外侧均套接有传动轮508,两个传动轮508外侧均套接有第一皮带509,横杆506外侧对应传动轮508一侧位置处转动连接有导轮510,导轮510和转轮504外侧均套接有第二皮带511;

65.横杆506外侧对应导轮510和传动轮508之间套接有张紧弹簧512,导轮510一端通过螺栓固定连接有凸杆513,凸杆513外侧固定连接有转块514,为了对导轮510进行限位,两个安装板2之间对应横架3底部位置处均通过螺栓固定连接有触碰开关515,触碰开关515的信号输出端与电动推杆505的输入端相连接,旋转电机507通过外部电源进行供电,为了方便带动导轮510旋转,张紧弹簧512两端均固定连接有垫块,张紧弹簧512一端通过垫块与传动轮508固定连接,张紧弹簧512另一端通过垫块与导轮510一端相贴合,且垫块与导轮510的连接处均开设有防滑纹;

66.安装板2之间对应横架3一侧位置处设置有下压固定机构6,下压固定机构6包括竖板601、电动伸缩杆602、顶板603、转筒604、限位杆605、限位挡板606、缓冲弹簧607、转环608、竖杆609、底板610、拉杆611和压板612;

67.安装板2之间对应横架3一侧位置处均通过螺栓固定连接有竖板601,竖板601内部通过螺栓固定连接有电动伸缩杆602,电动伸缩杆602顶端对应竖板601内部位置处固定连接有顶板603,顶板603顶端等距转动连接有转筒604,转筒604内部活动连接有限位杆605,

限位杆605底端固定连接有限位挡板606,且限位杆605外侧对应转筒604底部位置处套接有缓冲弹簧607,且缓冲弹簧607顶端固定连接有转环608,转环608顶端与转筒604底端转动连接;

68.限位挡板606底端两侧位置处均固定连接有竖杆609,竖杆609底端固定连接有底板610,底板610顶端另一侧固定连接有拉杆611,拉杆611顶端固定连接有压板612,为了在切割时,避免金属板晃动,限位挡板606为l型板,缓冲弹簧607的底端与限位挡板606顶端固定连接,限位挡板606的底端与压板612的底端位于同一平面上,输送平台4顶端对应限位挡板606和压板612之间开设有切割槽,电动伸缩杆602通过外部电源进行供电;

69.顶板603顶端设置有随行移动机构7,随行移动机构7包括固定板701、矩形槽702、连接板703、升降架704、滑板705、卡槽706、驱动电机707、切割盘708、顶杆709、旋钮710和急停开关711;

70.顶板603顶端一侧位置处固定连接有固定板701,固定板701一端顶部位置处开设有矩形槽702,矩形槽702内部滑动连接有连接板703,连接板703另一端固定连接有升降架704;

71.升降架704内壁对称固定连接有滑板705,活动框503外侧对应滑板705一侧位置处开设有卡槽706,活动框503底端通过螺栓固定连接有驱动电机707,驱动电机707的输出轴固定连接切割盘708;

72.升降架704顶端通过螺纹连接有顶杆709,顶杆709顶端熔铸有旋钮710,活动框503顶端对应顶杆709底部位置处固定连接有急停开关711,为了方便对金属板进行切割,连接板703一端固定连接有挡块,滑板705一端嵌入与卡槽706内部,驱动电机707通过外部电源进行供电,切割盘708底端的水平高度高于压板612底端的水平高度,急停开关711的信号输出端与电动伸缩杆602的输入端相连接;

73.输送平台4顶端设置有输送与急停机构8,输送与急停机构8包括转轴801、套管802、输送带803、从动轮804、主动轮805、框架806、滑块807、支撑弹簧808、连接杆809、滚轮810和压辊811;

74.输送平台4内壁等距转动连接有转轴801,转轴801外侧套接有套管802,套管802外侧套接有输送带803,一个转轴801外侧对应输送平台4两侧位置处均固定套接有从动轮804,旋转电机507输出轴外侧对应从动轮804一侧位置处固定套接有主动轮805;

75.两个固定架1内壁对应主动轮805和从动轮804之间位置处固定连接有框架806,框架806内部滑动连接有滑块807,且滑块807底端固定连接有支撑弹簧808,滑块807一端转动连接有连接杆809,连接杆809外侧对应从动轮804和主动轮805之间位置处固定套接有滚轮810,限位挡板606两端对应连接杆809顶部位置处均转动连接有压辊811,为了方便对金属板进行输送,主动轮805、从动轮804和滚轮810外侧均开设有防滑纹,主动轮805外侧和从动轮804外侧均与滚轮810外侧相贴合,压辊811的直径大于滚轮810的直径,且压辊811的轴心与连接杆809的轴心均位于同一平面上;

76.输送平台4顶端对应套管802两侧位置处设置有防偏移机构9,防偏移机构9包括套筒901、转动板902、转杆903、履带904、推板905、连接块906、滑杆907、复位弹簧908、转动杆909、锥齿轮910和传动齿轮911;

77.输送平台4顶端对应输送带803两侧位置处均转动连接有套筒901,套筒901外侧固

定连接有转动板902,转动板902底端等距固定连接有转杆903,转杆903外侧对应转动板902底部位置处套接有履带904,转动板902一端转动连接有推板905,推板905底端转动连接有连接块906,输送平台4顶端对应套管802两侧位置处均设置有滑杆907,且连接块906活动套接在滑杆907外侧,滑杆907外侧对应连接块906一侧位置处套接有复位弹簧908;

78.输送平台4顶端对应套筒901内部位置处转动连接有转动杆909,一个转轴801外侧和转动杆909外侧对应输送平台4内部位置处均固定套接有锥齿轮910,一个转杆903顶端和转动杆909顶端均熔铸有传动齿轮911,为了对动力进行传递,转杆903顶端贯穿转动板902顶端,复位弹簧908一端与连接块906一端固定连接,两个锥齿轮910相互啮合连接,两个传动齿轮911相互啮合连接。

79.本发明的工作原理及使用流程:首先,将需要切割的金属板放置到输送平台4上,通过旋转电机507带动主动轮805旋转,同时通过滚轮810的配合,对动力进行传递,带动从动轮804和转轴801转动,从而使套管802和输送带803转动,方便对金属板进行输送,提高了加工的便捷性;

80.接着,通过转动板902对金属板进行限位,避免金属板在移动的过程中出现偏移,保证了后续切割的精准度,同时通过复位弹簧908伸缩的特性,带动连接块906沿着滑杆907滑动,并通过推板905的配合,拉动转动板902和套筒901旋转,调整了两个转动板902之间的距离,便于对不同宽度的金属板进行限位,提高了装置的适应性;

81.接着,通过锥齿轮910的配合,在转轴801、套管802和输送带803旋转的过程中,对动力进行传递,带动转动杆909旋转,并通过传动齿轮911的配合,再次对动力进行传递,从而带动转杆903和履带904旋转,提高了对金属板的输送效果,同时对金属板限位的过程中,减少了金属板与转动板902之间的摩擦,避免金属板出现卡死的现象;

82.接着,当金属板被输送到切割位置时,通过电动伸缩杆602,使电动伸缩杆602带动顶板603移动,使顶板603带着限位挡板606下降,对金属板进行下压固定,同时在限位挡板606下降的过程中推动竖杆609,使竖杆609通过底板610带动拉杆611下降,从而带动压板612与限位挡板606一同下降,提高了对金属板固定效果,避免在切割时,金属板出现晃动,防止金属板和被切割下的碎片出现偏移,保证了切割的精准度;

83.接着,在下压固定时,通过缓冲弹簧607的伸缩的特性,可以减缓限位挡板606和压板612对设备的压力,同时方便切割盘708下降,保证了切割的效果,此外通过转动转筒604,并通过转环608的配合,方便拉动缓冲弹簧607和限位挡板606上升,调整了限位挡板606与输送平台4之间的距离,提高了设备的适应性,方便对不同厚度的金属板进行固定;

84.接着,在限位挡板606下降对金属板固定的同时,带动压辊811下降,使压辊811推动连接杆809和滚轮810下降,使滚轮810与主动轮805和从动轮804分离,从而解除对动力的传递,使输送带803和履带904停止转动,切断对金属板的输送,避免影响后续对金属板的切割效果,增加了装置的便捷性,另外通过支撑弹簧808伸缩的特性,在限位挡板606上升后,方便推动滑块807、连接杆809和滚轮810复位,使滚轮810与主动轮805、从动轮804重新贴合,恢复对金属板的输送,保证了设备生产的持续性;

85.接着,通过固定板701和连接板703的配合,在顶板603下降的过程中带动升降架704下降,使驱动电机707和切割盘708下降对金属板进行切割,同时通过滑板705和卡槽706的配合,对活动框503进行水平方向的限位,避免升降架704出现偏移,保证了切割的精准,

另外通过转动旋钮710,使旋钮710推动顶杆709移动,进而便于根据切割盘708和金属板之间的距离,调整顶杆709和急停开关711之间的距离,使升降架704在带着切割盘708下降切割时,顶杆709与急停开关711相贴合,切割电动伸缩杆602的供电,停止限位挡板606和切割盘708下降,避免压坏设备;

86.接着,通过安装板2一端的电动推杆505收缩,解除对凸杆513和转块514的限位,再通过旋转电机507带动一个传动轮508旋转,并通过第一皮带509的配合对动力进行传递,使两个传动轮508一同旋转,同时通过张紧弹簧512的配合,使传动轮508在旋转的过程中,带动导轮510旋转,再通过第二皮带511对动力进行二次传递,带动转轮504和丝杆501旋转,推动活动块502和活动框503移动,并带着切割盘708沿着横架3移动,对金属板进行切割;

87.最后,当活动框503和切割盘708移动到横架3一端时,使活动框503一端与触碰开关515相贴合,使一端的电动推杆505伸长,重新对凸杆513和转块514进行限位,切断对动力的输送,并使另一端的电动推杆505收缩,解除对这一端凸杆513和转块514的限位,从而对动力进行传递,使丝杆501反向转动,推动活动框503和切割盘708沿路返回,方便切割盘708沿着横架3往返移动,对金属板进行切割,提高了加工的效率。

88.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。