1.本发明涉及压铸设备技术领域,具体为一种智能制造用压铸成型设备。

背景技术:

2.压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压,模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型,大多数压铸件都是不含铁的,例如锌、铜、铝、镁、铅、锡以及铅锡合金以及它们的合金,根据压铸类型的不同,需要使用冷室压铸机或者热室压铸机,而铸造设备和模具大多都造价高昂,因此压铸工艺一般只会用于批量制造大量产品;

3.但是目前工件压铸成型后其表面仍附带有大量的热,不便收集存放和进行后续的加工处理,且工件自我降温冷却的速率太慢,导致其无法和后续的加工工序相连续,工作效率低,所以本发明提供了一种智能制造用压铸成型设备,来满足人们的需求。

技术实现要素:

4.本发明提供一种智能制造用压铸成型设备,可以有效解决上述背景技术中提出的工件压铸成型后其表面仍附带有大量的热,不便收集存放和进行后续的加工处理,且工件自我降温冷却的速率太慢,导致其无法和后续的加工工序相连续,工作效率低的问题。

5.为实现上述目的,本发明提供如下技术方案:一种智能制造用压铸成型设备,包括底座,所述底座顶部的一端固定安装有静模座,所述底座的顶部远离静模座的一端活动安装有动模座,所述静模座中部的一端固定安装有压射器,所述静模座的中部开设有模腔,所述底座的一端固定安装有熔炼炉,所述底座中部的一侧固定安装有支撑架,所述支撑架的顶部固定安装有喷淋冷却机构,利用喷淋头将水喷洒在工件表面进行冷却降温,且毛刷会将其表面洗刷干净;

6.所述支撑架的顶部位于喷淋冷却机构一侧位置处固定安装有快捷风干机构,利用加热板提前将空气加热,并通过烘干风机将热空气吹向工件,对工件进行烘干,便于后续的加工和存放;

7.所述熔炼炉顶部的一端固定安装有补充上料机构,利用电动推杆带动推板向前行进,可以自动及时向熔炼炉内部补充原料;

8.所述底座中部的一端固定安装有清理防尘机构,利用气体喷头可以将模腔进行清理,同时防尘挡板可以保证灰尘和杂质不会吹向工作人员,而轴流风机和滤尘板可以将灰尘和残渣进行收集;

9.所述底座的中部位于静模座一侧位置处设置有废屑收集机构,利用清理垫随着动模座左右移动,可以将落下的残渣推入集屑槽内部聚集,方便后续利用清理块进行清理;

10.所述喷淋冷却机构包括转轴、输送电机、输送带、沥水孔、冷却箱体、储水箱、注水管、分流箱、喷淋头、分隔板、毛刷、接水盘和排水管;

11.所述支撑架顶部的两端对称转动安装有转轴,所述支撑架顶部的一端固定安装有

输送电机,所述转轴的中部套接有输送带,所述输送带的中部等距开设有沥水孔,所述支撑架顶端的中部固定安装有冷却箱体,所述冷却箱体顶部的一端固定安装有储水箱,所述储水箱的顶端固定连接有注水管,所述冷却箱体内部的顶端固定安装有分流箱,所述分流箱的底端对称固定安装有喷淋头,所述冷却箱体的中部固定安装有分隔板,所述分隔板的底端固定粘结有毛刷,所述支撑架的中部固定安装有接水盘,所述接水盘的底端固定连接有排水管。

12.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

13.1.设置有喷淋冷却机构,将压铸成型后的工件放置于输送带上,转轴和输送带转动时会将工件向后输送,传输过程中利用喷淋头将储水箱内部的水喷洒在工件的表面,对工件进行降温冷却处理,避免工件温度过高使得工作人员无法对其进行后续的处理,且用水喷淋可以缩短其冷却时间,提高冷却效率;

14.冷却用的水会穿过沥水孔流向接水盘,水喷淋时也会将其表面可能会粘附的杂质和灰尘冲洗掉,工件随着输送带持续向前行进,毛刷会对其表面进行清理,使得工件保持洁净。

15.2.设置有快捷风干机构,烘干风机产气流对喷淋后的工件进行烘干,避免工件表面残留水分影响后续的加工和存放,且加热板会将空气提前进行加热,使得气流附带一定的温度,提高了烘干效率,且干燥板会将冷却箱体内部位于烘干风机下方位置处的空气中的水分进行吸收,使得空气中保持干燥,避免烘干蒸发的水分长期残留在冷却箱体内部空气中无法散出,进而导致湿度过大,降低后续的烘干效率;

16.且分隔板将冷却箱体分隔成两部分,将喷淋和烘干相互分离,避免喷淋时的水持续溅到工件上影响正常的烘干过程。

17.3.设置有补充上料机构,固液分离板在熔炼炉内部将未融化的原料和已融化的液态原料进行分隔,避免压铸取原料时将块状原料注入压射器,同时存放箱体内部储存有块状原料和加工余料,原料和余料落在两个推板之间,利用电动推杆带动推板和连接板向前行进,即可将落在两个推板之间的原料推送至熔炼炉内部,进行自动及时向熔炼炉内部添加原料,无须人工夹持原料向内放置,减少人工操作的步骤,提高了工作效率,而防护平板可以保证推送原料时,位于上方的原料不会向下掉落。

18.4.设置有清理防尘机构,利用液压伸缩杆带动支架和气体喷头向下行进,在压铸完成将工件取下后,对模腔进行清理,避免模腔内部残留有原料残渣影响后续的压铸过程,清理过程中防尘挡板起到了防护作用,阻隔吹动的气流,避免气流带动灰尘和杂质吹向工作人员,长期吸入原料残渣和灰尘对工作人员的身体会造成不利的影响;

19.轴流风机在清理过程中启动,会向后吸入,使得气流和灰尘均向轴流风机流动,而滤尘板会对气流进行过滤,使得灰尘和残渣被过滤留在滤尘板的一侧,并积聚在固定箱体底部的一侧,避免了灰尘和残渣在空气中四处飞溅。

20.5.设置有废屑收集机构,压铸完成下料和清理过程中,会有一定的残渣向下掉落至底座顶部,而清理垫会随着动模座左右移动,在动模座和静模座贴合压铸时,清理垫会将落在底座顶部的残渣推向集屑槽内部,利用连杆和把手可以向后拉动清理块,对集屑槽内部进行清理,将集聚的废屑推向收集箱内部,使得设备保持洁净,且确保动模座和静模座贴合时不会有异物残留于其之间,避免导致动模座和静模座无法紧密贴合。

21.综上所述,通过喷淋冷却机构和快捷风干机构的相互配合,喷淋时,水洒在附带高温的工件上,瞬间会有部分水被高热量蒸发,使得冷却箱体位于喷淋头下方位置处的空间内部温度持续升高,在烘干风机持续向下产生气流时,连接气管会将喷淋时产生的高温气体导向干燥箱体内部,干燥箱体内部的干燥剂会将高温气体中的水分进行吸收,使得气体保持干燥,高温气体传导至加热箱体内部用于烘干使用,减少了对气体加热所需的热量,节约了资源,且过滤挡板对干燥箱体内部的干燥剂起到了防护阻拦的作用,避免干燥剂在持续的气流作用下向下掉落。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

23.在附图中:

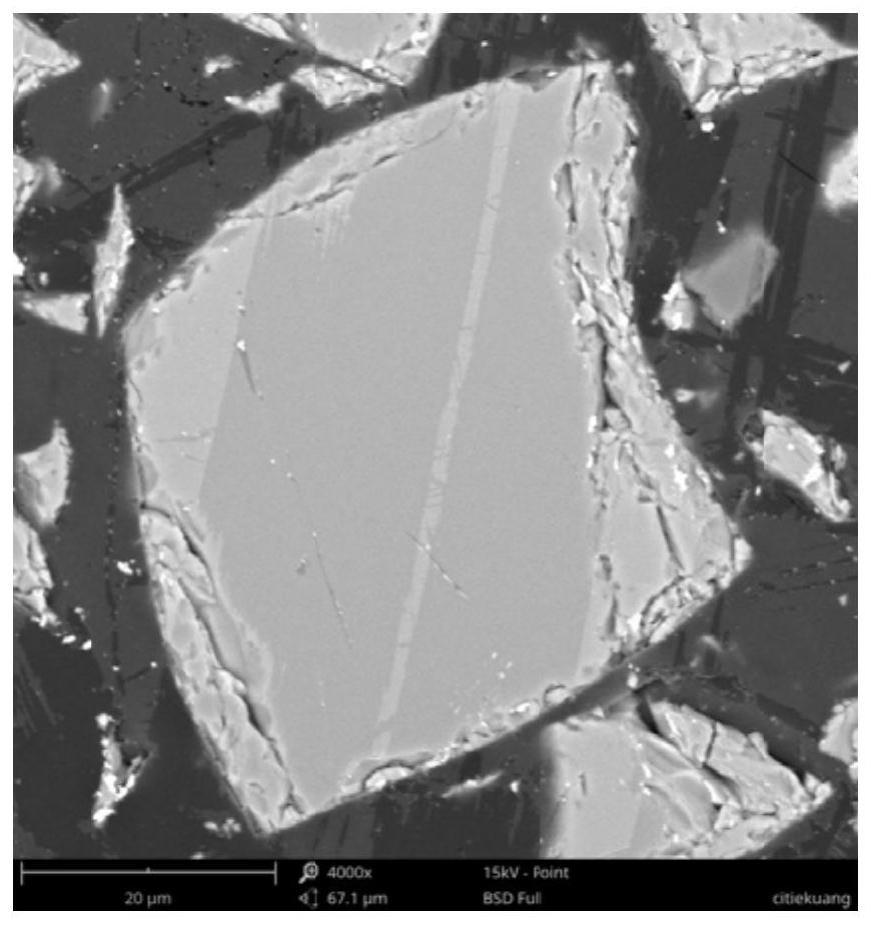

24.图1是本发明的结构示意图;

25.图2是本发明输送带的安装结构示意图;

26.图3是本发明固定箱体的安装结构示意图;

27.图4是本发明喷淋冷却机构的结构示意图;

28.图5是本发明快捷风干机构的结构示意图;

29.图6是本发明补充上料机构的结构示意图;

30.图7是本发明清理防尘机构的结构示意图;

31.图8是本发明废屑收集机构的结构示意图;

32.图中标号:1、底座;2、静模座;3、动模座;4、压射器;5、模腔;6、熔炼炉;7、支撑架;

33.8、喷淋冷却机构;801、转轴;802、输送电机;803、输送带;804、沥水孔;805、冷却箱体;806、储水箱;807、注水管;808、分流箱;809、喷淋头;810、分隔板;811、毛刷;812、接水盘;813、排水管;

34.9、快捷风干机构;901、连接通道;902、烘干风机;903、加热箱体;904、加热板;905、干燥箱体;906、过滤挡板;907、连接气管;908、干燥板;

35.10、补充上料机构;1001、固液分离板;1002、存放箱体;1003、通槽;1004、推板;1005、连接板;1006、电动推杆;1007、防护平板;

36.11、清理防尘机构;1101、安装架;1102、顶板;1103、液压伸缩杆;1104、支架;1105、气体喷头;1106、输气管;1107、防尘挡板;1108、固定箱体;1109、轴流风机;1110、滤尘板;1111、导向板;

37.12、废屑收集机构;1201、集屑槽;1202、清理块;1203、连杆;1204、把手;1205、收集箱;1206、凹槽;1207、清理垫。

具体实施方式

38.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

39.实施例:如图1

‑

8所示,本发明提供一种技术方案,一种智能制造用压铸成型设备,包括底座1,底座1顶部的一端固定安装有静模座2,底座1的顶部远离静模座2的一端活动安

装有动模座3,静模座2中部的一端固定安装有压射器4,静模座2的中部开设有模腔5,底座1的一端固定安装有熔炼炉6,底座1中部的一侧固定安装有支撑架7,支撑架7的顶部固定安装有喷淋冷却机构8,利用喷淋头809将水喷洒在工件表面进行冷却降温,且毛刷811会将其表面洗刷干净;

40.喷淋冷却机构8包括转轴801、输送电机802、输送带803、沥水孔804、冷却箱体805、储水箱806、注水管807、分流箱808、喷淋头809、分隔板810、毛刷811、接水盘812和排水管813;

41.支撑架7顶部的两端对称转动安装有转轴801,支撑架7顶部的一端固定安装有输送电机802,转轴801的中部套接有输送带803,输送带803的中部等距开设有沥水孔804,支撑架7顶端的中部固定安装有冷却箱体805,冷却箱体805顶部的一端固定安装有储水箱806,储水箱806的顶端固定连接有注水管807,冷却箱体805内部的顶端固定安装有分流箱808,分流箱808的底端对称固定安装有喷淋头809,冷却箱体805的中部固定安装有分隔板810,分隔板810的底端固定粘结有毛刷811,支撑架7的中部固定安装有接水盘812,接水盘812的底端固定连接有排水管813,输送电机802的输出轴与一个转轴801的一端固定连接,分流箱808位于储水箱806的正下方,分流箱808的顶端与储水箱806的底端相连通,将压铸成型后的工件放置于输送带803上,转轴801和输送带803转动时会将工件向后输送,输送过程中利用喷淋头809将储水箱806内部的水喷洒在工件的表面,对工件进行降温冷却处理,避免工件温度过高使得工作人员无法对其进行后续的处理,且用水喷淋可以缩短其冷却时间,提高冷却效率;

42.冷却用的水会穿过沥水孔804流向接水盘812,水喷淋时也会将其表面可能会粘附的杂质和灰尘冲洗掉,工件随着输送带803持续向前行进,毛刷811会对其表面进行清理,使得工件保持洁净;

43.支撑架7的顶部位于喷淋冷却机构8一侧位置处固定安装有快捷风干机构9,利用加热板904提前将空气加热,并通过烘干风机902将热空气吹向工件,对工件进行烘干,便于后续的加工和存放;

44.快捷风干机构9包括连接通道901、烘干风机902、加热箱体903、加热板904、干燥箱体905、过滤挡板906、连接气管907和干燥板908;

45.冷却箱体805的顶部位于储水箱806一侧位置处固定安装有连接通道901,连接通道901的内部嵌入安装有烘干风机902,连接通道901的顶端固定安装有加热箱体903,加热箱体903内部的两侧壁对称固定安装有加热板904,加热箱体903的顶端固定连接有干燥箱体905,干燥箱体905的底端固定安装有过滤挡板906,干燥箱体905的顶端固定连接有连接气管907,冷却箱体805的内部位于分隔板810一侧位置处的两侧壁对称固定安装有干燥板908,喷淋头809和烘干风机902对称分布于分隔板810的两侧,干燥箱体905的底端开设有通孔,通孔延伸至加热箱体903的内部,过滤挡板906覆盖于通孔表面,干燥箱体905内部放置有块状硅胶干燥剂,连接气管907的一端延伸至干燥箱体905的内部,干燥板908为硅藻泥吸水板,连接气管907和干燥板908分别位于分隔板810的两侧,烘干风机902产气流对喷淋后的工件进行烘干,避免工件表面残留水分影响后续的加工和存放,且加热板904会将空气提前进行加热,使得气流附带一定的温度,提高了烘干效率,且干燥板908会将冷却箱体805内部位于烘干风机902下方位置处的空气中的水分进行吸收,使得空气中保持干燥,避免烘干

蒸发的水分长期残留在冷却箱体805内部空气中无法散出,进而导致湿度过大,降低后续的烘干效率,且分隔板810将冷却箱体805分隔成两部分,将喷淋和烘干相互分离,避免喷淋时的水持续溅到工件上影响正常的烘干过程;

46.熔炼炉6顶部的一端固定安装有补充上料机构10,利用电动推杆1006带动推板1004向前行进,可以自动及时向熔炼炉6内部补充原料;

47.补充上料机构10包括固液分离板1001、存放箱体1002、通槽1003、推板1004、连接板1005、电动推杆1006和防护平板1007;

48.熔炼炉6的中部嵌入固定安装有固液分离板1001,熔炼炉6顶部的一端固定安装有存放箱体1002,存放箱体1002的底部开设有通槽1003,存放箱体1002的内部的底端对称放置有推板1004,两个推板1004的两边部对称固定连接有连接板1005,两个连接板1005的一端均固定安装有电动推杆1006,一个推板1004顶部的一端固定连接有防护平板1007,推板1004的尺寸和通槽1003的尺寸相同,推板1004的底端和熔炼炉6的顶部位于同一水平面高度,输送电机802、烘干风机902、加热板904和电动推杆1006的输入端均与外部电源的输出端电性连接,固液分离板1001在熔炼炉6内部将未融化的原料和已融化的液态原料进行分隔,避免压铸取原料时将块状原料注入压射器4,同时存放箱体1002内部储存有块状原料和加工余料,原料和余料落在两个推板1004之间,利用电动推杆1006带动推板1004和连接板1005向前行进,即可将落在两个推板1004之间的原料推送至熔炼炉6内部,进行自动及时向熔炼炉6内部添加原料,无须人工夹持原料向内放置,减少人工操作的步骤,提高了工作效率,而防护平板1007可以保证推送原料时,位于上方的原料不会向下掉落;

49.底座1中部的一端固定安装有清理防尘机构11,利用气体喷头1105可以将模腔5进行清理,同时防尘挡板1107可以保证灰尘和杂质不会吹向工作人员,而轴流风机1109和滤尘板1110可以将灰尘和残渣进行收集;

50.清理防尘机构11包括安装架1101、顶板1102、液压伸缩杆1103、支架1104、气体喷头1105、输气管1106、防尘挡板1107、固定箱体1108、轴流风机1109、滤尘板1110和导向板1111;

51.底座1中部的一端固定安装有安装架1101,安装架1101的顶端固定安装有顶板1102,顶板1102底端的中部固定安装有液压伸缩杆1103,液压伸缩杆1103的底端固定连接有支架1104,支架1104的中部固定安装有气体喷头1105,气体喷头1105的一端固定连接有输气管1106,支架1104的一端固定安装有防尘挡板1107,安装架1101的中部固定安装有固定箱体1108,固定箱体1108的一端固定安装有轴流风机1109,固定箱体1108的中部嵌入安装有滤尘板1110,静模座2的顶端与防尘挡板1107对应位置处固定安装有导向板1111,输气管1106的一端于外界空气压缩罐相连接,防尘挡板1107的一端固定连接有滑块,滑块活动卡接于导向板1111的中部,防尘挡板1107和导向板1111之间滑动连接,对防尘挡板1107起到了导向的作用,保证防尘挡板1107上下行进时不会与静模座2发生碰撞,液压伸缩杆1103和轴流风机1109的输入端均与外部电源的输出端电性连接,利用液压伸缩杆1103带动支架1104和气体喷头1105向下行进,在压铸完成将工件取下后,对模腔5进行清理,避免模腔5内部残留有原料残渣影响后续的压铸过程,清理过程中防尘挡板1107起到了防护作用,阻隔吹动的气流,避免气流带动灰尘和杂质吹向工作人员,长期吸入原料残渣和灰尘对工作人员的身体会造成不利的影响;

52.轴流风机1109在清理过程中启动,会向后吸入,使得气流和灰尘均向轴流风机1109流动,而滤尘板1110会对气流进行过滤,使得灰尘和残渣被过滤留在滤尘板1110的一侧,并积聚在固定箱体1108底部的一侧,避免了灰尘和残渣在空气中四处飞溅;

53.底座1的中部位于静模座2一侧位置处设置有废屑收集机构12,利用清理垫1207随着动模座3左右移动,可以将落下的残渣推入集屑槽1201内部聚集,方便后续利用清理块1202进行清理;

54.废屑收集机构12包括集屑槽1201、清理块1202、连杆1203、把手1204、收集箱1205、凹槽1206和清理垫1207;

55.底座1的中部位于静模座2一侧位置处开设有集屑槽1201,集屑槽1201内部的一端嵌入安装有清理块1202,清理块1202的中部固定连接有连杆1203,连杆1203的一端固定连接有把手1204,底座1的侧面与集屑槽1201对应位置处固定安装有收集箱1205,动模座3底部的一端开设有凹槽1206,凹槽1206的内部嵌入安装有清理垫1207,清理块1202的两边部均与集屑槽1201的两侧壁相贴合,清理垫1207为硬性耐磨橡胶垫,清理垫1207的端部与动模座3的一端位于同一竖直平面上,保证清理垫1207不会影响静模座2和动模座3之间的紧密贴合,压铸完成下料和清理过程中,会有一定的残渣向下掉落至底座1顶部,而清理垫1207会随着动模座3左右移动,在动模座3和静模座2贴合压铸时,清理垫1207会将落在底座1顶部的残渣推向集屑槽1201内部,利用连杆1203和把手1204可以向后拉动清理块1202,对集屑槽1201内部进行清理,将集聚的废屑推向收集箱1205内部,使得设备保持洁净,且确保动模座3和静模座2贴合时不会有异物残留于其之间,避免导致动模座3和静模座2无法紧密贴合。

56.本发明的工作原理及使用流程:在使用一种智能制造用压铸成型设备过程中,首先,在存放箱体1002存放一定量的块状原料,部分的块状原料会掉落至两个推板1004之间,而两侧的连接板1005将两个推板1004固定连接,电动推杆1006带动连接板1005和推板1004向前行进,即可将位于推板1004之间的块状原料通过通槽1003推入熔炼炉6的内部,而防护平板1007可以阻隔存放箱体1002内部其它原料的下落,电动推杆1006带动推板1004重新回到存放箱体1002内部,块状原料继续落在推板1004之间,便于后续直接向熔炼炉6内部补充原料,块状原料在熔炼炉6内部融化,融化后的液态原料即会穿过固液分离板1001;

57.动模座3向静模座2移动,动模座3和静模座2紧密贴合,工作人员将融化的液态原料倒入压射器4内部,压射器4将原料挤压入模腔5,并在模腔5内部被压铸成型,成型后,动模座3和静模座2相互分离,将成型后的工件取下,并放置于输送带803的表面,动模座3和静模座2分离至一定程度后,液压伸缩杆1103启动,向下伸长,使得支架1104和气体喷头1105,且防尘挡板1107随着支架1104一起下降,导向板1111对防尘挡板1107起到了导向作用,使得防尘挡板1107不会与静模座2发生碰撞,输气管1106和外界气源相连接,在气体喷头1105与模腔5对准时,气体通过气体喷头1105喷出,对模腔5进行清理,除去粘附在模腔5内部的残渣和杂质,清理过程中防尘挡板1107将清理位置完全阻隔,保证清理产生的灰尘不会冲向工作人员,同时轴流风机1109启动,向后产生气流,使得清理产生的灰尘顺着气流向轴流风机1109流动,且会被滤尘板1110过滤,使得灰尘和残渣留在固定箱体1108内部,而气流顺利向后流动,避免灰尘和残渣在工作环境四处分散,对工作人员的身体健康造成影响;

58.输送电机802启动,带动转轴801和输送带803转动,进而将成型后的工件向后输

送,待工件被输送至喷淋头809下方时,储水箱806内部的水会通过喷淋头809喷洒至工件的表面,对工件进行降温冷却,且喷淋的水也会将工件表面的灰尘和油污冲刷干净,冲洗后的水通过沥水孔804落在接水盘812内部,并通过排水管813排出,待冷却后的工件继续向后移动至毛刷811下方,毛刷811会将其表面进行清理,刷去灰尘和残留的水;

59.加热板904将加热箱体903内部的空气进行加热,待工件继续行进至烘干风机902下方时,烘干风机902向下吹风,对工件进行烘干处理,避免工件表面残留水珠不便后续的加工,且连接气管907将干燥箱体905和冷却箱体805相连通,在加热箱体903内部空气被向下排出后,冷却箱体805内部,由于喷淋时产生的高温气体会顺着连接气管907输送至干燥箱体905内部,干燥箱体905内部的干燥剂会将空气中的水分吸收,干燥后的气体附带一定的温度,被输送至加热箱体903内部,减少对空气进行加热所需的能量,且干燥板908会吸收烘干时残留于冷却箱体805内部的水分,而分隔板810将冷却箱体805内部分隔,使得喷淋和烘干过程相互不会产生影响;

60.取下成型工件和清理模腔5时,会有一定的残渣掉落至底座1的顶部,位于静模座2和动模座3之间,而动模座3会左右移动,而清理垫1207随着动模座3移动时会将掉落的残渣和灰尘推入集屑槽1201内部,保证残渣不会留在静模座2和动模座3之间影响其正常的紧密贴合,避免压铸过程中贴合不紧导致原料渗漏,待集屑槽1201内部积聚一定的残渣后,利用把手1204和连杆1203,向后拉动清理块1202,清理块1202始终贴合集屑槽1201的侧壁,会将集屑槽1201内部的残渣推送至收集箱1205内部,使得底座1的表面保持洁净。

61.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。