1.本发明涉及钢铁冶金领域,特别涉及一种减少铝镇静钢夹杂物的方法。

背景技术:

2.钢中非金属夹杂物降低钢的塑性、韧性和疲劳性能,使钢的冷热加工性能乃至某些物理性能恶化,必须加以控制。夹杂物对钢材的危害主要与夹杂物的数量和尺寸有关,对夹杂物进行质量控制,首要的是控制夹杂物的数量和尺寸,铝脱氧钢中内生氧化铝夹杂占绝大多数,氧化铝夹杂生成后不断聚集长大上浮到钢渣中,这一过程需要一定的时间,为促进氧化铝夹杂物的上浮,冶金工作者采用了多种手段,例如延长镇静时间、向钢液吹氩搅拌、钢液喂线等等,取得了一定效果。

3.应对这一问题,冶金工作者进行了大量的研究,2014年第七届中国金属学会青年学术年会中论文“钢包静置过程钢液洁净度”详细分析了钢包静置时间对钢液去除夹杂物的影响,对某厂130吨钢包静置时间内进行密集取样,分别对停止软吹开始的钢包静置过程每隔5min取一次钢样,共静置25min,观察所取钢样中的夹杂物形貌和成分,随着钢包静置时间增加,小于10μm夹杂物数量呈整体下降趋势,大于10μm夹杂物尺寸无明显下降规律,可见单纯的增加静置时间,对于相对较大尺寸夹杂物较难去除;2015第5期《过程工程学报》中论文“钢包底吹氩钢液流动行为与夹杂去除率的关系”,通过对攀钢200吨钢包进行了数值模拟、水模、实际取样分析等手段,详细分析了吹氩搅拌对去除钢液夹杂物的影响,发现吹氩时间和流量是影响夹杂物去除的主要影响因素,在保证吹氩流量合适、吹氩时间达到要求的情况下,钢液中>50μm的夹杂物能够被去除,但是尺寸在10μm~50μm之间的夹杂物去除效果不明显,而残余钢液中大尺寸氧化铝夹杂物多在这个范围;2016第3期《材料与冶金学报》中论文“钙处理管线钢中al2o3夹杂物的动力学模型”,文中通过在热力学计算的基础上,基于未反应核模型,建立了管线钢中al2o3夹杂物变性的动力学模型,计算结果表明,al2o3夹杂物变性过程最难阶段在中段,因此al2o3夹杂物变性的中段应创造良好的夹杂物变性的动力学条件,al2o3夹杂物的尺寸是影响夹杂物变性的重要因素,随着al2o3夹杂物粒径的增加,变性难度急剧增加,本模型计算条件下,只有当钢液中ca质量分数达到0.0014%时,夹杂物才可能变性为液态钙铝酸盐,钙处理用量不同,al2o3夹杂物变性的产物也不同,从上述分析可以看出,氧化铝夹杂物变成液态钙铝酸盐需要苛刻的外部条件,如果控制不好还容易造成水口堵蓄,工业应用的条件较难实施。

4.上述工作的开展都存在一些局限性,例如延长镇静时间,使氧化铝有充足的聚集上浮时间,但一些微小的氧化铝夹杂物还会残留到钢液中,并不聚集上浮;例如向钢液吹氩搅拌,利用钢液中形成的氩气泡去捕捉钢液中夹杂物,并将其带到钢渣层中,但去除夹杂的效果依赖于氩气泡的尺寸和分布,较难控制;例如向钢液中进行喂钙线,促使氧化铝生成低熔点的钙铝复合氧化物夹杂,快速上浮到钢液,但工艺实施的有效性对于钙线喂入量、相关工艺条件要求较为严格,很难达到理想的处理水平;因此,有必要深入研究,开发新的有效去除氧化铝夹杂物的方法。

技术实现要素:

5.本发明所要解决的技术问题是提供一种减少铝镇静钢夹杂物的方法,促进大尺寸复合夹杂物的快速生成和上浮,减少钢液中氧化铝夹杂。

6.为实现上述目的,本发明采用以下技术方案实现:

7.一种减少铝镇静钢夹杂物的方法,包括:

8.1)按重量将硅铁90%~95%、氧化钙5%~10%混合,利用球磨或气流微粉磨制备成微细粉末,混合后的复合粉剂进行多点取样,成分波动范围小于1%;

9.2)制备复合粉剂包芯线,包芯线外径5mm~6mm,包芯线的粉芯直径为4mm~5.5mm;

10.3)精炼位脱氧合金化完成后,进行复合粉剂喂入,喂线速度180m/min~200m/min,喂入量5m/吨钢~6m/吨钢;精炼结束后,上铸机浇铸。

11.步骤1)中微细粉末粒度为3μm~5μm、2μm~3μm。

12.步骤3)精炼位脱氧合金化完成后,控制t[o]<0.001%,[s]<0.003%,钢液温度1580℃~1600℃。

[0013]

与现有的技术相比,本发明的有益效果是:

[0014]

本发明利用球磨或气流微粉磨所制备的微细复合粉剂偏析小,具有较低的表面能,其中的硅铁容易与钢液中残余氧生成细小二氧化硅,与氧化钙形成复合低容点夹杂,容易聚集上浮,并能够和氧化铝形成大尺寸复合夹杂,排出钢液。这一特点,达到了两个有益目标:(1)硅铁争夺残余氧,减少钢液氧化铝的生成数量;(2)二氧化硅与氧化钙形成的复合夹杂具有捕获钢液内残存氧化铝的作用,进一步降低氧化铝夹杂数量。操作简单,可实施性强;增加成本较少。

附图说明

[0015]

图1为铸坯机加工检验方案示意图。

具体实施方式

[0016]

下面结合实施例对本发明进一步说明:

[0017]

实施例1

[0018]

某厂船板钢,钢种成分见表1:

[0019]

表1:船板钢化学成分(质量百分含量%)

[0020]

csimnps0.150.20.60.010.005

[0021]

冶炼工艺路线:转炉(bof)

→

电炉(lf)

→

铸机,钢罐内钢水量为100吨。

[0022]

(1)复合粉剂的制备:利用气流微粉磨对原料硅铁(75#硅铁)、氧化钙进行制备细粉,对混合后粉剂进行5点取样化学成分检测,复合粉剂制备成外径6mm、粉芯直径5.5mm包芯线备用。复合粉剂组成及粒度见表2;取样化学成分检测结果见表3。

[0023]

表2:复合粉剂组成及粒度

[0024][0025]

表3复合粉剂化学成分(质量百分含量%)

[0026]

样号csicaopsaltfe10.7471.265.770.0460.0131.1314.2420.7471.265.540.0490.0121.1112.0130.7471.545.540.0480.0121.1313.6840.7471.685.770.0480.0131.1115.91平均值0.7471.4355.6550.04780.01251.1213.96

[0027]

(2)选取一浇次基础工艺相同的第2、3罐,其中第2罐为对比罐;第3罐在lf炉脱氧合金化后,t[o]=0.0008%,[s]=0.0027%,钢液温度1580℃,加入fe

‑

si cao复合粉剂包芯线,喂线方案见下表4:

[0028]

表4:fe

‑

si cao复合粉剂包芯线喂入方案

[0029][0030][0031]

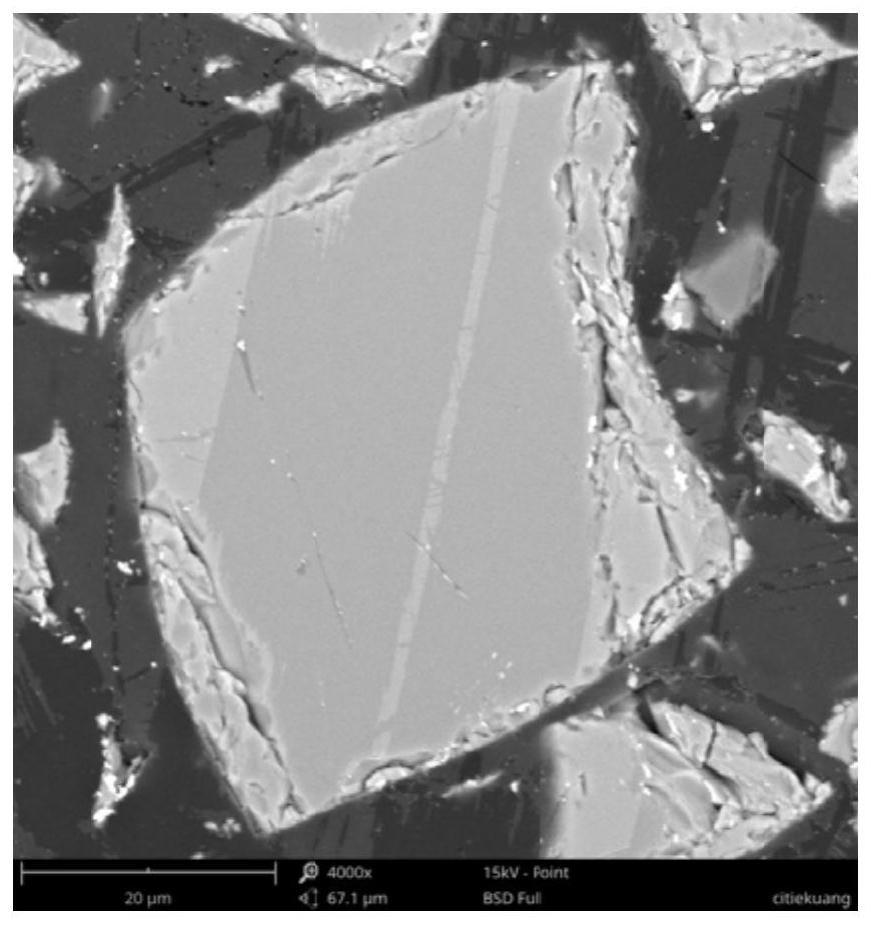

(3)精炼结束后上铸机浇铸,取两罐浇铸的稳态坯进行氧、氮夹杂物对比分析,铸坯机加工检验方案见图1

[0032]

铸坯从内弧到外弧靠近窄侧1/4处进行取样,第2罐所取铸坯为2#铸坯,对应标号为21

→

210,(与下表不符),第3罐铸坯以此类推。取样成分结果见表5。

[0033]

表5:铸坯ca、si成分(质量百分含量%)

[0034]

[0035]

注:对应标号一项中x代表铸坯号。

[0036]

表5结果显示,2#

‑

、3#铸坯平均si含量基本相同,ca含量随着复合粉剂加入降低。取样氧氮成分结果见表6。

[0037]

表6:铸坯氧氮成分(质量百分含量%)

[0038][0039][0040]

注:对应标号一项中x代表铸坯号。

[0041]

表6结果显示,2#、3#铸坯平均氮含量基本相同,氧含量随着复合粉剂包芯线的加入降低,2、3罐次的冶炼、脱氧工艺相同,可以认为氧含量变化为铸坯内氧化物夹杂变化导致,为进一步分析,选取第2罐、第3罐的铸坯内弧、铸坯内弧1/4处金相样进行夹杂物分析,结果见表7。

[0042]

表7:铸坯夹杂物统计分析结果

[0043][0044]

表7为应用zeiss axoskop40金相显微镜观察分析结果,放大倍数为500x,观察视场面积为14mm2,加入复合粉剂包芯线的第3罐铸坯内弧、内弧1/4处的夹杂物数密度、面积含量、最大粒度均低于第2罐,综上述,利用本专有技术提供的方法,在不影响钢水成分控制的前提下,有效的降低了钢液中的氧化物夹杂,使铸坯纯净度有较大幅度提升。

[0045]

实施例2:

[0046]

某厂船板钢,钢种成分见表8:

[0047]

表8:船板钢化学成分(质量百分含量%)

[0048]

csimnps

0.150.20.60.010.005

[0049]

冶炼工艺路线:转炉(bof)

→

电炉(lf)

→

铸机,钢罐内钢水量为100吨。

[0050]

(1)首先进行复合粉剂的制备,利用球磨对原料硅铁(75#硅铁)、氧化钙进行制备细粉,对制备的复合粉剂进行5点取样化学成分检测,复合粉剂制备成外径6mm、粉芯直径5.5mm包芯线备用。复合粉剂组成及原料粒度见表9;取样化学成分检测结果见表10。

[0051]

表9:复合粉剂组成及原料粒度

[0052][0053]

表10:复合粉剂化学成分(质量百分含量%)

[0054]

样号csicaopsaltfe10.7168.268.770.0430.0121.13414.2720.7168.268.540.0460.0111.11412.0430.7168.548.540.0450.0111.13413.7140.7168.688.770.0450.0121.11415.94平均值0.7168.4358.6550.04480.01151.12413.99

[0055]

(2)选取一浇次基础工艺相同的第1、2罐,其中第1罐为对比罐,第2罐lf炉脱氧合金化后,t[o]=0.0009%,[s]=0.0025%,钢液温度1590℃,加入fe

‑

si cao复合粉剂包芯线,喂线方案见表11。

[0056]

表11:fe

‑

si cao复合粉剂包芯线喂入方案

[0057][0058]

(3)精炼结束后上铸机浇铸,取两罐浇铸的稳态坯进行氧、氮夹杂物对比分析,铸坯机加工检验方案见图1,铸坯从内弧到外弧靠近窄侧1/4处进行取样,第1罐所取铸坯为1#铸坯,对应标号为11

→

110,第2罐铸坯以此类推。铸坯从内弧到外弧靠近窄侧1/4处进行取样,第1罐所取铸坯为1#铸坯,对应标号为11

→

110,第2罐铸坯以此类推。铸坯成分见表12。

[0059]

表12:铸坯ca、si成分(质量百分含量%)

[0060][0061]

注:对应标号一项中x代表铸坯号。

[0062]

表12结果显示,1#

‑

、2#铸坯平均si含量基本相同,ca含量随着复合粉剂加入降低。

[0063]

取样氧氮成分结果见表13。

[0064]

表13:铸坯氧氮成分(质量百分含量%)

[0065][0066]

表13结果显示,1#、2#铸坯平均氮含量基本相同,氧含量随着复合粉剂包芯线的加入降低,1、2罐次的冶炼、脱氧工艺相同,可以认为氧含量变化为铸坯内氧化物夹杂变化导致,为进一步分析,选取第1罐、第2罐的铸坯内弧、铸坯内弧1/4处金相样进行夹杂物分析,结果如表14。

[0067]

表14铸:坯夹杂物统计分析结果

[0068][0069]

表14为应用zeiss axoskop40金相显微镜观察分析结果,放大倍数为500x,观察视场面积为14mm2,加入复合粉剂包芯线的第2罐铸坯内弧、内弧1/4处的夹杂物数密度、面积含量、最大粒度均低于第1罐,综上述,利用本专有技术提供的方法,在不影响钢水成分控制的前提下,有效的降低了钢液中的氧化物夹杂,使铸坯纯净度有较大幅度提升。

[0070]

对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行改进与修饰,这些改进和修饰也落入本发明权利要求的保护范围内。以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。