1.本技术涉及异型管加工设备的领域,尤其是涉及一种异型管纵向精修抛光机。

背景技术:

2.抛光机常常用作机械式研磨、抛光及打蜡。通过电动机带动安装在抛光机上的海绵或羊毛抛光盘高速旋转,由于抛光盘和抛光剂共同作用并与待抛表面进行摩擦,进而可达到去除漆面污染、氧化层、浅痕的效果。

3.公告号为cn201442214u的实用新型公开了一种异型管纵向抛光机,包括底座、滑动小车和抛光工作组,底座上设有管端固定装置,管端固定装置包括夹头和手柄,夹头和手柄连为一体;滑动小车上装有两组滚轮,其中一组滚轮位于滑动小车上部,安装在主体轨道上,另一组滚轮在滑动小车中部,滑动小车侧面上还带有垂直限位滑道,垂直限位滑道与垂直升降架顶部连接,垂直升降架下端与抛光工作组连接,垂直升降架顶部有丝杠,滑动小车与拉力平衡器一端连接,拉力平衡器另一端与抛光工作组的支架连接。能够对异型管产品进行抛光、拉丝等表面处理,抛光后管材表面整洁明亮;抛光机结构简单,便于维修维护。

4.针对上述相关技术,发明人认为对异型管材进行加工时,仅能对异型管的纵向进行抛光,存在抛光不完全的问题。

技术实现要素:

5.为了改善抛光机对异型管抛光不完全的问题,本技术提供一种异型管纵向抛光机。

6.本技术提供的一种异型管纵向抛光机采用如下的技术方案:

7.一种异型管纵向精修抛光机,包括工作台,所述工作台上设有用于夹持管材的夹持组件,所述工作台上转动连接有驱动杆,所述驱动杆的中心轴线平行于工作台的长度方向,所述驱动杆上连接有抛光带,所述驱动杆上套设有圆环,所述工作台上设置有用于驱动圆环滑动的驱动装置。

8.通过采用上述技术方案,将管材穿过抛光带,进而通过夹持组件将管材进行固定,通过驱动杆带动抛光带旋转,从而对管材进行磨砂,通过驱动杆沿工作台高度方向滑移,使得防护带可根据管材的形状不同,调整抛光带的位置,使得抛光带始终与管材抵接,当对管材的一侧抛光结束后,将管材翻转,对管材另一侧进行抛光,对管材抛光完全,通过驱动装置的设置,自动化调节驱动杆的位置,使用者操作简便。

9.可选的,所述驱动装置包括第一弹性件,所述工作台上开设有用于供圆环滑移连接的滑槽,所述第一弹性件的一端与滑槽内壁相连,所述第一弹性件的另一端与圆环相连,所述工作台上设有动力源,所述工作台上设置有用于连接驱动杆与动力源的连接部件。

10.通过采用上述技术方案,在第一弹性件的弹力作用下,驱动杆始终朝向远离地面滑移,当抛光带滑移至异型管突出部位时,带动抛光带朝向地面滑移,从而带动驱动杆朝向地面滑移,通过使得抛光带可对异型管的各处进行抛光打磨,对管材抛光完全,通过连接部

件的设置,使得在驱动杆滑移的过程中,无需带动动力源一同滑动,便于驱动杆滑动。

11.可选的,所述连接部件包括连接带,所述连接带的一端套设于动力源上,所述连接带的另一端套设于驱动杆上。

12.通过采用上述技术方案,需要对管材进行抛光时,开启动力源带动连接带转动,从而带动与连接带相连的驱动杆转动,实现带动与驱动杆相连的抛光带转动,对管材进行抛光。

13.可选的,所述工作台上滑动设有滑块,所述滑块用于带动驱动杆沿工作台长度方向滑移,所述工作台上设有滑移槽,滑块与滑移槽滑移连接,所述工作台上转动连接有转杆,所述转杆的中心轴线平行于工作台的长度方向,所述滑块螺纹连接于转杆上。

14.通过采用上述技术方案,转动转杆带动与转杆螺纹连接的滑块沿转杆长度方向滑移,进而带动驱动杆沿工作台长度方向滑移,带动抛光带沿管材长度方向滑移,对管材抛光完全。

15.可选的,所述滑移槽内壁上滑动设有检测件,所述检测件沿滑移槽的长度方向滑移,所述检测件用于向驱动源传输控制用电信号,所述工作台上设有用于限制检测件与滑槽之间相对位置的限位件。

16.通过采用上述技术方案,当需要对管材的一部分进行抛光时,通过调节检测件与滑槽端部的相对位置,当滑块滑移至与检测件相抵接时,向驱动源传输控制用电信号,使得驱动源驱动转杆反转,进而带动与转杆螺纹连接的滑块反向滑移,仅对管材所需抛光的位置进行抛光,无需使用者控制,操作简便。

17.可选的,所述限位件包括相互啮合的棘齿和棘爪,所述棘齿设置于滑移槽内壁上,所述棘爪转动连接于检测件上,所述检测件上设有用于驱动棘爪与棘齿啮合第二弹性件。

18.通过采用上述技术方案,在第二弹性件的作用下,棘爪和棘齿保持啮合状态,使得检测件与滑块抵接后,检测件与滑槽的相对位置关系固定,检测件不易在滑块的带动下滑移,使得对管材的特定长度抛光稳定。

19.可选的,所述检测件上设有拨杆,所述拨杆与棘爪相连。

20.通过采用上述技术方案,当对管材的抛光长度发生变化时,滑动拨杆,进而带动棘爪反向旋转,从而可滑动检测件至新的位置,进而松开拨杆,在第二弹性件的弹力作用下,棘爪与棘齿恢复啮合,进而通过检测件控制抛光带的滑移的效果稳定。

21.可选的,所述抛光带采用弹性材质制成。

22.通过采用上述技术方案,由于抛光带采用弹性材质制成,使得抛光带可对管材的各个位置进行包覆,提高对管材的抛光效果。

23.可选的,所述圆环上连接有伸缩杆,所述伸缩杆位于第一弹性件之间。

24.通过采用上述技术方案,通过伸缩杆的设置,使得第一弹性件在驱动驱动杆远离地面滑移的过程中,第一弹性件不易发生偏移,使得通过第一弹性件的弹力驱动驱动杆滑移的效果稳定,进而稳定与管材抵接,对管材进行抛光。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过圆环滑动设于工作台上,进而带动驱动杆于工作台上滑动,对异型管进行抛光时,抛光带可始终与管材外壁稳定抵接,使得对管材各处进行稳定抛光,对管材的抛光完全,通过驱动装置的设置,使得自动化控制驱动杆的滑移,无需使用者手动控制抛光带的

滑移,使用者操作简便;

27.2.通过连接部件的设置,在驱动杆沿工作台高度方向滑移的过程中,无需带动动力源一同进行滑移,使得驱动杆的滑移顺畅,进而抛光带始终与管材进行抵接,对管材的抛光效果稳定;

28.3.通过检测件的设置,当滑块与检测件抵接后,检测件向动力源传输控制用电信号,控制驱动源驱动抛光带反向滑移,无需使用者手动控制,使用者操作简便。

附图说明

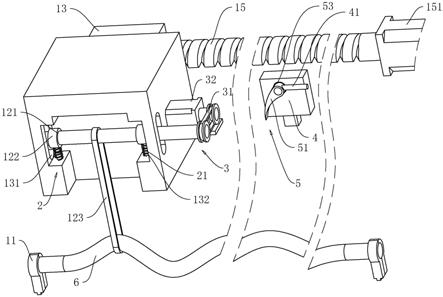

29.图1是本技术实施例的整体结构示意图。

30.图2是本技术实施例中驱动装置的结构示意图。

31.图3是本技术实施例中驱动杆与圆环、棘爪与检测件的爆炸示意图。

32.附图标记说明:1、工作台;11、夹持组件;12、驱动杆;121、环槽;122、圆环;123、抛光带;13、滑块;131、滑槽;132、伸缩杆;14、滑移槽;15、转杆;151、动力源;2、驱动装置;21、第一弹性件;3、连接部件;31、连接带;32、驱动源;4、检测件;41、拨杆;5、限位件;51、棘爪;52、棘齿;53、第二弹性件;6、管材。

具体实施方式

33.以下结合附图1

‑

3对本技术作进一步详细说明。

34.本技术实施例公开一种异型管纵向精修抛光机。参照图1和图2,一种异型管纵向精修抛光机包括工作台1和设置在工作台1上的夹持组件11,夹持组件11用于固定管材6。工作台1上转动连接有驱动杆12,驱动杆12的中心轴线平行于工作台1的长度方向,驱动杆12上绕设有抛光带123,抛光带123采用弹性材质制成,弹性材质可以为橡胶,也可为弹性砂带,但凡是可以稳定包覆管材6的材质即可,本实施例中选用弹性砂带。工作台1上滑动设有滑块13,滑块13沿工作台1长度方向滑移,工作台1上开设有滑移槽14,滑块13与滑移槽14滑移连接。滑块13上开设有滑槽131,滑槽131平行于工作台1高度方向设置,驱动杆12与滑槽131滑移连接。工作台1上设有用于驱动驱动杆12滑移的驱动装置2。

35.对管材6进行抛光时,将管材6穿过抛光带123,并将用夹持组件11将管材6固定,带动驱动杆12自转,进而带动抛光带123转动,对管材6进行摩擦抛光,由于抛光带123采用弹性材质制成,在抛光带123沿管材6长度方向滑移过程中,始终与管材6相抵接并对管材6进行包覆,提高对管材6的抛光效果,当抛光带123位移至管材6异形处,使得驱动杆12沿滑槽131滑移,通过驱动装置2的设置,使得抛光带123始终与管材6紧密抵接,对管材6的抛光效果较佳,对管材6一侧抛光结束后,将管材6翻转,即可实现对管材6完全抛光,抛光机对管材6的抛光效果较佳,且抛光完全,使用者操作简便。

36.参照图2和图3,驱动装置2包括第一弹性件21,第一弹性件21可以为弹簧,也可以为弹片,但凡是可以驱动驱动杆12远离地面滑移的弹性元件即可,本实施例中选用弹簧,驱动杆12上套设有圆环122,驱动杆12上开设有环槽121,圆环122与环槽121嵌合,圆环122与驱动杆12转动连接。弹簧的一端与滑槽131内底壁胶接相连,弹簧的另一端与圆环122胶接相连。滑槽131内底壁上焊接相连有伸缩杆132,弹簧套设于伸缩杆132外,伸缩杆132远离地面的一端与圆环122焊接相连。工作台1上设有动力源151,动力源151可以为电机,也可以为

人工,但凡是可以驱动驱动杆12转动的动力来源即可,本实施例中选用电机,工作台1上设有用于连接动力源151与驱动杆12的连接部件3。

37.常态下,在第一弹性件21的弹力作用下,驱动杆12始终远离地面滑移,进而使得传动带始终与管材6抵接,进而对管材6进行稳定抛光,通过伸缩杆132的设置,一方面对第一弹性件21进行导向作用,使得弹力方向固定,另一方面,降低第一弹性件21在驱动过程中出现扭曲的可能性,使得对驱动杆12的驱动滑移的效果稳定。通过连接部件3的设置,使得驱动杆12沿工作台1高度方向滑移的过程中,无需带动动力源151一同进行滑移,驱动杆12的滑移更加顺畅,使用者操作简便。

38.参照图1和图2,连接部件3包括连接带31,连接带31的一端套设于动力源151的输出端上,连接带31的另一端套设于驱动杆12上。

39.对管材6进行抛光时,动力源151驱动带动连接带31转动,进而带动与连接带31相连的驱动杆12沿自身轴线进行转动,从而带动抛光带123对管材6进行抛光,当驱动杆12沿工作台1高度方向滑移时,连接带31始终套设于动力源151以及驱动杆12上,驱动杆12在滑移的过程中无需带动动力源151一同滑动,驱动杆12的滑移更加顺畅且方便。

40.参照图1和图2,工作台1上转动连接有转杆15,转杆15与滑块13螺纹相连,转杆15位于滑移槽14中,转杆15连接有驱动源32,驱动源32可以为人工,也可以为电机,但凡是可以驱动转杆15转动的动力来源即可,本实施中选用电机。

41.当需要对管材6进行抛光时,通过驱动源32驱动转杆15转动,进而带动与转杆15螺纹连接的滑块13沿转杆15长度方向滑移,进而对管材6的长度方向进行完全的抛光,对管材6的抛光效果稳定。

42.参照图1和图2,工作台1上滑动设有检测件4,检测件4沿滑移槽14的长度方向滑移,检测件4可以为距离传感器,也可以为压力传感器,但凡是可以检测滑块13与检测件4抵接的检测元件即可,本实施例中选用距离传感器,距离传感器向驱动源32传输控制用电信号。工作台1上设有用于限制检测件4的滑移路径的限位件5。

43.当需要对管材6的特定长度进行抛光时,通过滑移检测件4至特定位置后,通过限位件5的设置,使得检测件4与滑移槽14的相对位置固定,当滑块13滑移至与检测件4抵接时,检测件4向驱动源32传输控制用电信号,控制驱动源32反向驱动滑块13滑移,无需使用者手动控制传动带的滑移路径,使用者操作简便。

44.参照图2和图3,限位件5包括相互啮合的棘齿52和棘爪51,棘齿52焊接相连于滑移槽14内壁上,棘爪51转动连接于检测件4上,检测件4上设有用于驱动棘爪51和棘齿52啮合的第二弹性件53,第二弹性件53可以为弹簧,也可以为扭簧,但凡是可以驱动棘爪51和棘齿52啮合的弹性元件即可,本实施例中选用扭簧。扭簧的一端与棘爪51相连,扭簧的另一端与检测件4胶接相连。检测件4上设有拨杆41,拨杆41与棘爪51焊接相连。

45.常态下,在第二弹性件53的弹力作用下,棘爪51与棘齿52始终保持啮合状态,使得检测件4不易因滑块13的抵接,导致检测件4位置发生偏移,使得对管材6特定位置的抛光稳定,且无需使用者手动控制抛光的位置,自动化进行控制,使用者操作简便。

46.当管材6的抛光长度需要调整时,通过滑动拨杆41,带动与拨杆41相连的棘爪51反向旋转,使得棘爪51与棘齿52分离,从而可对检测件4的位置进行调整,使得对管材6的抛光长度进行自动化的控制,使用者操作简便。

47.本技术实施例一种异型管纵向精修抛光机的实施原理为:通过驱动杆12沿工作台1高度方向滑移,使得与驱动杆12相连的抛光带123可始终与管材6的外壁抵接,对管材6的抛光效果稳定,且可对管材6的各个位置均能进行抛光,对管材6抛光较为完全,通过连接部件3的设置,使得驱动杆12在沿工作台1高度方向滑移的过程中,始终可在动力源151的带动下转动,进而带动抛光带123对管材6进行抛光,对管材6稳定进行抛光。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。