1.本发明涉及陶瓷材料技术领域,尤其涉及一种碳化硅增强氮化硅陶瓷及其制备方法。

背景技术:

2.氮化硅陶瓷是一种具有极大应用前景的结构陶瓷,其具有优异的机械性能、化学稳定性好、耐磨、抗热震能力好,在航天航空、机械、汽车、化工冶金以及电子等领域被广泛应用。陶瓷的传统成型方式往往只能制备结构简单的陶瓷件,而正因氮化硅陶瓷的高强度、高硬度以及其固有的脆性,使得其可加工性低,难以通过机械加工方式制备出形状复杂的氮化硅陶瓷。近些年,光固化成型(sla)、激光选区烧结(sls)及三维打印(3dp)等增材制造技术快速发展,为制备复杂形状的陶瓷零件提供可能。

3.由于相比其它的3d打印技术,光固化成型技术的成型精度高及适合制备微小型的陶瓷零件,但是由于氮化硅粉体的光学特性,大大限制了陶瓷浆料的固含量,使得获得的氮化硅坯体的相对密度低,最终难以获得致密的氮化硅陶瓷,并且在烧结过程中出现较大的变形收缩,使得零件的尺寸精度难以保证。以硅粉作为原材料,利用反应烧结可制备致密的氮化硅陶瓷,可降低烧结过程的收缩,大大提高零件的尺寸精度,但是由于硅粉的吸光度大和折射率高的固有特性,其光固化能力低,使得光固化成型过程的曝光时间长和曝光功率高,难以直接制备出可光固化成型的高固含量浆料。

技术实现要素:

4.本发明所要解决的技术问题是现有硅粉的吸光度大、折射率高、难以光固化成型,难以获得致密的氮化硅陶瓷。

5.为了解决上述问题,本发明提出以下技术方案:

6.一种碳化硅增强氮化硅陶瓷的制备方法,包括以下步骤:

7.a)将硅粉加热氧化处理,得到表面氧化的硅粉;

8.b)将所述的表面氧化的硅粉与烧结助剂按质量比85

‑

98:2

‑

15均匀混合、干燥和过筛,得到混合粉体;

9.c)将所述的混合粉体与光敏树脂、光引发剂和分散剂混合均匀,得到浆料;

10.d)将所述的浆料进行光固化成型,得到坯体;

11.e)将所述的坯体进行真空碳化获得碳源,得到已碳化坯体;

12.f)将所述的已碳化坯体进行碳热还原和反应烧结,获得碳化硅增强氮化硅陶瓷。

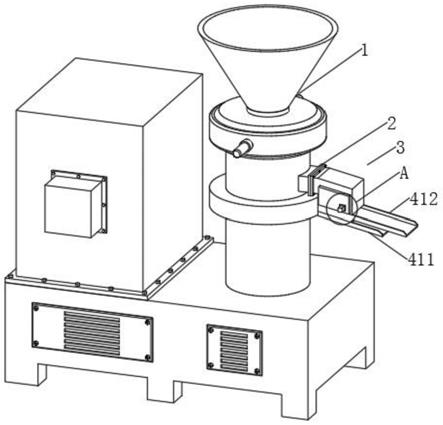

13.具体地,光固化成型操作为将所述浆料添加到光固化成型设备,载入三维模型数据,设定层厚和曝光工艺,通过逐层固化叠加方式成型特定三维形状的坯体。

14.其进一步地技术方案为,所述的硅粉粒径为0.1

‑

2μm,纯度为97%

‑

99.5%。

15.其进一步地技术方案为,所述步骤a)的加热氧化处理的温度为900℃

‑

1400℃,保温时间为30min

‑

6h,升温速率为5

‑

15℃/min。

16.其进一步地技术方案为,浆料中混合粉体、光敏树脂、光引发剂和分散剂的质量比为60

‑

100:25

‑

100:0.1

‑

5:0.1

‑

5。

17.其进一步地技术方案为,所述烧结助剂为mgo和稀土金属氧化物的混合物,二者质量比为2

‑

7:3

‑

8。

18.其进一步地技术方案为,所述的稀土金属氧化物选自y2o3、la2o3、ce2o3、nd2o3、sm2o3、gd2o3、dy2o3、er2o3、yb2o3、lu2o3中的一种或多种。

19.其进一步地技术方案为,所述步骤e)真空碳化的温度为300℃

‑

800℃,保温时间为30min

‑

5h,升温速率为0.1℃/min

‑

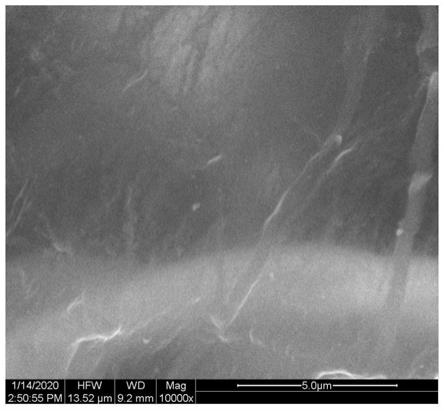

10℃/min。

20.其进一步地技术方案为,所述步骤f)中,碳热还原阶段的氮化温度为1000

‑

1600℃,升温速率为5℃/min

‑

15℃/min,保温时间为1

‑

24h,烧结气氛为氮气,氮气压力为0.1mpa

‑

10mpa;反应烧结阶段的温度为1700℃

‑

1950℃,升温速率为5℃/min

‑

15℃/min,保温时间为1h

‑

24h,烧结气氛为氮气,氮气压力为0.1mpa

‑

10mpa。

21.其进一步地技术方案为,所述的光敏树脂选自1,6

‑

己二醇双丙烯酸酯(hdda)、二缩三丙二醇双丙烯酸酯(tpgda)、乙氧化季戊四醇四丙烯酸酯(pptta)、三羟甲基丙烷三丙烯酸酯(tmpta)和双三羟甲基丙烷丙烯酸酯(di

‑

tmpta)中的一种或多种;所述的光引发剂选自二苯基

‑

(2,4,6

‑

三甲基苯甲酰)氧磷(tpo)、苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(光引发剂819)中的一种或多种;所诉的分散剂选自油酸、硬脂酸、kos

‑

110、byk

‑

110、byk

‑

9076和byk

‑

9077中的一种或多种。

22.本发明还提供一种碳化硅增强氮化硅陶瓷,由以上所述的方法制备得到。

23.与现有技术相比,本发明所能达到的技术效果包括:

24.本发明提供的碳化硅增强氮化硅陶瓷的制备方法,通过对硅粉进行加热表面氧化处理,使得硅粉表面形成一层吸光度和折射率均相对较低的sio2层,并且将引入的氧含量通过碳热还原除去,同时生成碳化硅相增强氮化硅陶瓷。

25.本发明具有以下优点:(1)硅粉加热表面氧化处理操作简单,通过调整氧化温度和保温时间容易控制氧化层的厚度;(2)氧化处理后,可显著提高硅粉浆料的光固化能力,可大大提高硅粉浆料的固含量,降低光固化过程的曝光能量;(3)本发明利用真空碳化操作获得碳源,再通过碳热还原可将氧化处理过程引进的氧含量除去,避免液相过多而导致陶瓷材料力学性能的降低,同时生成的碳化硅相对陶瓷材料能起增强作用;(4)本发明以硅粉作为原料通过反应烧结方法制备得到的氮化硅陶瓷具有收缩变形低的特点,配合光固化成型技术,可以实现复杂形状的碳化硅增强氮化硅陶瓷的制备。

具体实施方式

26.下面将对实施例中的技术方案进行清楚、完整地描述。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.应当理解,在此本发明实施例说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明实施例。如在本发明实施例说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括

复数形式。

28.本发明实施例提供了一种碳化硅增强氮化硅陶瓷及其制备方法,制备步骤如下:

29.(1)粉体表面处理:将硅粉置于空气烧结炉进行表面氧化处理,其中,氧化温度为900

‑

1400℃,保温时间30min

‑

6h,升温速率为5

‑

15℃/min,得到已表面氧化的硅粉;

30.具体地,本发明的硅粉指si粉体,为单一成分,一般含有极少量的al、fe等杂质,优选硅粉的粒径0.1

‑

2μm,纯度97%

‑

99.5%。

31.(2)对粉体球磨混合:将(1)获得的已表面氧化的硅粉与烧结助剂进行球磨混合、干燥和过筛获得混合粉体,其中,球磨介质为无水乙醇,球磨球为氮化硅球,球料质量比为(2

‑

6):1,球磨时间为6h。

32.其中,已表面氧化的硅粉和烧结助剂的质量比为(85

‑

98):(2

‑

15)。

33.烧结助剂选自mgo和稀土金属氧化物的混合物,mgo和稀土金属氧化物的质量比为(20

‑

70):(30

‑

80)。

34.具体地,稀土金属氧化物选自y2o3、la2o3、ce2o3、nd2o3、sm2o3、gd2o3、dy2o3、er2o3、yb2o3、lu2o3中的一种或多种。

35.(3)浆料制备:将(2)中获得混合粉体与光敏树脂、光引发剂和分散剂混合,得到浆料。其中,混合粉体、光敏树脂、光引发剂和分散剂的质量比为(60

‑

100):(25

‑

100):(0.1

‑

5):(0.1

‑

5)。

36.具体地,光敏树脂为1,6

‑

己二醇双丙烯酸酯(hdda)、二缩三丙二醇双丙烯酸酯(tpgda)、乙氧化季戊四醇四丙烯酸酯(pptta)、三羟甲基丙烷三丙烯酸酯(tmpta)和双三羟甲基丙烷丙烯酸酯(di

‑

tmpta)中的一种或多种;光引发剂为二苯基

‑

(2,4,6

‑

三甲基苯甲酰)氧磷(tpo)、苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(光引发剂819)中的一种或多种;分散剂为油酸、硬脂酸、kos

‑

110、byk

‑

110、byk

‑

9076和byk

‑

9077中的一种或多种。

37.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚和曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

38.具体实施例中,设定光固化成型的层厚为10μm或20μm,曝光光强功率为10mw/cm2‑

30mw/cm2,曝光时间为10s

‑

60s。

39.(5)真空碳化:将(4)中获得的成型坯体在真空下加热,使得坯体中的有机物碳化,从而获得已碳化坯体。

40.具体地,碳化温度为300℃

‑

800℃,升温速率为0.1℃/min

‑

10℃/min,保温时间为30min

‑

6h。

41.(6)碳热还原和氮化处理:将(5)中获得已碳化坯体在氮气气氛加热进行碳热还原和氮化处理,获得已氮化坯体。其中,碳热还原和氮化处理的温度为1000℃

‑

1600℃,升温速率为5℃/min

‑

15℃/min,保温时间为1h

‑

24h,烧结气氛为氮气,氮气压力为0.1mpa

‑

10mpa。

42.(7)反应烧结(高温致密化烧结):以5℃/min

‑

15℃/min的升温速率将已氮化坯体加热至1700℃

‑

1950℃,保温时间1h

‑

24h获得碳化硅增强氮化硅陶瓷。其中,烧结气氛为氮气,氮气压力为0.1mpa

‑

10mpa。

43.为了进一步理解本发明,下面结合具体实施例对本发明进行详细阐述。

44.实施例1

45.(1)粉体表面处理:将粒径0.5μm,纯度为99%的硅粉放进空气烧结炉中,以10℃/

min的升温速率加热至1200℃,保温2h,得到氧化层厚度为50nm的已表面氧化的硅粉;

46.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的已表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

47.(3)浆料制备:取65g的混合粉体,17.5g的1,6

‑

己二醇双丙烯酸酯(hdda),17.5g的乙氧化季戊四醇四丙烯酸酯(pptta),1.3g的byk

‑

9077,0.7g的二苯基

‑

(2,4,6

‑

三甲基苯甲酰)氧磷(tpo)均匀混合,得到浆料。

48.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为20s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

49.(5)真空碳化:将成型坯体以1℃/min的升温速率在真空下加热至500℃并且保温2h,使得坯体中的有机物碳化获得已碳化坯体。

50.(6)碳热还原和氮化处理:将已碳化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行碳热还原和氮化处理获得已氮化坯体。

51.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

52.本实施例所制备的碳化硅增强氮化硅陶瓷的相对密度为98%,维氏硬度为15gpa,断裂韧性为8mpa

·

m

1/2

,抗弯强度为900mpa,线收缩为10%。通过本发明实施例的技术方案,可以实现以硅粉为原材料进行3d打印碳化硅增强氮化硅陶瓷的制备。

53.实施例2

54.(1)粉体表面处理:将粒径0.5μm,纯度为99%的硅粉放进空气烧结炉中,以10℃/min的升温速率加热至1200℃,保温4h,得到氧化层厚度为100nm的已表面氧化的硅粉;

55.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的已表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

56.(3)浆料制备:取70g的混合粉体,15g的1,6

‑

己二醇双丙烯酸酯(hdda),15g的乙氧化季戊四醇四丙烯酸酯(pptta),1.4g的byk

‑

9077,0.6g的二苯基

‑

(2,4,6

‑

三甲基苯甲酰)氧磷(tpo)均匀混合,得到浆料。

57.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为20s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

58.(5)真空碳化:将成型坯体以1℃/min的升温速率在真空下加热至500℃并且保温2h,使得坯体中的有机物碳化获得已碳化坯体。

59.(6)碳热还原和氮化处理:将已碳化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行碳热还原和氮化处理获得已氮化坯体。

60.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

61.本实施例所制备的碳化硅增强氮化硅陶瓷的相对密度为99%,维氏硬度为16gpa,断裂韧性为9mpa

·

m

1/2

,抗弯强度为970mpa,线收缩为8%。通过本发明实施例的技术方案,可以实现以硅粉为原材料进行3d打印碳化硅增强氮化硅陶瓷的制备。

62.实施例3

63.(1)粉体表面处理:将粒径0.5μm,纯度为99%的硅粉放进空气烧结炉中,以10℃/min的升温速率加热至1200℃,保温6h,得到氧化层厚度为190nm的已表面氧化的硅粉;

64.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的已表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

65.(3)浆料制备:将75g的混合粉体,12.5g的1,6

‑

己二醇双丙烯酸酯(hdda),12.5g的乙氧化季戊四醇四丙烯酸酯(pptta),1.5g的byk

‑

9077,0.5g的二苯基

‑

(2,4,6

‑

三甲基苯甲酰)氧磷(tpo)均匀混合,得到浆料。

66.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为20s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

67.(5)真空碳化:将成型坯体以1℃/min的升温速率在真空下加热至500℃并且保温2h,使得坯体中的有机物碳化获得已碳化坯体。

68.(6)碳热还原和氮化处理:将已碳化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行碳热还原和氮化处理获得已氮化坯体。

69.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

70.本实施例所制备的碳化硅增强氮化硅陶瓷的相对密度为99%,维氏硬度为16.5gpa,断裂韧性为9mpa

·

m

1/2

,抗弯强度为1050mpa,线收缩为6%。通过本发明实施例的技术方案,可以实现以硅粉为原材料进行3d打印碳化硅增强氮化硅陶瓷的制备。

71.由实施例1

‑

3可知,随着氧化时间的增加,硅粉表面形成的氧化层厚度越厚,在相同的固化成型工艺下,浆料的固含量逐渐增加,使得制备的陶瓷的力学性能有所增加,同时线收缩率降低。

72.实施例4

73.(1)粉体表面处理:将粒径0.2μm,纯度为99%的硅粉放进空气烧结炉中,以10℃/min的升温速率加热至1200℃,保温2h,得到氧化层厚度为65nm的已表面氧化的硅粉;

74.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的已表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

75.(3)浆料制备:将65g的混合粉体,17.5g的1,6

‑

己二醇双丙烯酸酯(hdda),17.5g的三羟甲基丙烷三丙烯酸酯(tmpta),1.3g的byk

‑

9077,0.7g的苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(光引发剂819)均匀混合,得到浆料。

76.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为20s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

77.(5)真空碳化:将成型坯体以1℃/min的升温速率在真空下加热至500℃并且保温2h,使得坯体中的有机物碳化获得已碳化坯体。

78.(6)碳热还原和氮化处理:将已碳化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行碳热还原和氮化处理获得已氮化坯体。

79.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

80.本实例所制备的碳化硅增强氮化硅陶瓷的相对密度为98.5%,维氏硬度为15gpa,断裂韧性为8mpa

·

m

1/2

,抗弯强度为950mpa,线收缩为10%。通过本发明实施例的技术方案,可以实现以硅粉为原材料进行3d打印碳化硅增强氮化硅陶瓷的制备。

81.实施例5

82.(1)粉体表面处理:将粒径0.2μm,纯度为99%的硅粉放进空气烧结炉中,以10℃/min的升温速率加热至1200℃,保温4h,得到氧化层厚度为120nm的已表面氧化的硅粉;

83.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的已表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

84.(3)浆料制备:将70g的混合粉体,15g的1,6

‑

己二醇双丙烯酸酯(hdda),15g的三羟甲基丙烷三丙烯酸酯(tmpta),1.4g的byk

‑

9077,0.6g的苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(光引发剂819)均匀混合,得到浆料。

85.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为20s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

86.(5)真空碳化:将成型坯体以1℃/min的升温速率在真空下加热至500℃并且保温2h,使得坯体中的有机物碳化获得已碳化坯体。

87.(6)碳热还原和氮化处理:将已碳化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行碳热还原和氮化处理获得已氮化坯体。

88.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

89.本实例所制备的碳化硅增强氮化硅陶瓷的相对密度为99%,维氏硬度为16gpa,断裂韧性为9mpa

·

m

1/2

,抗弯强度为1000mpa,线收缩为8%。通过本发明实施例的技术方案,可以实现以硅粉为原材料进行3d打印碳化硅增强氮化硅陶瓷的制备。

90.实施例6

91.(1)粉体表面处理:将粒径0.2μm,纯度为99%的硅粉放进空气烧结炉中,以10℃/min的升温速率加热至1200℃,保温6h,得到氧化层厚度为230nm的已表面氧化的硅粉;

92.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的已表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

93.(3)浆料制备:将75g的混合粉体,12.5g的1,6

‑

己二醇双丙烯酸酯(hdda),12.5g的三羟甲基丙烷三丙烯酸酯(tmpta),1.5g的byk

‑

9077,0.5g的苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(光引发剂819)均匀混合,得到浆料。

94.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为20s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

95.(5)真空碳化:将成型坯体以1℃/min的升温速率在真空下加热至500℃并且保温2h,使得坯体中的有机物碳化获得已碳化坯体。

96.(6)碳热还原和氮化处理:将已碳化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行碳热还原和氮化处理获得已氮化坯体。

97.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率

加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

98.本实施例所制备的碳化硅增强氮化硅陶瓷的相对密度为99%,维氏硬度为17gpa,断裂韧性为9.6mpa

·

m

1/2

,抗弯强度为1030mpa,线收缩为6%。通过本发明实施例的技术方案,可以实现以硅粉为原材料进行3d打印碳化硅增强氮化硅陶瓷的制备。

99.比较实施例1

‑

3与实施例4

‑

6,在相同的氧化工艺参数下,细粒径的硅粉相比粗粒径的硅粉,具有更大的比表面积,更易形成氧化层。

100.实施例7

101.(1)以粒径0.5μm,纯度为99%的硅粉作为原料,不做任何表面氧化处理;

102.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的未表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

103.(3)浆料制备:将45g的混合粉体,17.5g的1,6

‑

己二醇双丙烯酸酯(hdda),17.5g的乙氧化季戊四醇四丙烯酸酯(pptta),1.3g的byk

‑

9077,0.7g的二苯基

‑

(2,4,6

‑

三甲基苯甲酰)氧磷(tpo)均匀混合,得到浆料。

104.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为30s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

105.(5)真空碳化:将成型坯体以1℃/min的升温速率在真空下加热至500℃并且保温2h,使得坯体中的有机物碳化获得已碳化坯体。

106.(6)碳热还原和氮化处理:将已碳化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行碳热还原和氮化处理获得已氮化坯体。

107.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

108.本实施例所制备的陶瓷的相对密度仅为95%,维氏硬度为10gpa,断裂韧性为5.5mpa

·

m

1/2

,抗弯强度为660mpa,线收缩为22%。对比实施例1,由于本实施例的硅粉未进行表面氧化处理,使得其即使比实施例1在固化过程中需要更高的曝光能量,但是可实现光固化成型的浆料的固含量较低,导致其制备的陶瓷的相对密度和机械性能均较低。

109.实施例8

110.(1)粉体表面处理:将粒径0.5μm,纯度为99%的硅粉放进空气烧结炉中,以10℃/min的升温速率加热至1200℃,保温2h,得到氧化层厚度为50nm的已表面氧化的硅粉;

111.(2)粉体球磨混合:以无水乙醇为介质和氮化硅球为球磨球将90g的已表面氧化的硅粉、5g的mgo和5g的y2o3球磨混合6h,干燥过筛获得混合粉体。

112.(3)浆料制备:将65g的混合粉体,17.5g的1,6

‑

己二醇双丙烯酸酯(hdda),17.5g的乙氧化季戊四醇四丙烯酸酯(pptta),1.3g的byk

‑

9077,0.7g的二苯基

‑

(2,4,6

‑

三甲基苯甲酰)氧磷(tpo)均匀混合,得到浆料。

113.(4)光固化成型:将上述浆料添加到光固化成型设备,载入三维模型数据,设定层厚为10μm,光强功率为20mw/cm2和的曝光时间为20s的曝光工艺,通过逐层固化叠加方式成型特性三维形状的坯体。

114.(5)空气脱脂:将成型坯体以1℃/min的升温速率在空气氛围下加热至500℃并且保温2h,除去坯体的有机物。

115.(6)氮化处理:将已空气脱脂的坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1400℃保温12h进行氮化处理获得已氮化坯体。

116.(7)高温致密化烧结:将已氮化坯体在6mpa的氮气气氛下,以15℃/min的升温速率加热至1850℃保温4h,获得碳化硅增强氮化硅陶瓷。

117.本实施例所制备的氮化硅陶瓷的相对密度为99%,维氏硬度为13gpa,断裂韧性为7mpa

·

m

1/2

,抗弯强度为780mpa,线收缩为10%。对比实施例1,由于未进行真空碳化和碳热还原的步骤,步骤(1)氧化处理引入的sio2未被碳热还原而导致制备的氮化硅陶瓷的液相较多,同时未能生成碳化硅相,最终造成制备的氮化硅陶瓷的机械性能较低。

118.综上,本发明提供的碳化硅增强氮化硅陶瓷的制备方法,通过对硅粉进行加热表面氧化处理,使得硅粉表面形成一层吸光度和折射率均相对较低的sio2层,并且将引入的氧含量通过碳热还原除去,同时生成碳化硅相增强氮化硅陶瓷。

119.本发明具有以下优点:(1)硅粉加热表面氧化处理操作简单,通过调整氧化温度和保温时间容易控制氧化层的厚度;(2)氧化处理后,可显著提高硅粉浆料的光固化能力,可大大提高硅粉浆料的固含量,降低光固化过程的曝光能量;(3)本发明利用真空碳化操作获得碳源,再通过碳热还原可将氧化处理过程引进的氧含量除去,避免液相过多而导致陶瓷材料力学性能的降低,同时生成的碳化硅相对陶瓷材料能起增强作用;(4)本发明以硅粉作为原料通过反应烧结方法制备得到的氮化硅陶瓷具有收缩变形低的特点,配合光固化成型技术,可以实现复杂形状的碳化硅增强氮化硅陶瓷的制备。

120.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

121.以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。