1.本发明属于混凝土制备技术领域,具体涉及一种利用甘蔗渣灰制备低缩型混凝土的方法。

背景技术:

2.我国每年水泥的年产量约为23亿吨,每生产一吨水泥熟料用量,约产生0.866吨二氧化碳排放,其碳排放量约占全国总排放量的9%。为实现“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”这一目标,可通过掺入辅助性胶凝材料取代水泥,减少碳排放量。与此同时,我国是农业大国,每年产生大量的农业固废,其中甘蔗渣的年产量约为20万吨,往往采用焚烧或填埋方式处理甘蔗渣。采用焚烧或者填埋方式处理甘蔗渣,不仅会消耗大量的节约土地,也易产生大量的污染。

3.早龄期混凝土经历胶凝材料水化及蒸发失水(干燥条件下)作用,与之伴随产生化学减缩及混凝土内部相对湿度下降,因此混凝土早期收缩几乎是无法避免的。混凝土早期收缩导致结构开裂及工程损失的问题日益突出,为此研究者们提出了混凝土收缩的各类调控方法;通过使用掺合料,调整混凝土早期化学减缩发展历程,也可达到调控混凝土早期收缩的目的。目前有研究表明:粉煤灰可有效调控混凝土早期自收缩。但是对于采用农业固废作为一种辅助性胶凝材料掺入混凝土来调控混凝土自收缩目前还未见到报道。

4.稻壳灰具有多孔以及大比表面积的特征,稻壳灰的粒径小,掺入混凝土中可填充水泥颗粒之间的孔隙,提高混凝土的强度和耐久性,能够促进复合胶凝材料的凝结硬化,大幅度缩短凝结时间,提高早期强度。而且,稻壳灰的主要成分是二氧化硅,可与水泥的水化产物氢氧化钙反应,生成二次水化硅酸钙,进一步提高混凝土的强度和耐久性。然而,由于稻壳灰粒径小,对混凝土的孔径进行了优化,也增大了混凝土自收缩,导致混凝土早期易开裂。

5.针对这些问题,本技术对甘蔗渣回收利用,取代一部分水泥,利用甘蔗渣灰的自身特性可望解决这些问题。甘蔗渣在一定温度下煅烧时,甘蔗渣灰含有大量的无定形氧化物,且内部多孔,可作为辅助性胶凝材料取代水泥,制备绿色高性能混凝土,并降低混凝土的自收缩。因此,将甘蔗渣灰用在混凝土中,不仅可降低混凝土的自收缩,还可减少二氧化碳排放,节约土地,保护环境。

技术实现要素:

6.本发明的目的在于提供一种利用甘蔗渣灰制备低缩型混凝土的方法,其可大量消耗甘蔗渣,加大甘蔗渣的回收利用率,从而有效改善目前甘蔗渣回收利用率不高的现状。

7.为实现上述目的,本发明采用如下技术方案:

8.一种利用甘蔗渣灰制备绿色混凝土的方法,其包括如下步骤:

9.(1)对甘蔗渣进行回收利用;

10.(2)将回收利用的甘蔗渣进行煅烧粉磨;

11.(3)对煅烧粉磨后的甘蔗渣灰进行化学成分分析和性能表征;

12.(4)将甘蔗渣灰按照一定比例取代水泥,并与水泥、水、天然细骨料和天然粗骨料按比例常温下混合;

13.(5)将步骤(4)所得的拌合物制备获得低缩型混凝土。

14.进一步地,步骤(2)中的煅烧温度为600~700℃,优选700℃,粉磨时间为1.5~2.5小时,优选2小时。

15.进一步地,步骤(3)所述甘蔗渣灰的粒径为小于100μm;其中sio2含量小于70wt%。

16.进一步地,步骤(4)中甘蔗渣灰的水泥取代率为10~30wt%,优选取代率为20wt%。

17.进一步地,步骤(4)中原料按照重量份计,取210~270重量份水泥、30~90重量份甘蔗渣灰、90~150重量份水、700~800重量份天然细骨料和1200~1300重量份天然粗骨料混合。

18.进一步地,步骤(4)所述水泥为普通硅酸盐水泥,强度等级为p

·

o 42.5。

19.进一步地,步骤(4)所述天然细骨料为河砂,表观密度2640kg/m3,粒径0~4.75mm。

20.进一步地,步骤(4)所述天然粗骨料为碎石,表观密度2670kg/m3,粒径4.75~20mm。

21.混凝土自收缩是在凝结硬化过程中,因胶凝材料水化消耗内部水分,自身内部湿度降低引起的收缩,会导致混凝土早期开裂,不利于混凝土结构的耐久性。本技术通过添加甘蔗渣灰促进降低混凝土的自收缩,防止混凝土早期开裂。

22.本发明的显著优点在于:

23.(1)本发明将甘蔗渣灰作为辅助性胶凝材料,制备绿色混凝土,不仅可实现甘蔗渣的资源化利用,还可降低混凝土的自收缩,减少二氧化碳排放,节约土地,保护环境。通过控制煅烧工艺和粉磨制度,甘蔗渣灰制备的绿色混凝土性能稳定。

24.(2)本发明通过控制甘蔗渣灰的煅烧工艺和粉磨制度,通过科学设计配合比,以甘蔗渣灰制备绿色混凝土,使绿色混凝土的性能满足性能要求。

附图说明

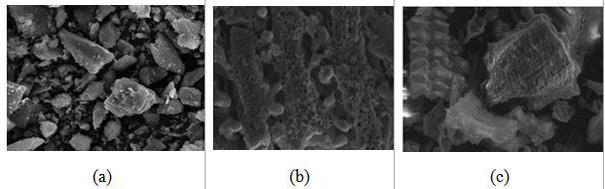

25.图1水泥、甘蔗渣灰和稻壳灰的扫描电镜图:(a)水泥;(b)甘蔗渣灰;(c)稻壳灰。

具体实施方式

26.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

27.实施例

28.(1)对甘蔗渣和稻壳进行回收利用;

29.(2)将回收利用的甘蔗渣和稻壳进行煅烧粉磨,煅烧温度为600℃、650℃、700℃,粉磨时间为1.5、2、2.5小时;

30.(3)测试甘蔗渣灰和稻壳灰的化学成分和物理性能,其结果见表1和表2,水泥、甘蔗渣灰和稻壳灰的扫描电镜图见图1;

31.表1甘蔗渣灰和稻壳灰的化学组成(%)

[0032][0033]

表2甘蔗渣灰和稻壳灰的物理性能

[0034][0035]

(4)将煅烧温度分别为600、650、700℃,粉磨时间分别为1.5、2、2.5小时的甘蔗渣灰按照20wt%取代水泥,取240重量份水泥、60重量份甘蔗渣灰和稻壳灰、150重量份水、780重量份砂和1170重量份石混合,见表3;

[0036]

表3不同煅烧温度和粉磨时间下掺甘蔗渣灰的混凝土配合比

[0037][0038]

(5)将步骤(4)所得拌合物经搅拌、振捣成型、脱模与养护过程,测试不同实施例1

‑

6条件下掺甘蔗渣灰混凝土的粒径、比表面积、强度和氢氧化钙含量,测试结果见表4。

[0039]

表4不同煅烧温度和粉磨时间下掺甘蔗渣灰混凝土的性能

[0040][0041]

从表4可以看出,随着煅烧温度的不断增大,甘蔗渣灰的45μm筛余量和比表面积相差不大,活性指数随之增大,氢氧化钙含量随之降低,说明煅烧温度的升高对甘蔗渣灰的粒径影响不大,但会增大其反应活性。随着粉磨时间的增大,甘蔗渣灰的45μm筛余量随之降低,比表面积随之增大,但活性指数和氢氧化钙含量变化不大,说明粉磨时间影响甘蔗渣灰的粒径分布,但对其反应活性影响较小。综合考虑能耗比,最终确定最佳甘蔗渣灰的煅烧温度和粉末时间为700℃和2小时;

[0042]

(6)将煅烧温度和粉末时间为700℃和2小时的甘蔗渣灰和稻壳灰按照10wt%、20wt%和30wt%取代水泥,取210~270重量份水泥、30~90重量份甘蔗渣灰和稻壳灰、150重量份水、780重量份砂和1170重量份石混合,见表5;

[0043]

表5绿色混凝土的配合比

[0044][0045][0046]

(7)将步骤(6)所得拌合物经搅拌、振捣成型、脱模与养护过程,测试不同配合比下

绿色混凝土的28天抗压强度、弹性模量、3天自收缩和氯离子渗透性,测试结果见表6。

[0047]

表6不同配合比下绿色混凝土的性能

[0048][0049]

从表6可以看出,随着甘蔗渣灰取代率的增大,绿色混凝土的28天抗压强度、弹性模量和3天自收缩随之降低,氯离子渗透性先降低后增大。随着稻壳灰取代率的增大,混凝土的3天自收缩不断增大,28天抗压强度和弹性模量先增大后降低,氯离子渗透性先降低后增大。和甘蔗渣灰相比,掺稻壳灰混凝土的强度更高,但其自收缩也更大,这主要是由于两者之间的物理化学特性有显著差别。稻壳灰主要成分是二氧化硅,和水泥水化产物氢氧化钙反应,形成水化硅酸钙,有利于混凝土的强度;甘蔗渣灰的主要成分是氧化硅、氧化铝和氧化铁,和水泥水化产物氢氧化钙反应,形成水化硅酸钙、水化铝酸钙和水化铁酸钙,也有利于混凝土的强度,如反应方程式(1)~(3)。然而,由于稻壳灰中氧化硅含量高达91.87%,稻壳灰中氧化硅、氧化铝、和氧化铁含量仅为75.71%,可反应的氧化物比稻壳灰少,因此对强度的改善效果不如稻壳灰。另一方面,稻壳灰的粒径更小,其填充效应优化了孔径,增大了毛细管孔压力,不利于混凝土自收缩。甘蔗渣粒径较粗,在甘蔗渣灰煅烧过程中,内部的大量植物纤维烧然形成二氧化碳,留下了大量的孔洞,在搅拌过程中,这些孔洞吸水,当混凝土凝结硬化时释放水分,有利于改善混凝土的自收缩。

[0050]

sio2 ca(oh)2→

casio3 h2o

[0051]

(1)

[0052]

al2o3 3ca(oh)2→

3cao

·

al2o3·

6h2o

[0053]

(2)

[0054]

fe2o3 ca(oh)2→

cao

·

fe2o3·

h2o

[0055]

(3)

[0056]

从表6可以看出,当甘蔗渣灰20%取代率时,混凝土的综合性能最优。综合考虑甘蔗渣灰对混凝土性能的影响,推荐甘蔗渣灰取代率为20%。

[0057]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。