1.本实用新型涉及硅产品制作技术领域,尤其涉及一种重锤装置和用于晶棒生长的提拉机构。

背景技术:

2.单晶炉是在惰性气体的环境中,采用石墨电阻加热器,将硅材料融化,并采用直拉法生长无错位单晶的设备;直拉硅单晶的生长方法是用一根具有所需晶向的特制单晶硅块作为籽晶,使单晶炉设备中坩埚内的块状多晶硅加热熔化,那么熔融的多晶硅通过籽晶的提拉旋转逐步生长为单晶硅,具有和籽晶相同的晶向。

3.籽晶的提拉旋转机构带动软轴旋转和提拉,从而通过重锤带动籽晶进行旋转和提拉,进而可以生长出高品质的单晶硅,所以重锤装置的结构直接影响单晶生长的成品率和品质,是单晶炉的关键部件之一。

4.相关的重锤装置中,通过连接钼销将用于连接软轴的连接结构和重锤本体连接,但是连接钼销安装后容易脱落造成安全隐患。而且重锤装置结构复杂安装困难,容易聚集粉尘,影响单晶生长的成品率。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种重锤装置和用于晶棒生长的提拉机构,解决连接钼销容易脱落的问题。

6.为了达到上述目的,本实用新型实施例采用的技术方案是:一种重锤装置,包括重锤本体和位于所述重锤本体相对的两端的软轴连接结构和籽晶连接结构,所述软轴连接结构包括第一连接部、连接套、连接钼销和钼销挡套;

7.所述第一连接部设置于所述重锤本体的轴向方向上的第一端,并沿所述重锤本体的轴向方向延伸设置,所述第一连接部的外周面上设置有沿第一方向延伸并贯穿所述第一连接部的第一销孔,所述第一方向为与所述重锤本体的轴向方向相垂直的方向;

8.沿所述重锤本体的轴向方向,所述连接套包括用于容纳软轴的第一部分和供所述第一连接部插入的第二部分,所述第二部分设置有与所述第一销孔相配合以供所述连接钼销穿过的第二销孔;

9.所述钼销挡套在所述连接钼销将所述第一连接部和所述连接套连接后,套设于所述连接钼销的外部。

10.可选的,所述软轴连接结构还包括衬套,所述衬套设置于所述连接套的内壁,所述衬套的内腔的形状与软轴的形状相符,所述衬套包括对称设置于所述重锤本体的轴向中心线的两侧的第三部分和第四部分。

11.可选的,软轴的一端为球状结构,所述衬套的内腔与靠近所述重锤本体的一端为与所述球状结构相符的球形凹槽,所述球形凹槽的底部开口并向远离所述球形凹槽的方向延伸形成与软轴的柱形本体相配合的柱形通孔。

12.可选的,软轴的一端为球状结构,所述衬套的内腔与靠近所述重锤本体的一端为与部分所述球状结构相符的第一半球形凹槽,所述第一连接部远离所述重锤本体的一端的端面内凹形成第二半球形凹槽,所述第一半球形凹槽和所述第二半球形凹槽相配合以共同容纳软轴的球状结构。

13.可选的,所述第一连接部的轴向中心线与所述重锤本体的轴向中心线重合。

14.可选的,所述第一部分的内腔的径向截面积小于所述第二部分的内腔的径向截面积,使得所述第一部分的内腔和所述第二部分的内腔形成第一台阶结构,所述衬套沿其延伸方向包括第五部分和第六部分,所述第五部分的外周面和所述第六部分的外周面为与所述第一台阶结构配合的第二台阶结构。

15.可选的,沿着远离所述重锤本体的方向,所述第一连接部包括第一区域、第二区域和第三区域,在垂直于所述重锤本体的轴向方向的方向上,所述第一区域的截面积、所述第二区域的截面积和所述第三区域的截面积依次减小,使得所述第一区域和所述第二区域形成第三台阶结构,所述第二区域和所述第三区域形成第四台阶结构,所述第一销孔位于所述第三区域;

16.所述连接套的所述第二部分内腔包括与所述第一部分的内腔相连通的台阶孔,所述连接套的端部与所述第三台阶结构相配合,所述台阶孔与所述第四台阶结构相配合以将所述连接套和所述第一连接部连接。

17.可选的,籽晶包括柱形结构和位于所述柱形结构一端的长方体结构,所述籽晶连接结构包括第二连接部和籽晶夹头;

18.所述第二连接部设置于所述重锤本体的轴向方向上的第二端,并沿所述重锤本体的轴向方向延伸设置,所述第二连接部的外周面设置有外螺纹;

19.所述籽晶夹头内部设置有方形台阶通孔,所述方形台阶通孔包括向远离所述重锤本体的方向依次设置的第一通孔、第二通孔和第三通孔,在垂直于所述重锤本体的轴向方向上,所述第一通孔、所述第二通孔和所述第三通孔的截面均为长方形,所述第一通孔、所述第二通孔和所述第三通孔的截面的尺寸沿着远离所述重锤本体的方向依次减小,所述第一通孔用于与所述第二连接部相配合,所述第一通孔的内壁设置有与所述外螺纹相配合的内螺纹,所述第二通孔用于容纳所述长方体结构,所述第三通孔用于容纳部分所述柱形结构。

20.可选的,所述籽晶夹头沿远离所述重锤本体的方向包括第一圆柱形结构、第一锥台结构、第二圆柱形结构和第二锥台结构,在垂直于所述重锤本体的轴向方向的方向上,所述第一圆柱形结构的截面积大于所述第二圆柱形结构的截面积。

21.可选的,沿所述重锤本体的轴向方向,所述重锤本体包括中间部分和位于所述中间部分的相对的两端的连接部分,所述中间部分为圆柱形结构,所述连接部分为锥台结构。

22.可选的,所述中间部分的外周面上均匀设置有多个凹槽。

23.可选的,所述重锤本体、所述籽晶连接结构和所述软轴连接结构均为轴对称结构。

24.本实用新型还提供一种用于晶棒生长的提拉机构,包括籽晶、软轴和上述的重锤装置,所述籽晶与所述籽晶连接结构连接,所述软轴与所述软轴连接结构连接。

25.可选的,所述籽晶包括柱形结构,和设置于所述柱形结构的一端的长方体结构,所述柱形结构部分外露于所述籽晶连接结构。

26.可选的,所述软轴包括柱形本体和设置于所述柱形本体的一端的球状结构。

27.本实用新型的有益效果是:通过钼销挡套的设置防止连接钼销脱落。

附图说明

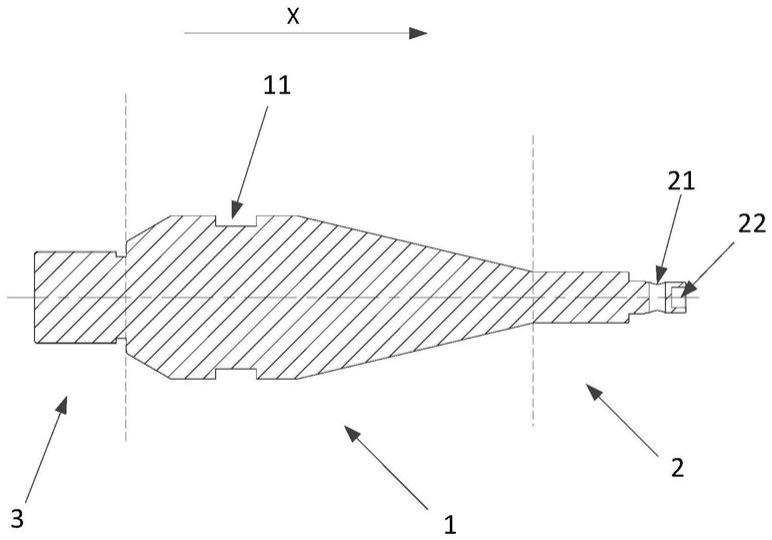

28.图1表示本实用新型实施例中重锤本体的结构示意图;

29.图2表示本实用新型实施例中连接套的结构示意图;

30.图3表示本实用新型实施例中所述衬套的结构示意图;

31.图4表示本实用新型实施例中第一连接部的放大结构示意图;

32.图5表示本实用新型实施例中籽晶夹头的结构示意图一;

33.图6表示本实用新型实施例中籽晶夹头的结构示意图二;

34.图7表示本实用新型实施例中籽晶结构示意图;

35.图8表示本实用新型实施例中软轴结构示意图;

36.图9表示本实用新型实施例中提拉机构结构示意图一;

37.图10表示图9的a

‑

a向截面示意图;

38.图11表示图10中a

‑

a向截面示意图;

39.图12表示图10中b

‑

b向截面示意图。

具体实施方式

40.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

41.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.如图1

‑

图12所示,本实施例提供一种重锤装置,包括重锤本体1和位于所述重锤本体1相对的两端的软轴连接结构和籽晶连接结构,所述软轴连接结构包括第一连接部2、连接套4、连接钼销9和钼销挡套10;

43.所述第一连接部2设置于所述重锤本体1的轴向方向(参考图1中的x方向)上的第一端,并沿所述重锤本体1的轴向方向延伸设置,所述第一连接部2的外周面上设置有沿第一方向延伸并贯穿所述第一连接部2的第一销孔21,所述第一方向为与所述重锤本体1的轴向方向相垂直的方向;

44.沿所述重锤本体1的轴向方向,所述连接套4包括用于容纳软轴8的第一部分41和供所述第一连接部2插入的第二部分42,所述第二部分42设置有与所述第一销孔21相配合以供所述连接钼销9穿过的第二销孔421;

45.所述钼销挡套10在所述连接钼销9将所述第一连接部2和所述连接套4连接后,套设于所述连接钼销9的外部。

46.参照图10,通过所述钼销挡套10的设置可以对所述连接钼销9起到保护作用,防止所述连接钼销9脱落。

47.本实施例中示例性的,所述钼销挡套10为一筒状结构,形状与所述连接套4的形状相符,所述钼销挡套10在所述连接钼销9将所述第一连接部2和所述连接套4连接后,套设于所述连接钼销9的外部,即所述钼销挡套10套设于所述连接套4的外部,且将所述连接钼销9包覆在内,以防止所述连接钼销9脱落。

48.本实施例中示例性的,所述软轴连接结构还包括衬套5,所述衬套5设置于所述连接套4的内壁,所述衬套5的内腔的形状与软轴8的形状相符,所述衬套5包括对称设置于所述重锤本体1的轴向中心线的两侧的第三部分51和第四部分52。

49.参考图3、图10和图12,所述衬套5的设置增强了所述软轴连接结构对软轴8的连接稳定性,且所述衬套5的内腔由所述第三部分51内壁的凹槽和第四部分52内壁的凹槽合围形成,所述第三部分51和所述第四部分52的设置便于将所述软轴8容纳于所述衬套的所述内腔内。

50.本实施例中示例性的,软轴8的一端为球状结构81,所述衬套5的内腔与靠近所述重锤本体1的一端为与所述球状结构81相符的球形凹槽,所述球形凹槽的底部开口并向远离所述球形凹槽的方向延伸形成与软轴8的柱形本体82相配合的柱形通孔512。

51.相关技术中,软轴8有折弯的现象从而影响软轴8的使用寿命。本实施例中,软轴8上球状结构81的设置避免了软轴8的折弯,所述衬套5的球形凹槽的设置有效保护软轴8连接处,提高了软轴8的使用寿命。

52.本实施例中示例性的,软轴8的一端为球状结构81(参考图8),所述衬套5的内腔与靠近所述重锤本体1的一端为与部分所述球状结构81相符的第一半球形凹槽511,所述第一连接部2远离所述重锤本体1的一端的端面内凹形成第二半球形凹槽22,所述第一半球形凹槽511和所述第二半球形凹槽22相配合以共同容纳软轴8的球状结构81,参考图3和图10。

53.通过所述第一连接部2的第二半球形凹槽22与所述衬套5的第一半球形凹槽511共同作用,来容纳固定软轴8的球状结构81,缩短了所述重锤装置在其轴向方向上的长度。

54.本实施例中示例性的,所述第一连接部2的轴向中心线与所述重锤本体1的轴向中心线重合。

55.所述第一连接部2的轴向中心线与所述重锤本体1的轴向中心线重合,避免在软轴8的旋转过程中,重锤发生摆动。

56.进一步的,所述衬套5的轴向中心线与所述连接套4的轴向中心线重合。

57.参考图2和图3,本实施例中示例性的,所述第一部分41的内腔的径向截面积小于所述第二部分42的内腔的径向截面积,使得所述第一部分41的内腔和所述第二部分42的内腔形成第一台阶结构,所述衬套5沿其延伸方向包括第五部分53和第六部分54,所述第五部分53的外周面和所述第六部分54的外周面为与所述第一台阶结构配合的第二台阶结构。

58.所述第一台阶结构和所述第二台阶结构相配合,增强了所述连接套4与所述衬套5之间的连接稳定性。

59.参考图1、图2、图10和图12,本实施例中示例性的,沿着远离所述重锤本体1的方向,所述第一连接部2包括第一区域201、第二区域202和第三区域203,在垂直于所述重锤本体1的轴向方向的方向上,所述第一区域201的截面积、所述第二区域202的截面积和所述第

三区域203的截面积依次减小,使得所述第一区域201和所述第二区域202形成第三台阶结构,所述第二区域202和所述第三区域203形成第四台阶结构,所述第一销孔21位于所述第三区域203,参考图4;

60.所述连接套4的所述第二部分42内腔包括与所述第一部分41的内腔相连通的台阶孔422,所述连接套4的端部与所述第三台阶结构相配合,所述台阶孔422与所述第四台阶结构相配合以将所述连接套4和所述第一连接部2连接。

61.所述连接套4的端部与所述第三台阶结构相配合,所述台阶孔与所述第四台阶结构相配合,以增强所述连接套4与所述第一连接部2之间的连接稳定性。

62.本实施例中,所述软轴连接结构的安装顺序如下:

63.先将所述连接套4穿过软轴8的球状结构81后,将所述连接套4置于软轴8的球状结构81的上方(即所述柱形本体82上),再通过所述衬套5的第三部分51和第四部分52夹住软轴8,并对齐所述衬套5沿所述重锤本体1的轴向方向上的两个端面,然后将所述连接套4向靠近所述球状结构81的方向滑动,以套于所述衬套5的外壁上;再将所述钼销挡套10穿过所述连接套4,并置于所述连接套4的顶部(远离所述球状结构81的一端),接着将所述第一连接部2的第二区域202和第三区域203插入所述连接套4内,并将所述第一销孔21和所述第二销孔421对齐,然后通过所述连接钼销9将所述连接套4和所述第一连接部2固定连接,再将所述钼销挡套10向下(靠近所述重锤本体1的方向)滑动套装于所述连接套4的下端(即所述连接钼销9的外部),以防止所述连接钼销9脱落。

64.参考图4

‑

图7、以及图11,本实施例中示例性的,籽晶7包括柱形结构72和位于所述柱形结构72一端的长方体结构71,所述籽晶连接结构包括第二连接部3和籽晶夹头6;

65.所述第二连接部3设置于所述重锤本体1的轴向方向上的第二端,并沿所述重锤本体1的轴向方向延伸设置,所述第二连接部3的外周面设置有外螺纹;

66.所述籽晶夹头6内部设置有方形台阶通孔,所述方形台阶通孔包括向远离所述重锤本体1的方向依次设置的第一通孔65、第二通孔66和第三通孔67,在垂直于所述重锤本体1的轴向方向上,所述第一通孔65、所述第二通孔66和所述第三通孔67的截面均为长方形,所述第一通孔65、所述第二通孔66和所述第三通孔67的截面的尺寸沿着远离所述重锤本体1的方向依次减小,所述第一通孔65用于与所述第二连接部3相配合,所述第一通孔65的内壁设置有与所述外螺纹相配合的内螺纹,所述第二通孔66用于容纳所述长方体结构71,所述第三通孔67用于容纳部分所述柱形结构72,参考图6。

67.相关技术中,采用圆型籽晶加顶丝固定,存在顶丝顶不紧的情况时籽晶容易自转造成无法拉晶影响工作效率。针对上述问题,本实施例中,籽晶7包括柱形结构72和位于所述柱形结构72一端的长方体结构71,即采用方型籽晶,所述柱形结构72与所述长方体结构71形成台阶结构,与所述籽晶夹头6内部的方形台阶通孔相配合,从根本上消除了籽晶自转的隐患,保证了生产的安全性,提高了工作效率。

68.本实施例中,所述柱形结构72可以为长方体结构,参考图7和图10。

69.需要说明的是,所述第一通孔65、所述第二通孔66和所述第三通孔67在垂直于所述重锤本体的轴向方向上的截面为方形,受工艺限制,方形通孔形成具有一定的难度,本实施例中,在所述方型的四个边角处设置有弧形结构以便于所述方型籽晶的固定,参考图5。

70.本实施例中示例性的,所述籽晶夹头6沿远离所述重锤本体1的方向包括第一圆柱

形结构61、第一锥台结构62、第二圆柱形结构63和第二锥台结构64,在垂直于所述重锤本体1的轴向方向的方向上,所述第一圆柱形结构61的截面积大于所述第二圆柱形结构63的截面积,参考图5。

71.本实施例中示例性的,沿所述重锤本体1的轴向方向,所述重锤本体1包括中间部分和位于所述中间部分的相对的两端的连接部分,所述中间部分为圆柱形结构,所述连接部分为锥台结构。

72.本实施例中所述重锤装置的结构简单,且上述锥台结构的设置(包括所述籽晶夹头6上的第一锥台结构、第二锥台结构和所述重锤本体1上的锥台结构),减少粉尘聚集,清洁方便,避免了晶体生长过程中粉尘掉落影响单晶生长的成品率。

73.本实施例中示例性的,所述中间部分的外周面上均匀设置有多个凹槽11,参考图1。

74.在组装所述籽晶夹头6时,所述凹槽11用于与外部设备配合固定所述重锤本体1的,便于所述籽晶夹头6与所述重锤本体1之间的组装。

75.本实施例中示例性的,所述重锤本体1、所述籽晶连接结构和所述软轴连接结构均为轴对称结构。

76.相关技术中,重锤装置为非轴对称结构,籽晶7在旋转过程中容易摆动从而无法引晶。本实施例中的重锤装置的所有部件(包括所述重锤本体1、所述籽晶连接结构和所述软轴连接结构),在安装完成后均为轴对称结构,不存在偏心的情况,从而保证软轴8在旋转过程中重锤装置不会摆动,提高了籽晶7引晶过程的成功率,进而提高了单晶生产的成品率。

77.本实施例中示例性的,所述重锤本体1、所述籽晶连接结构和所述软轴连接结构中的所有部件(除所述籽晶夹头6外)均采用钼金属制成,即所述重锤本体1、所述第一连接部2、所述连接套4、所述衬套5、所述连接钼销9、所述钼销挡套10、所述第二连接部3均采用钼金属制成,钼金属密度较大,缩短了重锤本体1的长度,从而增加了籽晶7提升的有效行程。

78.本实施例中,所述籽晶夹头6为石墨夹头,但并不以此为限。

79.本实用新型还提供一种用于晶棒生长的提拉机构,包括籽晶7、软轴8和上述的重锤装置,所述籽晶7与所述籽晶连接结构连接,所述软轴8与所述软轴连接结构连接。

80.本实施例中示例性的,所述籽晶7包括柱形结构72,和设置于所述柱形结构72的一端的长方体结构71,所述柱形结构72部分外露于所述籽晶连接结构。

81.本实施例中示例性的,所述软轴8包括柱形本体82和设置于所述柱形本体82的一端的球状结构81。

82.以上所述为本实用新型较佳实施例,需要说明的是,对于本领域普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。