1.本发明属于锂离子电池制造技术领域,具体涉及一种煤基人造石墨负极材料的制备方法。

背景技术:

2.锂离子电池广泛应用于笔记本电脑、手机、新能源汽车、电动车、充电电源、电动工具及数码通信设备等各领域当中,而锂离子电池负极材料中,石墨类碳负极材料以其来源广泛,价格便宜,一直是负极材料的主要类型,其中人造石墨是负极材料的主流之一。

3.锂离子电池在大规模可再生能源接入、电网调峰调频、家庭储能、通讯站、工业节能、绿色建筑等能源领用都有很好的应用前景,因此锂离子电池朝着高性能、低成本发展的势在必行的。传统的人造石墨主要是以针状焦、焦炭、沥青等原料经过高温石墨化得到,原材料成本相对高昂;并且锂离子电池应用于电动工具、航天模型、无人机等领域时,要求其需具备高倍率性能,和具备大电流充放电的能力。

4.煤作为含碳量仅次于石墨的矿产,有着与石墨类似的芳环结构,煤中碳原子有着结构致密的层面,良好的的趋向性,具备高温下向石墨结构转化的潜能,是制造石墨化产品的优质原料,我国煤炭资源储量丰富,价格低廉,用煤炭经过一定的处理做离子电池负极材料,用其来替代目前价高成本的炭负极材料,必然能够使锂离子电池的成本降低。

技术实现要素:

5.为了解决现有技术存在的上述问题,本发明目的在于提供一种能够降低原材料成本,具备高倍率性能和大电流充放电能力的煤基人造石墨负极材料的制备方法。

6.本发明所采用的技术方案为:

7.一种煤基人造石墨负极材料的制备方法,包括以下步骤:

8.第一步,焦煤粉处理;

9.第二步,炭化处理;

10.第三步,石墨化处理;

11.第四步,球磨处理。

12.所述第一步中,焦煤粉处理具体过程如下:

13.选取焦煤粉为原料破碎至粒度小于30μm;将破碎后的焦煤粉物料与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,均匀混合,获得原料a;

14.所述第二步,炭化处理具体过程如下:

15.针状石油焦、煅后焦或延迟焦中的至少一种作为原料b,a、b原料按一定比例混合得到ab混合物,在ab混合物中加入石油沥青微粉c,混合得到abc 混合物料,再将获得的abc混合物料在1000~1200℃条件下进行炭化;

16.所述第三步中,石墨化处理具体过程如下:

17.在炭化后的abc混合物料中加入硼或硼的化合物,混合,再在惰性气体保护的气氛条件下选择2000~3000℃温度下石墨化处理2~10小时;

18.所述第四步中,球磨处理具体过程如下:

19.在石墨化后的abc混合物料粉碎整形后,再加入原料d,制得abcd混合物料,最后进行机械球磨处理,所述原料d采用天然石墨、硅化锂、硅碳材料、石墨烯、膨胀石墨中的一种或者多种组合。

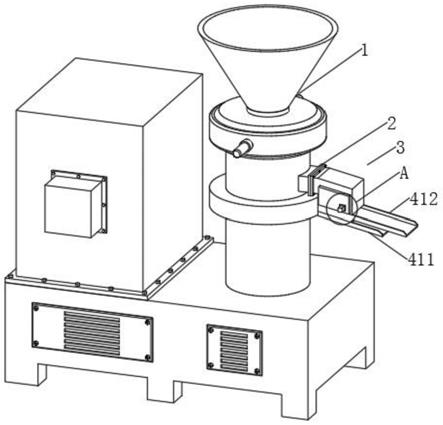

20.进一步地,在所述步骤第一步中,采用雷蒙磨进行破碎;所述的对煤基焦粉进行干燥、破碎和分级,是将原料煤基焦粉在110~120℃干燥18~24h后,再在气流破碎分级设备上进行破碎与分级,得到平均粒度d50为10~25um,最小粒度≥5um,最大粒度≤30um的煤基焦粉。

21.进一步地,在所述步骤第一步中,按粒度5μm<粒度<10μm、10μm<粒度<20μm、20μm<粒度<30μm分为细粒、中粒、粗粒三种粒度等级。

22.进一步地,在所述步骤第一步中,三种粒度等级级配后,d50粒度范围为 10μm~25μm。

23.进一步地,在所述步骤第二步中,a、b物料混合比按照质量比为10:1~ 1:10。

24.进一步地,在所述步骤第二步中,石油沥青微粉c加入比例为ab混合物质量比的1~5%。

25.进一步地,在所述步骤第三步中,硼或硼的化合物为硼粉、氧化硼、氮化硼、碳化硼中的一种或者多种组合,硼或硼的化合物的添加量占需要石墨化的物料质量比的1

‑

5%。

26.进一步地,在所述步骤第三步中,石墨化处理过程在艾奇逊石墨化炉中进行。

27.进一步地,在所述步骤第四步中,物料d为天然石墨、硅化锂、硅碳材料、石墨烯、膨胀石墨中的一种或者多种组合;石墨化后的物料与物料d的质量比为(60~95):(5~40)。

28.进一步地,在所述步骤第四步中,球磨处理过程中转速为期260~280r/min,球磨时间2h~4h。

29.与现有技术相比,本发明的积极有益技术效果在于:

30.本发明公开了一种煤基人造石墨负极材料的制备方法,以焦煤粉经过干燥、粉碎、除杂、分级、级配使焦煤粉粒度大小满足生产要求,级配优化其粒度分布范围,获得原料a;针状石油焦、煅后焦或延迟焦中的至少一种为原料b,a、 b原料一定比例混合后,加入石油沥青微粉c混合,获得的物料在1200~1500℃下进行炭化;炭化后的物料加入硼或硼的化合物后选择在2800~3200℃下进行石墨化,粉碎整形后再加入原料d,进行机械球磨处理;以廉价的焦煤为原料,采用碳素行业成熟的工艺过程,制备电池加工性能良好的人造石墨负极材料,同时具有低成本、高倍率、高容率、长寿命的特点。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明一较佳实施方式提供一种煤基人造石墨负极材料的制备方法,包括以下步骤:

33.(1)焦煤粉处理:选取焦煤粉为原料破碎至粒度小于30μm;将破碎后的焦煤粉物料与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀获得原料a;

34.(2)炭化:针状石油焦、煅后焦或延迟焦中的至少一种为原料b,a、b 原料一定比例混合后,加入石油沥青微粉c混合,获得的物料在1000~1200℃下进行炭化;

35.(3)石墨化:炭化后的物料加入硼或硼的化合物混合,在惰性气体保护的气氛条件下选择2000~3000℃温度下石墨化处理2~10小时;

36.(4)球磨处理:石墨化后的物料粉碎整形后再加入天然石墨、硅化锂、硅碳材料、石墨烯、膨胀石墨中的至少一种原料d,进行机械球磨处理。

37.在步骤(1)中,优选用雷蒙磨进行破碎。对煤基焦粉进行干燥、破碎和分级,是将原料煤基焦粉在110~120℃干燥18~24h后,再在气流破碎分级设备上进行破碎与分级,得到平均粒度d50为10~25um、最小粒度≥5um与最大粒度≤30um的煤基焦粉。

38.在步骤(1)中,按粒度5μm<粒度<10μm、10μm<粒度<20μm、20μm <粒度<30μm分为细粒、中粒、粗粒三种粒度等级。

39.在步骤(1)中,级配的原则通常是将三种粒度等级级配后,使其d50粒度范围在10μm~25μm之间。

40.在步骤(2)中,a、b物料混合比为10:1~1:10。

41.在步骤(2)中,石油沥青微粉c加入比例为ab混合物质量比的1

‑

5%。

42.在步骤(3)中,硼或硼的化合物为硼粉、氧化硼、氮化硼、碳化硼中的至少一种,硼或硼的化合物的添加量占需要石墨化的物料质量比1

‑

5%

43.在步骤(3)中,石墨化在艾奇逊石墨化炉中进行。

44.在步骤(4)中,物料d为天然石墨、硅化锂、硅碳材料、石墨烯、膨胀石墨中的至少一种;石墨化后的物料与物料d的质量比为(60~95):(5~40)。

45.在步骤(4)中,球磨转速260~280r/min,球磨时间2h~4h。

46.各步骤中具体技术方案的作用原理如下:

47.1.煤基焦粉是在焦炭生产和利用过程中的副产品,一般用作回配炼焦或燃料,附加值较低。本发明基于以低价格成本的煤基焦粉为基础原料制备具有高附加值的锂离子电池负极材料。

48.2.本发明合理统筹采用破碎、分级和级配等工艺处理措施,将焦煤粉进行粒度处理,使其粒度大小满足生产需要,并通过级配优化其粒度分布范围。

49.3.本发明将煤系焦与石油焦混合造粒,改善煤系焦的加工性能和容量,提循环性能和高低温性能;

50.4.本发明合理添加硼元素,使得物料在一定的温度下提高石墨化度,减少能量消耗。

51.5.本发明合理添加物料b、c进行炭化后再石墨化,再添加物料d,经过球磨处理,可以改善石墨负极的导电性、克比容量、压实密度等性能,尤其是添加硅化锂不仅提高循环容量,而且提高首次循环效率,降低不可逆容量损失,最终复合成一种高倍率、高压实、高克比容量的负极材料。

52.6.本发明制备方法应用性强,非常适用于工业化推广应用。采用廉价的炼焦副产品煤基焦粉作为原料,利用其本身具有一定石墨化度的特点,经过粉碎提纯、炭化、石墨化、球磨等工艺,得到了适用于锂离子电池负极的人造石墨,具有高倍率、放电容量高、循环性能好、制备成本低的优点,且工艺简单,易于工业化生产。

53.实施例1:

54.(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

55.(2)炭化:取1000g针状石油焦原料b,a、b原料按照2:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1000℃下进行炭化;

56.(3)石墨化:炭化后的物料加入5%氮化硼,在惰性气体保护的气氛2800℃温度下石墨化处理8小时;

57.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加1000g入天然石墨原料d,进行机械球磨处理。

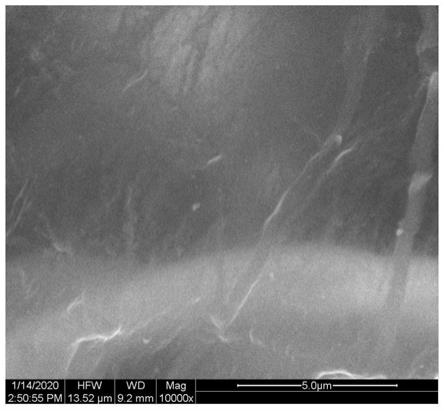

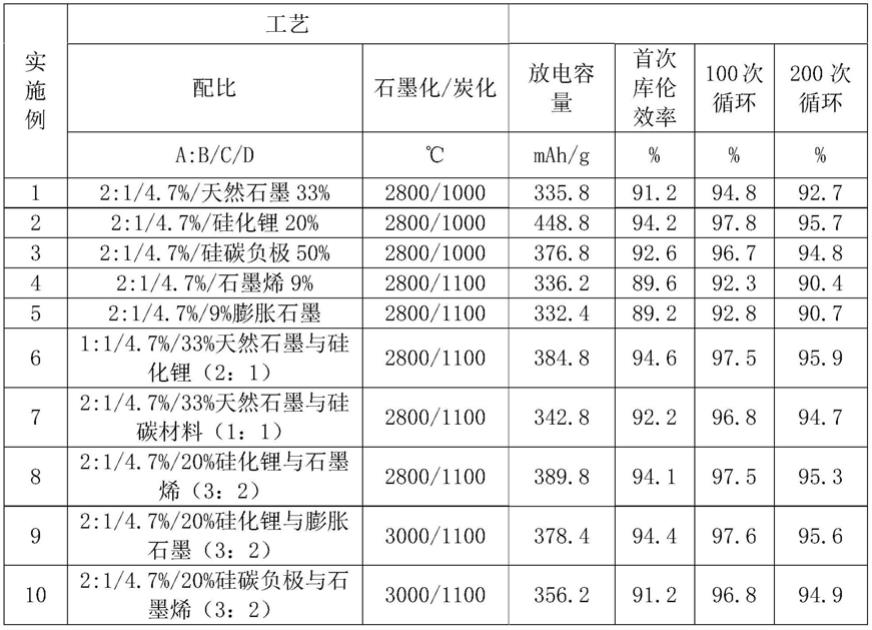

58.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为335.8mah/g,首次放电效率为91.2%,经100次循环后容量保持率94.8%,经200次循环后容量保持率为92.7%,如表1所示。

59.实施例2:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

60.(2)炭化:取1000g煅后焦原料b,a、b原料按照2:1比例混合后得到 3000g混料,加入150g石油沥青微粉c混合,获得的物料在1000℃下进行炭化;

61.(3)石墨化:炭化后的物料加入5%氮化硼,在惰性气体保护的气氛2800℃温度下石墨化处理10小时;

62.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加入500g硅化锂原料d,进行机械球磨处理。

63.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为448.8mah/g,放电效率为94.2%,经100次循环后容量保持率为97.8%,经200次循环后容量保持率为95.7%,如表1所示。

64.实施例3:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

65.(2)炭化:取1000g延迟焦原料b,a、b原料按照2:1比例混合后得到 3000g混料,加入150g石油沥青微粉c混合,获得的物料在1000℃下进行炭化;

66.(3)石墨化:炭化后的物料加入5%氮化硼,在惰性气体保护的气氛2800℃温度下石墨化处理8小时;

67.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加2000g入硅碳材料原料d,进行机械球磨处理。

68.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为376.8mah/g,放电效率为92.6%,经100次循环后容量保持率为96.7%,经200次循环后容量保持率为94.8%,如表1所示

69.实施例4:

70.(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

71.(2)炭化:取1000g石油焦与煅后焦2:1混合物为原料b,a、b原料按照2:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1100℃下进行炭化;

72.(3)石墨化:炭化后的物料加入5%氮化硼,在惰性气体保护的气氛2800℃温度下石墨化处理8小时;

73.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加入200g石墨烯原料d,进行机械球磨处理。

74.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为336.2mah/g,放电效率为89.6%,经100次循环后容量保持率为92.3%,经200次循环后容量保持率为90.4%,如表1所示

75.实施例5:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

76.(2)炭化:取1000g石油焦与煅后焦2:1混合物为原料b,a、b原料按照2:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1100℃下进行炭化;

77.(3)石墨化:炭化后的物料加入5%氮化硼,在惰性气体保护的气氛2800℃温度下石墨化处理8小时;

78.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加入200g膨胀石墨原料d,进行机械球磨处理。

79.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为332.4mah/g,放电效率为89.2%,经100次循环后容量保持率为92.8%,00次循环后容量保持率为90.7%,如表1所示

80.实施例6:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

81.(2)炭化:取1000g针状石油焦与煅后焦1:1混合物为原料b,a、b原料按照1:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1100℃下进行炭化;

82.(3)石墨化:炭化后的物料加入5%氮化硼,在惰性气体保护的气氛2800℃温度下

石墨化处理8小时;

83.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加入1000g天然石墨与硅化锂质量比为2:1的混合原料d,进行机械球磨处理。

84.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为384.8mah/g,放电效率为94.6%,经100次循环后容量保持率为97.5%,经200次循环后容量保持率为95.9%,如表1所示

85.实施例7:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

86.(2)炭化:取1000g针状石油焦与煅后焦1:1混合物为原料b,a、b原料按照1:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1100℃下进行炭化;

87.(3)石墨化:炭化后的物料加入5%氮化硼,在惰性气体保护的气氛2800℃温度下石墨化处理8小时;

88.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加入1000g天然石墨与硅碳负极质量比为1:1的混合原料d,进行机械球磨处理。

89.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为342.8mah/g,放电效率为92.2%,经100次循环后容量保持率为96.8%,经200次循环后容量保持率为94.7%,如表1所示

90.实施例8:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

91.(2)炭化:取1000g煅后焦与延迟焦1:1混合物为原料b,a、b原料按照2:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1100℃下进行炭化;

92.(3)石墨化:炭化后的物料加入3%氮化硼,在惰性气体保护的气氛3000℃温度下石墨化处理8小时;

93.(4)球磨处理:取2200g石墨化后的物料粉碎整形后再加入300g硅化锂与石墨烯质量比为2:1的混合原料d,进行机械球磨处理。

94.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为389.8mah/g,放电效率为94.1%,经100次循环后容量保持率为97.5%,经200次循环后容量保持率为95.3%,如表1所示

95.实施例9:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

96.(2)炭化:取1000g煅后焦与延迟焦1:1混合物为原料b,a、b原料按照2:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1100℃下进行炭化;

97.(3)石墨化:炭化后的物料加入3%氮化硼,在惰性气体保护的气氛3000℃温度下

石墨化处理8小时;

98.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加入200g硅化锂与膨胀石墨比为49:1的混合原料d,进行机械球磨处理。

99.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为378.4mah/g,放电效率为94.2%,经100次循环后容量保持率为97.6%,经200次循环后容量保持率为95.6%,如表1所示。

100.实施例10:(1)焦煤粉处理:选取5000g焦煤粉为原料破碎至粒度小于 30μm;原料煤基焦粉在110℃干燥24h后,与酸溶液以1:5的质量比均匀混合,室温下搅拌或静置,然后将其过滤洗涤,除去煤粉中的灰分;按照不同粒度范围进行分级处理,将不同粒度焦煤粉按粒度配比进行级配,并使其混合均匀得到平均粒度d50为15um的原料a;

101.(2)炭化:取1000g煅后焦与延迟焦1:1混合物为原料b,a、b原料按照2:1比例混合后得到3000g混料,加入150g石油沥青微粉c混合,获得的物料在1100℃下进行炭化;

102.(3)石墨化:炭化后的物料加入3%氮化硼,在惰性气体保护的气氛3000℃温度下石墨化处理8小时;

103.(4)球磨处理:取2000g石墨化后的物料粉碎整形后再加入500g硅碳负极与石墨烯质量比为4:1的混合原料d,进行机械球磨处理。

104.将本发明产品做成lir2430型扣式电池,经测试,所得复合石墨负极材料首次放电容量为360mah/g,放电效率为91.2%,经100次循环后容量保持率为 96.8%,经200次循环后容量保持率为94.9%,如表1所示。

105.表一实施案例lir2430型扣式电池数据统计表

[0106][0107]

从以上实验数据分析,本发明通过煤焦粉为基础原材料,经过与石油焦混合炭化,再加入硼元素提高石墨化度,加入其他高容量材料进行球磨等措施,得到一款具有加工性

能良好、低成本、高倍率、高容率、长寿命等特点负极材料,尤其是硅化锂、硅碳负极、石墨烯等混合添加球磨处理,提高了材料放电容量、首次库伦效率,同时也改善了压实密度、提升导电性能,更加适用于高倍率锂离子电池的应用。

[0108]

本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。